图4-33 螺纹轴制定加工工艺1)确定装夹方案。因工件长度较短,可用自定心卡盘直接夹紧工件外圆左端,工件伸出卡盘110mm,将工件右端面中心设置为工件零点,作为加工测量及编程的基准点。③进行切槽加工。因工件SR20mm的圆球要求过象限切削,为防止刀具与工件轮廓发生干涉,车刀副偏角不能太小。数控加工程序如下:......

2023-06-26

1.实例一

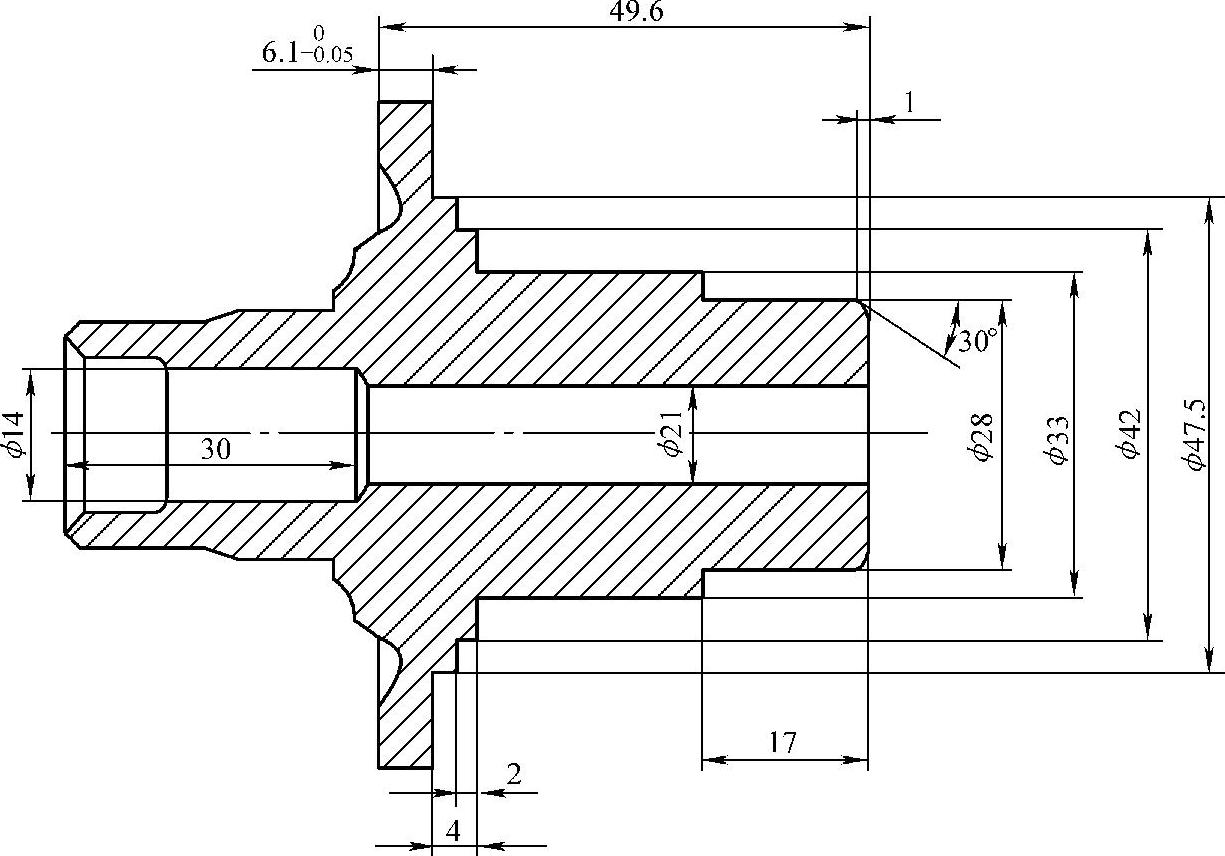

图4-35所示是一典型的轴套类零件,图4-36所示为该零件的前工序简图,下面对其加工工艺进行分析。

图4-35 轴套类零件

(1)零件工艺分析该零件由内、外圆柱面,内、外圆锥面,平面及圆弧等组成,结构形状复杂,加工部位多,非常适合数控车削加工。但工件壁薄易变形,需采取特殊工艺措施。精度上,该零件的φ24.40-0.03mm外圆和6.10-0.05mm端面两处尺寸精度要求较高。此外,工件外圆锥面上有几处R2mm圆弧面,由于圆弧半径较小,可直接用成形刀车削而不用圆弧插补程序切削,这样既可减小编程工作量,又可提高切削效率。

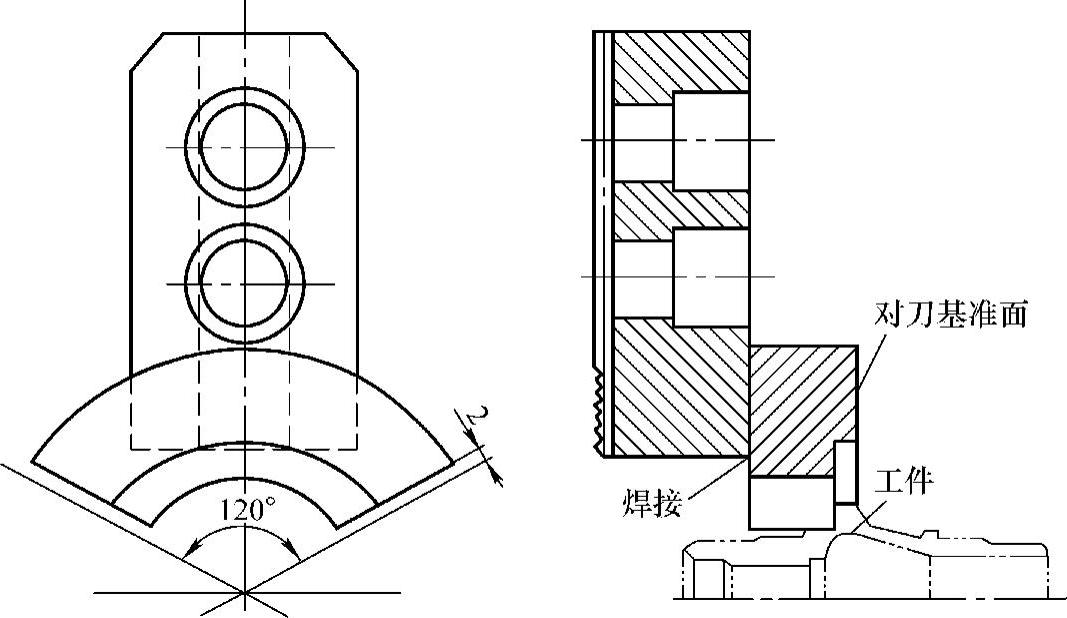

(2)确定装夹方案为了使工序基准与定位基准重合,并敞开所有的加工部位,选择A面和B面分别为轴向和径向定位基准,限定5个自由度。由于该工件属薄壁易变形件,为减小夹紧变形,选工件上刚度最好的部位B面为夹紧表面,采用图4-37所示的包容式软爪夹紧。该软爪以其底部的端齿在卡盘(通常是液压或气动卡盘)上定位,能保证较高的重复安装精度。为方便加工中的对刀和测量,可在软爪上设定一基准面,这个基准面是在数控车床上加工软爪的夹持表面和支承表面时一同加工出来的。基准面至支承面的距离可以控制得很准确。

图4-36 前工序简图

图4-37 包容式软爪

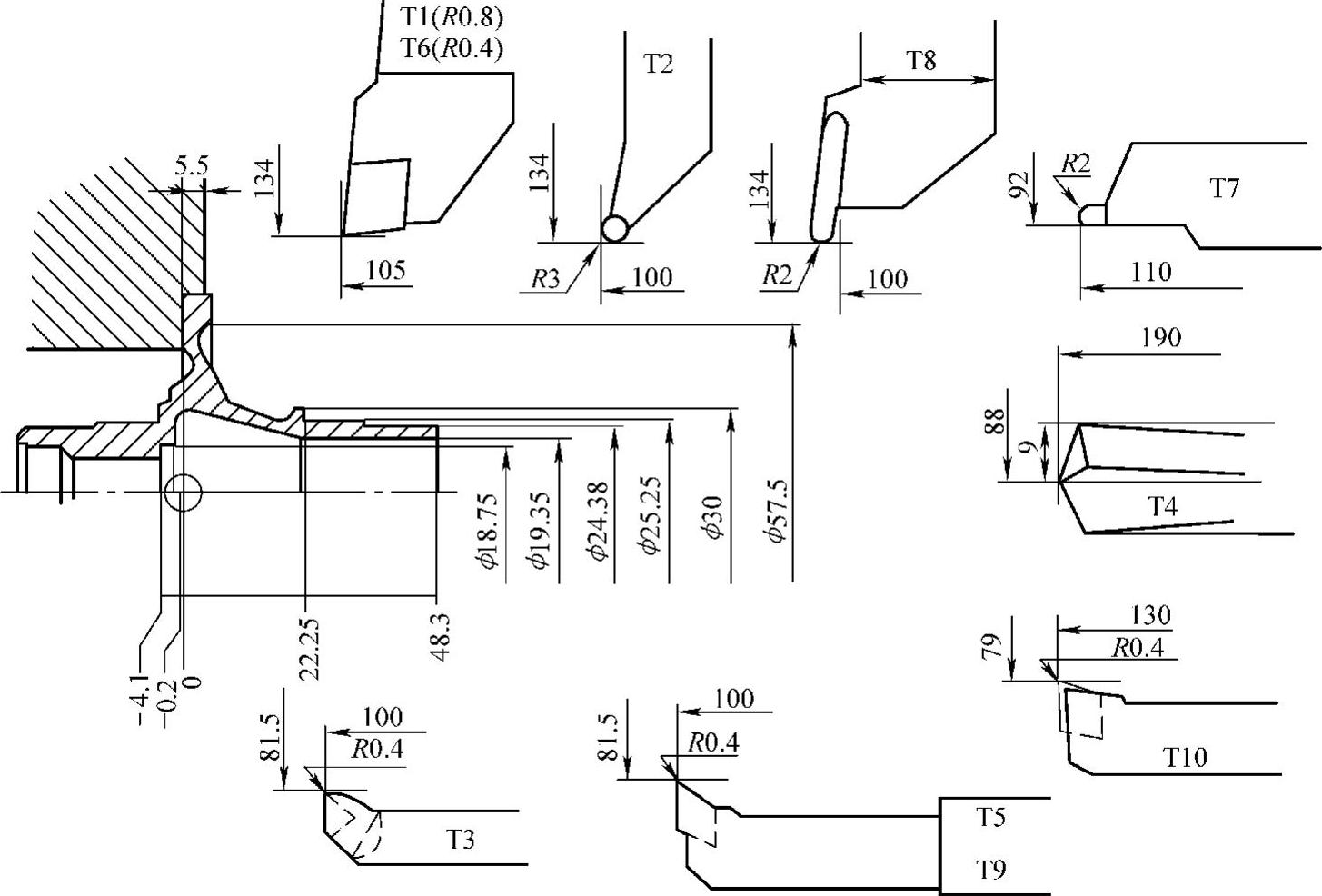

(3)确定工步顺序、进给路线和所用刀具为减小工件加工过程中的变形对最终精度的影响,内外表面的加工要交叉进行。由于采用软爪夹持工件,所有待加工表面都不受夹具紧固件的干涉,因而内外表面的交叉加工可以连续进行。所选用刀具中的机夹可转位刀片均选用Al2O3、TiC或TiN涂层刀片,以减少刀片的更换次数。刀片的断屑槽全部采用封闭槽型,以便变动走刀方向。根据工步顺序和切削加工进给路线的确定原则,本工序具体的工步顺序、进给路线及所用刀具确定如下。

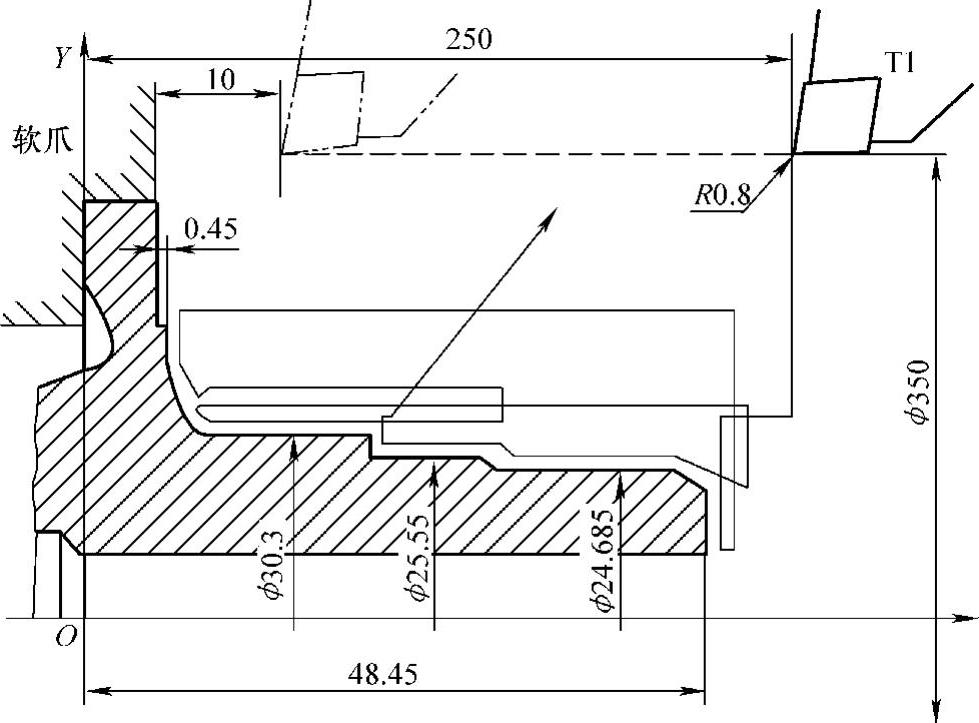

1)粗车外表面。选用80°菱形刀片进行外表面粗车,走刀路线及加工部位如图4-38所示,其中φ24.685mm外圆与φ25.55mm外圆及R2mm过渡圆弧用倒角代替。图中的虚线为对刀时的走刀路线。对刀时要以一定宽度(如10mm)的塞块靠在软爪对刀基准面上,然后将刀尖靠在塞块上,通过CRT上的读数检查停在对刀点的刀尖至基准面的距离。由于是粗车,可选用一把刀具将整个外表面车削成形。

图4-38 粗车外表面走刀路线

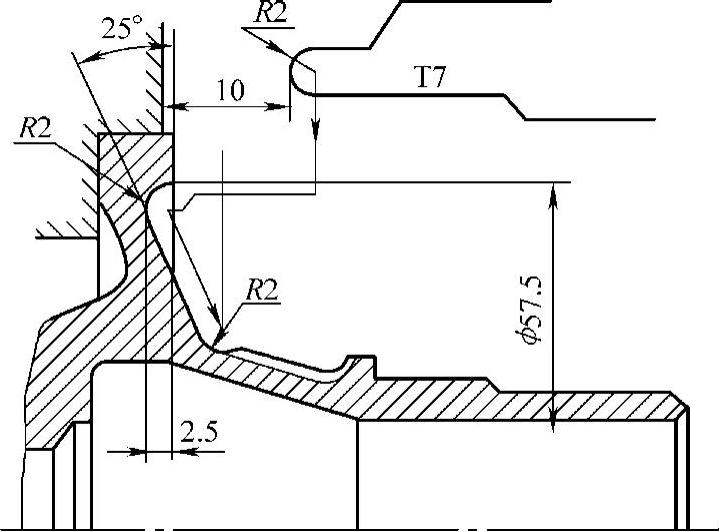

2)半精车25°、15°两外圆锥面及三处R2mm的过渡圆弧。选用直径为6mm的圆形刀片进行外锥面的半精车,走刀路线如图4-39所示。

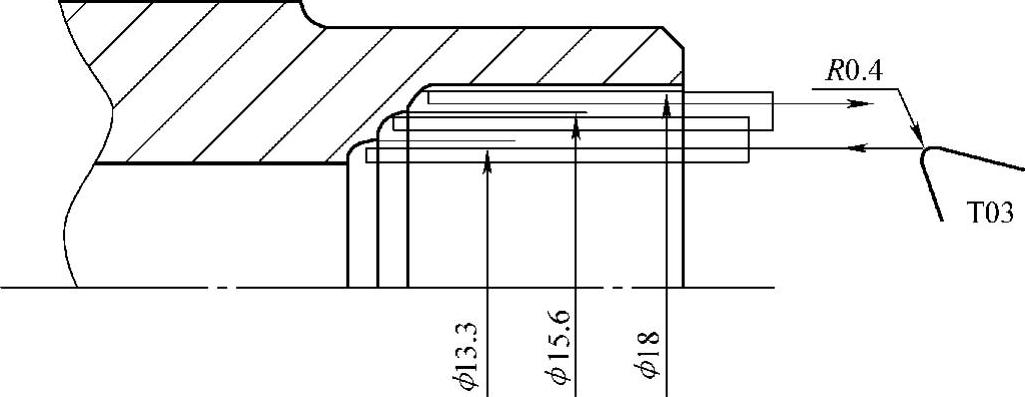

3)粗车内孔端部。本工步的进给路线如图4-40所示。选用三角形刀片进行内孔端部的粗车,此加工共分3次走刀,依次将距内孔端部10mm左右的一段分别车至φ13.3mm、φ15.6mm和φ18mm。

图4-39 半精车外锥面及R2mm圆弧走刀路线

图4-40 内孔端部粗车走刀路线

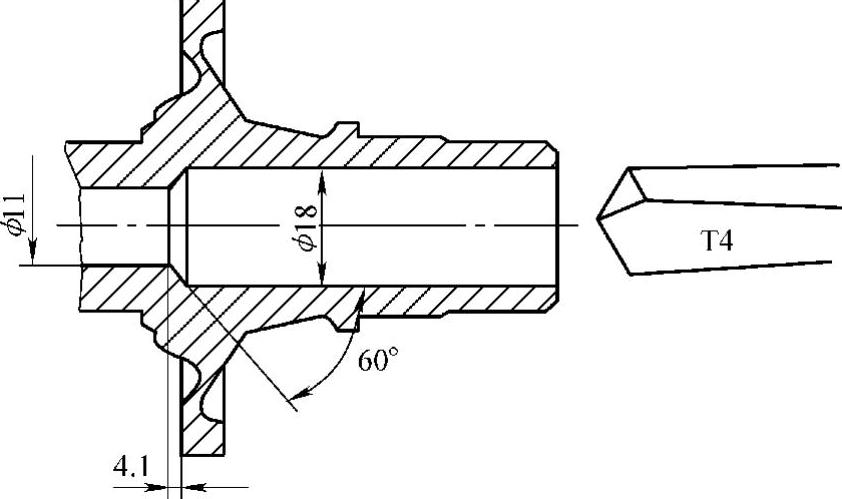

4)钻削内孔深部。选用φ18mm钻头,倾角为118°,进行内孔的钻削,如图4-41所示。与内孔车刀相比,钻头的切削效率较高,切屑的排除也比较容易,但孔口一段因远离工件的夹持部位,钻削不宜过大、过长,安排一个车削工步可减小切削变形,因为车削力比钻削力小,因此前面安排孔口端部车削工步。

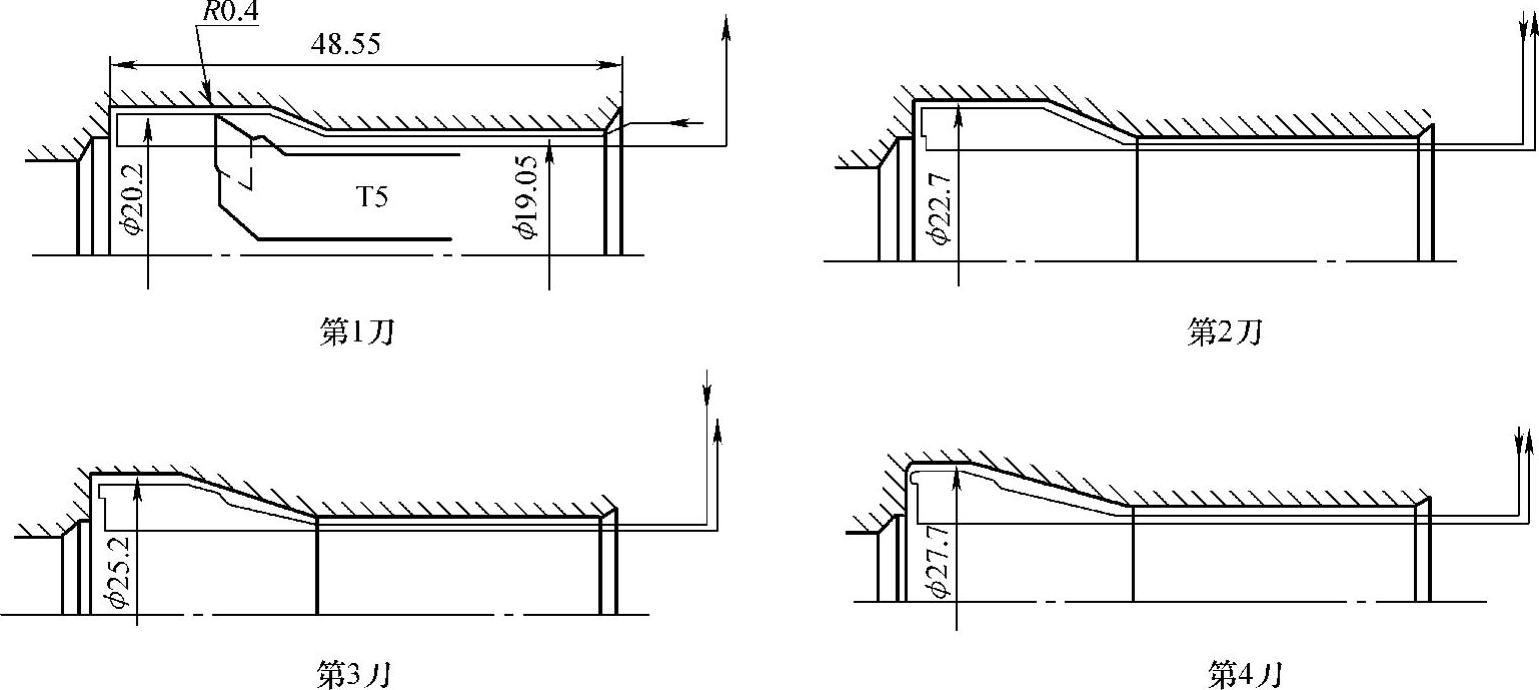

5)粗车内表面及半精车其余内表面。选用55°菱形刀片,进行φ19.2+00.3mm内孔的半精车及内锥面的粗车,以留有精加工余量0.15mm的外端面为对刀基准。由于内锥面需切余量较多,故刀具共走刀4次,走刀路线及切削部位如图4-42所示。每两次走刀之间都安排一次退刀停车,以便操作者及时清除孔内的切屑。主轴旋向为逆时针。其具体加工内容为:半精车φ19.20+0.3mm内孔(前序尺寸为φ18mm)至φ19.05mm,粗车15°内圆锥面,半精车R2mm圆弧面及左侧内表面。

图4-41 钻削内孔深部示意图

图4-42 内表面粗车、半精车走刀路线

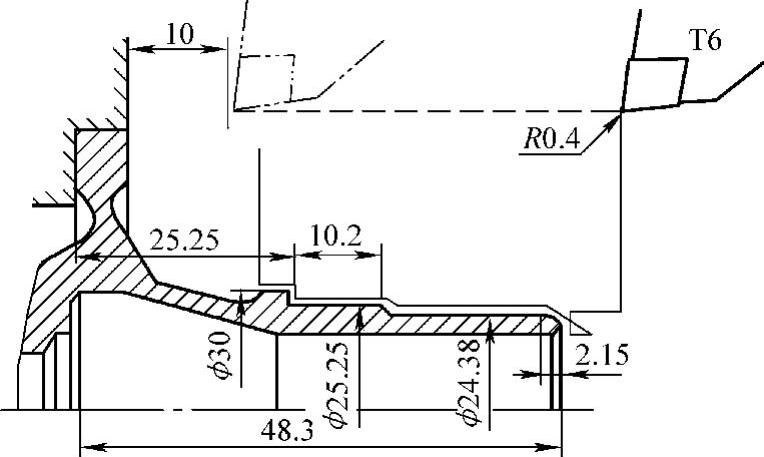

6)精车外圆柱面及端面。选用80°菱形刀片,精车图4-43所示的右端面及φ24.38mm、φ25.25mm、φ30mm外圆及R2mm圆弧和台阶面。由于是精车,刀尖圆弧半径选取较小值(4mm)。

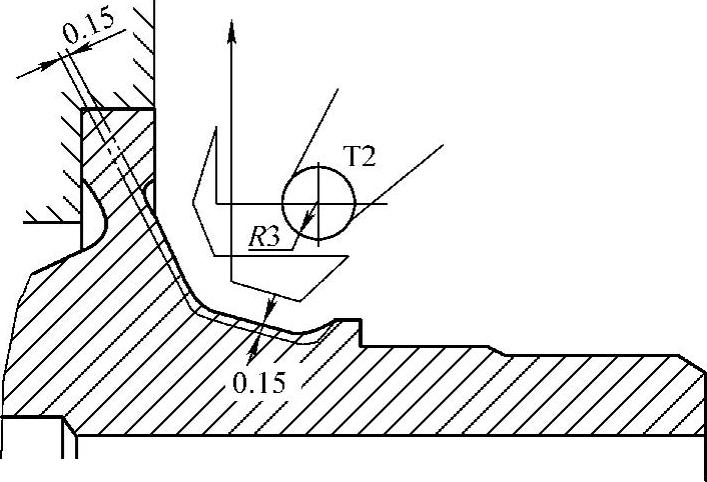

7)精车25°外圆锥面及R2mm圆弧面。用带R2mm的圆弧车刀,精车外圆锥面,其进给路线如图4-44所示。此步骤有带选择性的对刀安排。

图4-43 精车外圆柱面及端面走刀路线

图4-44 精车250外圆锥面及R2mm圆弧面走刀路线

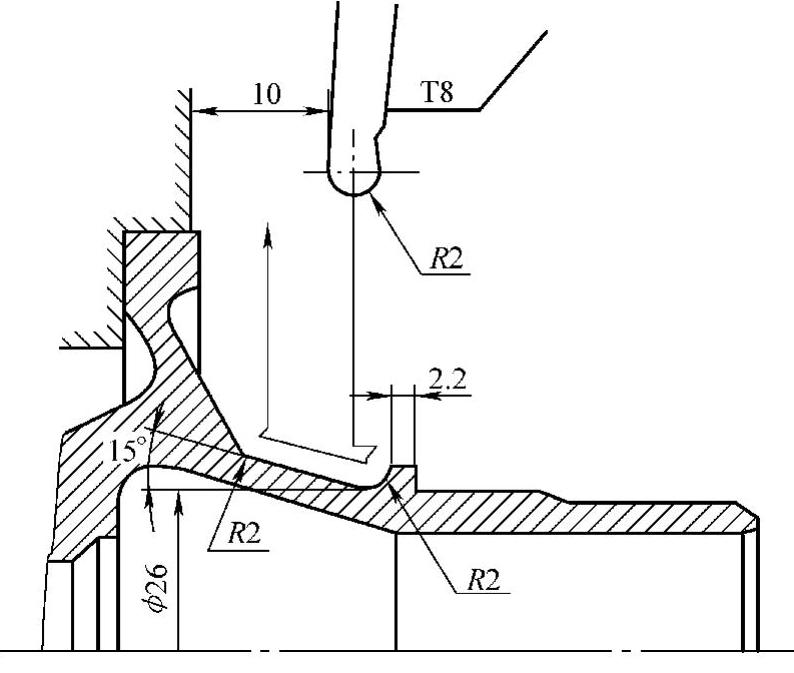

8)精车15°外圆锥面及R2mm圆弧面。选用R2mm圆弧车刀精车15°外锥面,其进给路线如图4-45所示。程序中同样安排在软爪基准面进行选择性对刀。但应注意受刀具圆弧R2mm制造误差的影响,对刀后不一定能满足该零件尺寸2.25-00.1mm的公差要求。该刀具的轴向刀补量还应根据刀具圆弧半径的实际值进行处理,不能完全由对刀决定。

9)精车内表面。选用55°菱形刀片精车φ19.2+00.3mm内孔、15°内锥面、R2mm圆弧及锥孔端面,进给路线如图4-46所示。该刀具在工件外端面上进行轴向对刀,此时外端面上已无加工余量。

图4-45 精车15°外圆锥面及R2圆弧面走刀路线

图4-46 精车内表面走刀路线

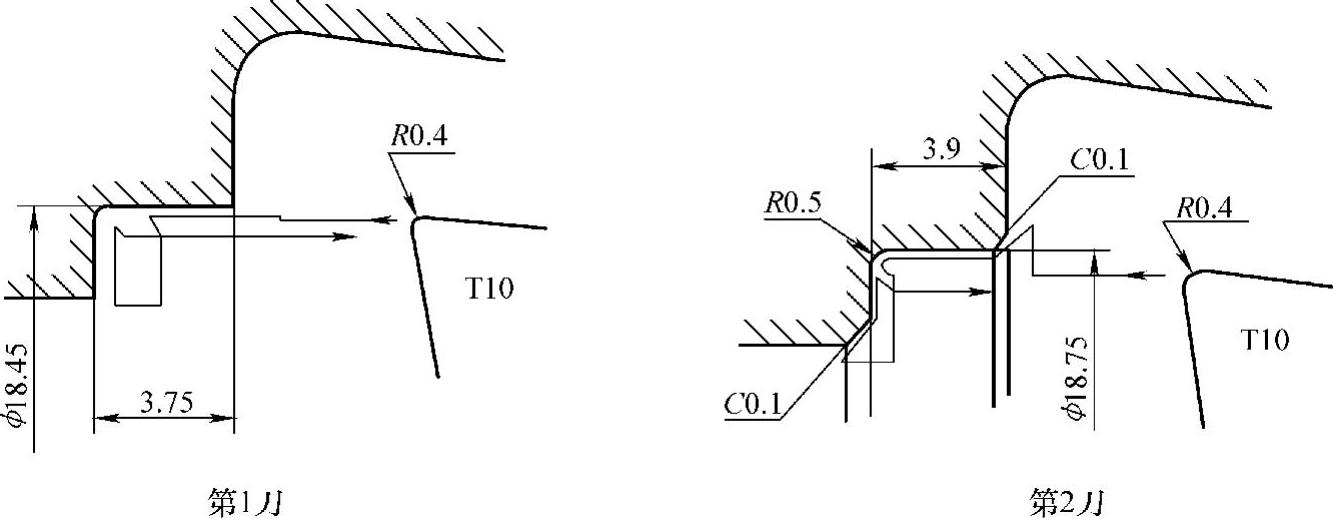

10)加工最深处φ18.70+0.1mm内孔及端面。选用80°菱形刀片加工,分2次走刀,中间退刀一次,以便清除切屑。该刀具的走刀路线如图4-47所示。对于这把刀具要特别注意妥善安排内孔根部端面车削时的走刀方向。因刀具伸入较多,刀具刚性欠佳,如采用与图示走刀路线相反的方向车削该端面,则切削时容易产生振动,加工表面的质量很难保证。

在图4-47中可以看到两处0.1×45°的倒角,类似这样的小倒角或小圆弧的加工,正是数控车削加工特点的突出体现,这样可使加工表面之间圆滑转接过渡。只要图样上无“保持锐角边”的特殊要求,均可照此处理。

图4-47 加工深处孔及端面走刀路线

(4)确定切削用量根据加工要求确定切削用量

1)粗车外表面。车削端面时主轴转速S=1400r/min,其余部位S=1000r/min,端部倒角进给量f=0.15mm/r,其余部位f=0.2~0.25mm/r。

2)半精车25°、15°两外圆锥面及三处R2mm的过渡圆弧。主轴转速S=1000r/min,切入时的进给量f=0.1mm/r,进给时f=0.2mm/r。

3)粗车内孔端部。主轴转速S=1000r/min,进给量f=0.1mm/r。

4)钻削内孔深部。主轴转速S=550r/min,进给量f=0.15mm/r。

5)粗车内锥面及半精车其余内表面。主轴转速S=700r/min,车削φ19.05mm内孔时进给量f=0.2mm/r,车削其余部位时f=0.1mm/r。

6)精车外圆柱面及端面。主轴转速S=1400r/min,进给量f=0.15mm/r。

7)精车25°外圆锥面及R2mm圆弧面。主轴转速S=700r/min,进给量f=0.1mm/r。

8)精车15°外圆锥面及R2mm圆弧面。

9)精车内表面。主轴转速S=1000r/min,进给量f=0.1mm/r。

10)加工最深处φ18.70+0.1mm内孔及端面。主轴转速S=1000r/min,进给量f=0.1mm/r。

在确定了零件的进给路线,选择了切削刀具之后,若使用刀具较多,可结合零件定位和编程加工的具体情况,绘制一份刀具调整图。图4-48所示为本例的刀具调整图。

图4-48 刀具调整图

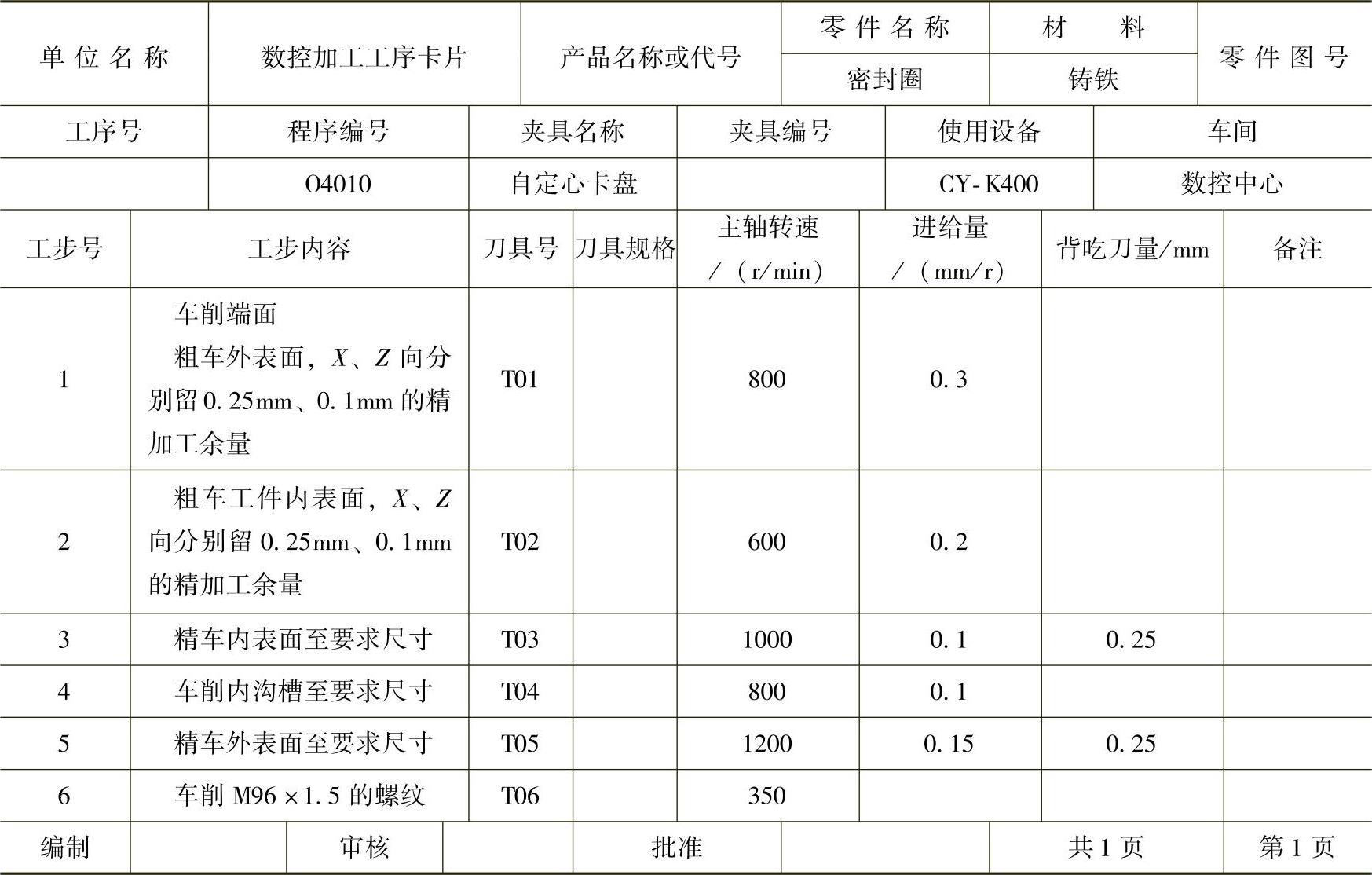

(5)填写工艺文件具体内容

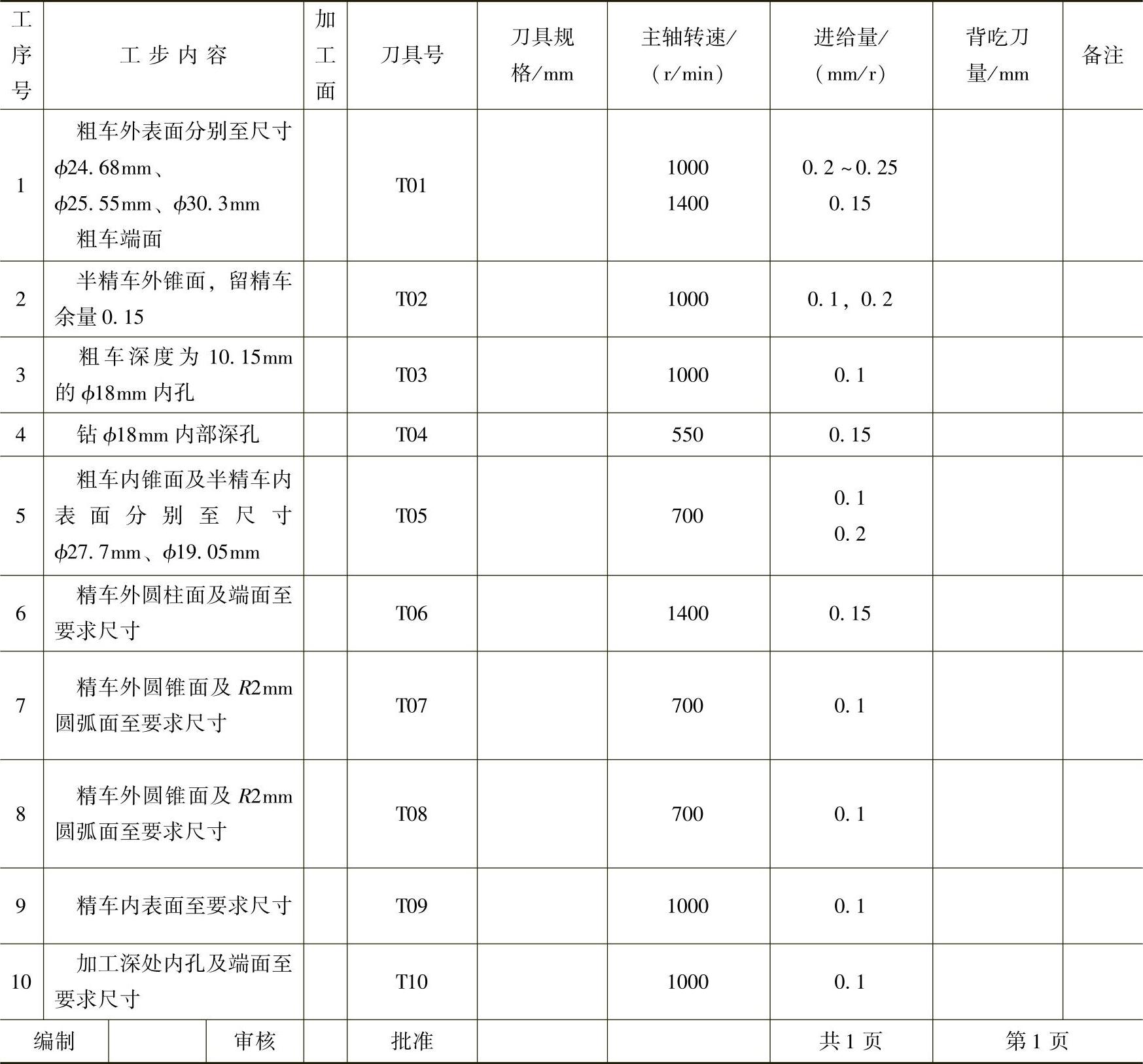

1)按加工顺序将各工步的加工内容、所用刀具及切削用量等填入表4-3中。

表4-3 数控加工工序卡

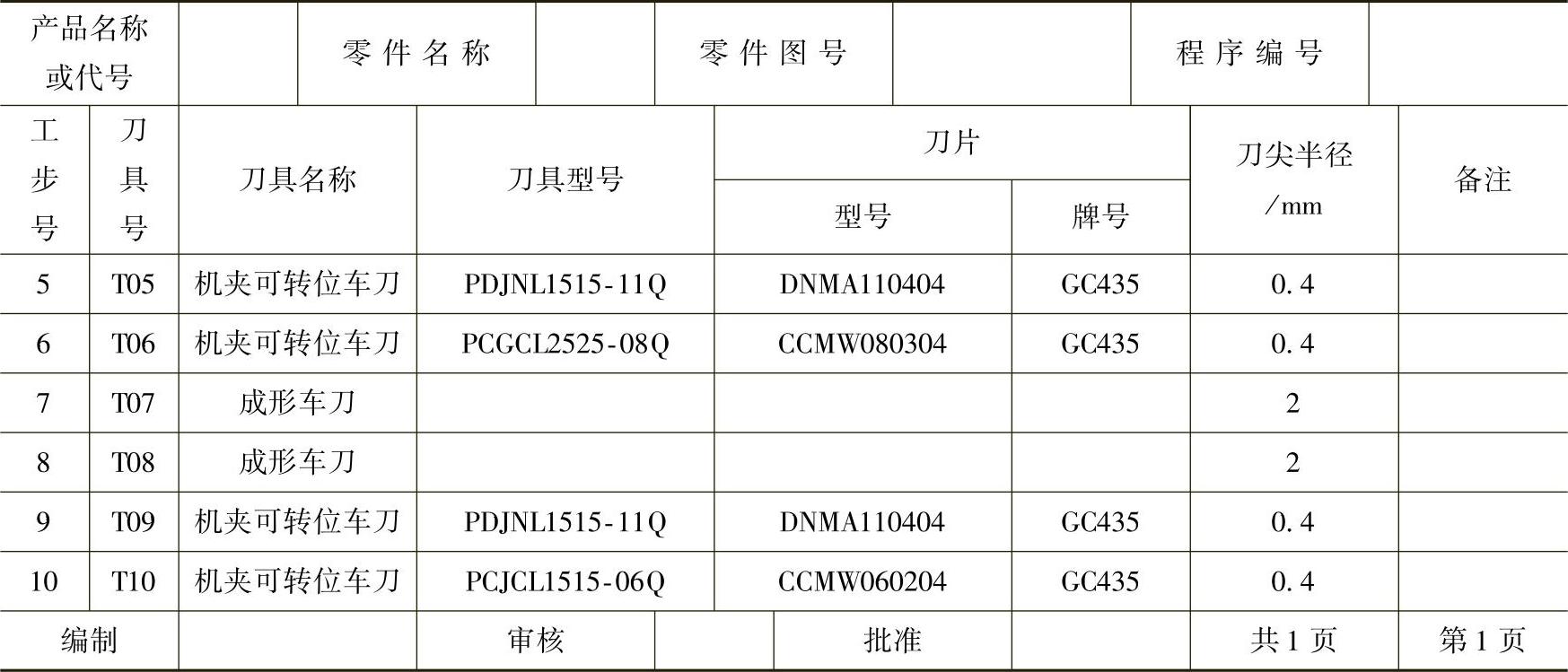

2)将选定的各工步所用刀具的刀具型号、刀片型号、刀片牌号及刀尖圆弧半径等填入表4-4中。

表4-4 数控加工刀具卡片

(续)

3)将各工步的进给路线(图4-38~图4-47)绘成文件形式的进给路线图(本例略去)。

2.实例二

下面以在YC-K400数控车床上加工一典型盘类零件为例说明其数控车削加工工艺分析与编程的过程。图4-49所示为一密封圈。

(1)零件图的分析由图4-49可知,本工件材料为铸铁,工序加工内容较多,但精度要求不是很高。从结构上看,该零件包括内、外表面的加工,外形由平面、锥面及螺纹组成,内形由圆弧、平面、内沟槽及内锥面等组成。其结构形状较复杂,适合数控车削加工。

该零件的尺寸标注完整、正确,尺寸基准统一,有利于定位基准与编程原点的统一。零件轮廓描述清楚、无热处理及硬度要求。

(2)工序的划分本工件为一盘类零件,根据零件的结构分析知,需经两次装夹方可完成零件的加工。其工序的划分可根据两次装夹来划分,第一工序为夹持工件右部,先加工工件左端面及工件外圆,本工序因内容较简单,本处不作介绍。第二工序为调头装夹工件,并进行工件的内、外形加工,具体如下所述。

图4-49 密封圈

(3)加工工艺的制订

1)确定装夹方案。用自定心卡盘反爪夹紧工件左端外圆,将工件右端面中心设置为工件零点,作为加工测量及编程的基准点。

2)确定加工顺序及进给路线。确定加工顺序按先粗后精、由内到外的原则确定,并在一次装夹中应尽可能加工出较多的工件表面。根据本工件的结构特征,可按下列步骤进行。

①粗车右端面及工件外表面。由于是粗加工,为减少刀具的数量及换刀次数,本例可选用一把刀具车削工件端面,并将工件外表面车削成形。外表面的车削可采用固定循环功能,其进给路线只需给定外形精车路线即可,如图4-23所示。

②粗车内表面。本工件内表面由圆弧、直线构成,加工时可先当做一台阶孔处理,然后再粗车圆弧。也可直接采用数控系统的固定循环功能,整体粗车内表面,本例将采用固定循环的方法进行。采用固定循环粗车时,要特别注意退刀路线的安排,以防发生撞刀事故。

③精车内表面及内沟槽至图样尺寸。其加工内容包括R50mm圆弧面、φ59mm、φ42mm内孔及内沟槽,外表面进给路线如图4-50所示。

④精车内形至图样尺寸。依次加工右端面、φ96mm外圆、螺纹退刀槽、φ108mm外圆、圆锥及φ136mm外圆,其进给路线如图4-51所示。

图4-50 外形精车路线

图4-51 内形精车路线

⑤车削螺纹

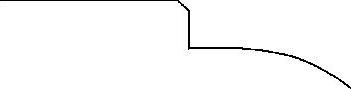

3)刀具及切削用量的选择。根据工件各加工表面的形状、加工要求及工件材料,合理选择刀具。本例除螺纹刀外,其余均选用机夹可转位车刀。具体选择见表4-5。

表4-5 数控加工刀具卡片

在粗车外表面时,由于工件外表面有一凹槽,为防止刀具干涉,在采用同一把刀具连续加工外形时,应选择较大的副偏角,必要时可作图检验。本例选择30°的副偏角。

切削用量应根据其选择原则,及被加工表面质量要求、刀具和工件材料特性,参考切削用量手册或有关资料进行选取。本例具体切削用量的选择见表4-6。

在确定好加工的进给路线及加工刀具之后,为直观起见,可结合零件定位和加工的具体情况,绘制一份刀具调整图,来描述刀具的种类、形状、安装位置、刀尖类型及刀位点等情况,同时还能反映工件的装夹方式、待加工部位及工件的坐标原点等。本例由于所用刀具较少,且均为常用刀具,所以没有绘制刀具调整图。

4)填写工艺文件。工艺文件主要包括加工工序卡片、刀具卡片和进给路线图等。工艺文件是编制零件数控加工程序的主要依据,加工工序卡片包括各工步的加工内容、所用刀具及切削用量等,刀具卡片包括各工步所用刀具的型号、刀片牌号、刀尖半径等刀具参数。表4-6是本例的加工工序卡片。

表4-6 数控加工工序卡片

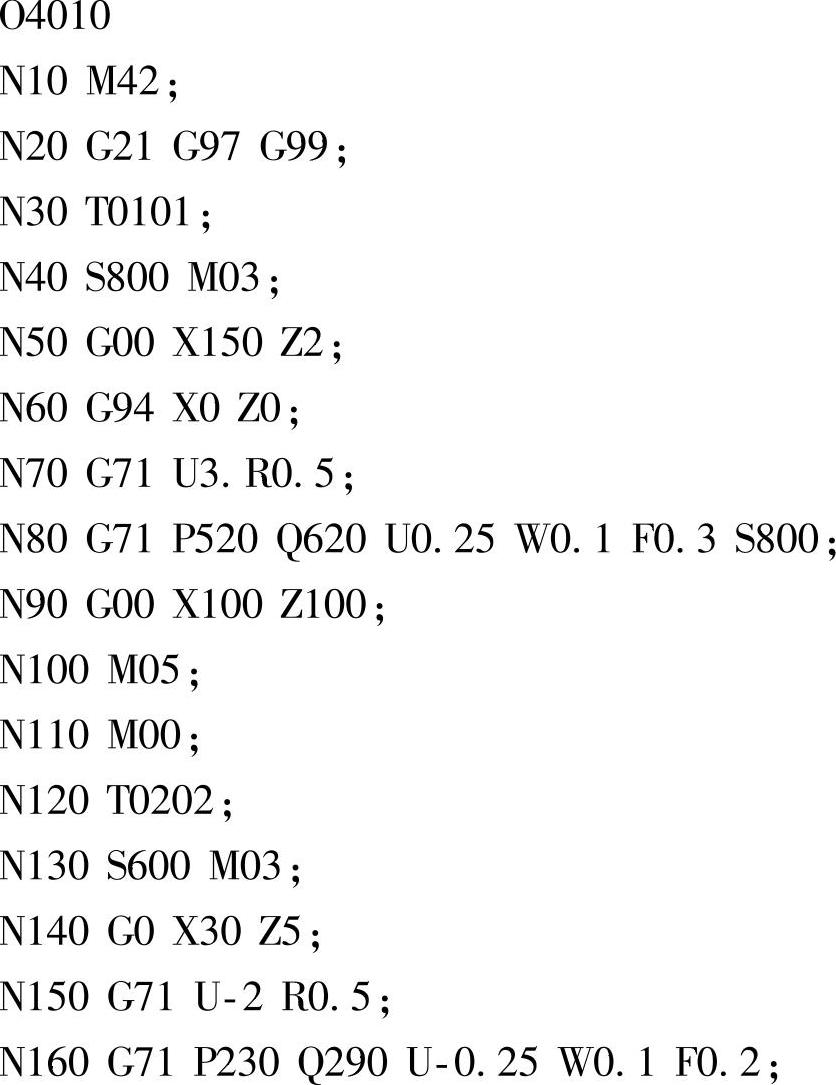

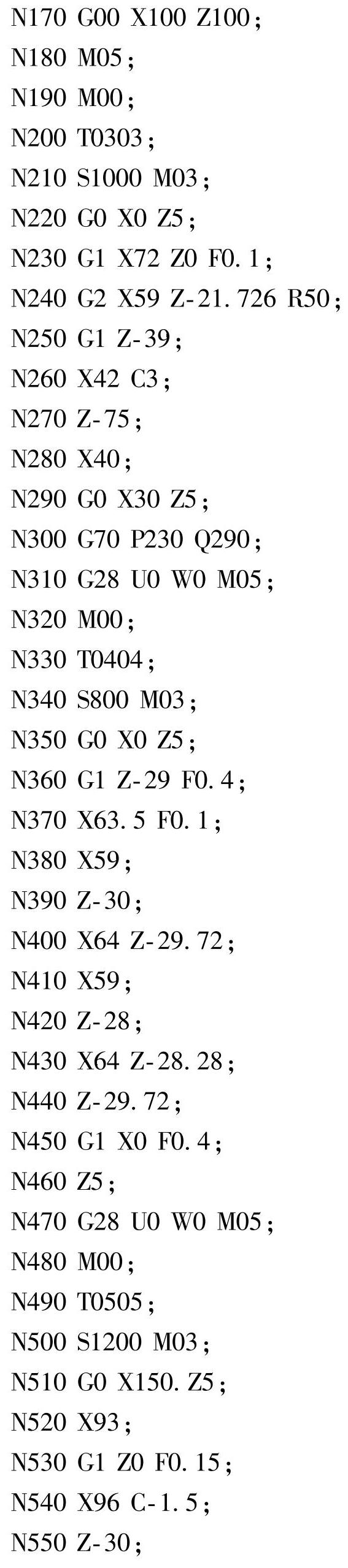

(4)编制数控加工程序将工件原点设在工件右端面中心,数控程序如下:

有关数控机床加工工艺入门与提高的文章

图4-33 螺纹轴制定加工工艺1)确定装夹方案。因工件长度较短,可用自定心卡盘直接夹紧工件外圆左端,工件伸出卡盘110mm,将工件右端面中心设置为工件零点,作为加工测量及编程的基准点。③进行切槽加工。因工件SR20mm的圆球要求过象限切削,为防止刀具与工件轮廓发生干涉,车刀副偏角不能太小。数控加工程序如下:......

2023-06-26

车削加工的工艺特点就是工件旋转做主运动,车刀作进给运动。2)使用90°左偏刀从外向中心进给车削平面,适用于加工尺寸较小的平面或一般的台阶端面。数控加工工艺是不能与常规加工截然分开的。这就要求数控工艺员要具备良好而全面的工艺知识。在实施数控加工之前,应先使用常规的切削工艺,把加工余量减到尽可能小。这样做既可以缩短数控加工时间,降低加工成本,同时又可以保证加工的质量。......

2023-06-26

零件数控车削加工方案的拟订是制订车削工艺规程的重要内容之一,其主要内容包括选择各加工表面的加工方法,安排工序的先后顺序,以及确定刀具的走刀路线等。在数控车床上加工零件,应按工序集中的原则划分工序,安排零件车削加工顺序一般应遵循下列原则。......

2023-06-26

卧式数控车床的主轴轴线为水平布置,它是所有数控机床中结构最简单,产量最大、使用最广泛的机床。图1.1-4 全功能数控车床a)外形 b)刀架3.车削中心车削中心是在数控车床的基础上发展起来、可用于回转体零件表面铣削和孔加工的车铣复合加工机床,以卧式为常见。......

2023-06-25

在数控加工中,刀具相对于工件的运动轨迹称为加工路线。在进行数控加工编程时,往往是将整个刀具浓缩为一个点,这就是“刀位点”。进给量主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料选取。......

2023-06-28

套类零件在机械中应用很广,其主要起支承或导向作用,在工作中承受径向力或轴向力。套类零件因作用不同,其结构形状、尺寸、技术要求等都有较大差别,因而机械加工工艺也有较大区别。套类零件主要加工面是孔、外圆和端面。套类零件加工的主要工艺问题是保证各表面间位置精度和防止变形。衬套加工工艺过程见表4-14。......

2023-06-29

例如,要编程加工图5-48所示的φ4mm的系列孔,图中的其他表面已经加工完成,工件材料为45钢。零件图的分析该工件的材料为硬铝,切削性能较好,加工部分凸台的精度不高,可以按照图样的基本尺寸进行编程,一次铣削完成。工件的安装本例工件毛坯的外形是圆柱形,为使工件定位和装夹准确可靠,选择两块V形块和机用虎钳来装夹。......

2023-06-26

零件材料为45 钢,无热处理和硬度要求。表7-1数控加工工艺卡2.平面凸轮零件数控铣削加工工艺分析平面凸轮零件如图7-9所示,本工序数控铣削加工为铣凸轮槽,其他表面已加工,材料为HT200。数控铣削加工工艺分析如下。......

2023-06-29

相关推荐