图4-35 轴套类零件零件工艺分析该零件由内、外圆柱面,内、外圆锥面,平面及圆弧等组成,结构形状复杂,加工部位多,非常适合数控车削加工。在图4-47中可以看到两处0.1×45°的倒角,类似这样的小倒角或小圆弧的加工,正是数控车削加工特点的突出体现,这样可使加工表面之间圆滑转接过渡。......

2023-06-26

1.实例一

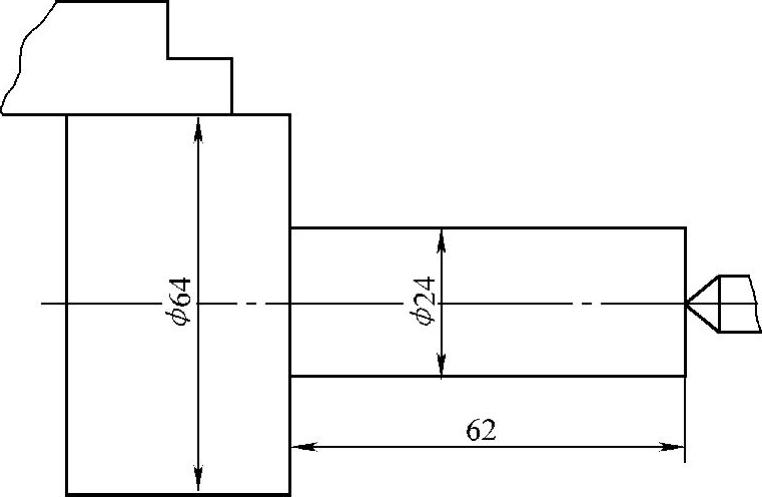

图4-28所示是一个典型的轴类零件,零件的径向尺寸公差为±0.01mm,角度公差为±0.1°,材料为45钢。毛坯尺寸为φ66mm×100mm,批量加工30件,下面将详细介绍其加工工艺。

加工方案如下:

1)工序1。用自定心卡盘夹紧工件一端,加工φ64mm×38mm柱面并调头钻中心孔。

2)工序2。用自定心卡盘夹紧工件φ64mm一端,另一端用顶尖顶住。加工φ24mm×62mm柱面,如图4-29所示。

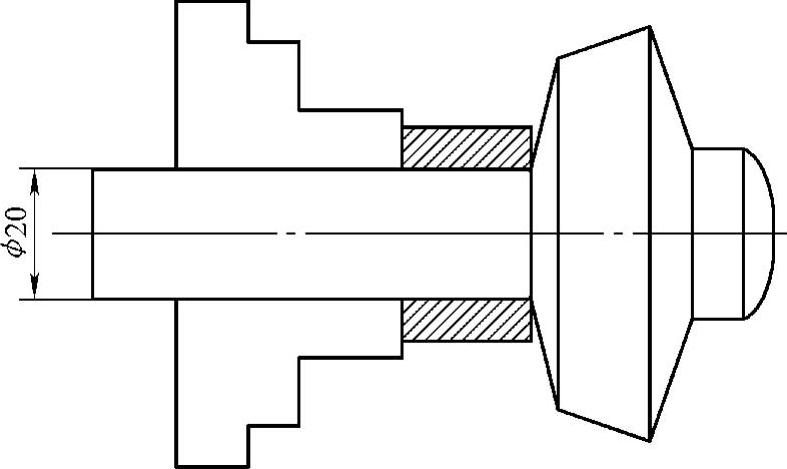

3)工序3。钻螺纹底孔;精车φ20表面,加工14°锥面及背端面;攻螺纹,如图4-30所示。

图4-28 模具轴心简图

图4-29 工序2加工示意图

图4-30 工序3加工示意图

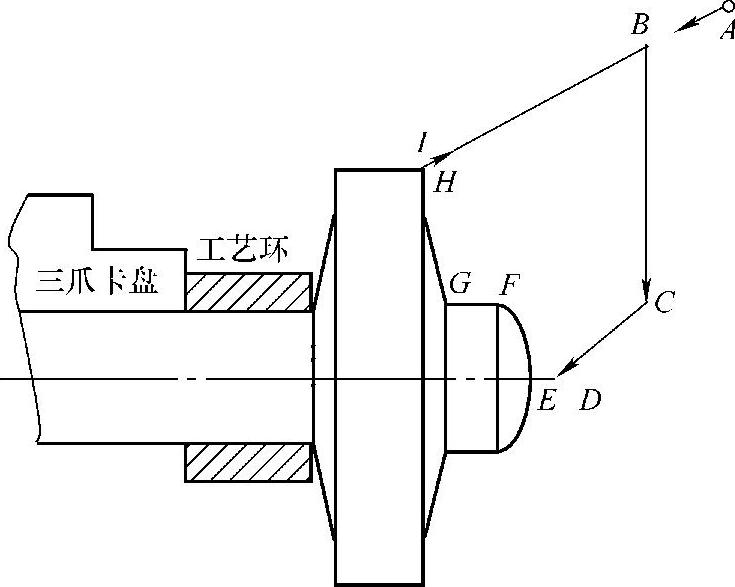

4)工序4。加工SR19.4mm圆弧面、φ26mm圆柱面、15°锥面和15°倒锥面,装夹方式如图4-31、图4-32所示。A为换刀点,远离工件,以求安全。B为起刀点,既是复合循环的起点,又是循环的终点。装夹时增加一个工艺环,目的是每加工一个零件进行一次校刀。装夹时用手将工件推向自定心卡盘。

图4-31 工序4加工示意图之一

图4-32 工序4加工示意图之二

工序4的加工过程:

①先用复合循环G71指令分若干次一层层加工,逐渐靠近由E—F—G—H—I等基点组成的回转面,后两次循环的走刀路线都与B—C—D—E—F—G—H—I—B相似,用G71指令完成粗加工,精加工用G70指令完成,走刀路线是B—C—D—E—F—G—H—I—B,如图4-31所示。

②再用固定循环指令加工出最后一个15°的倒锥面,如图4-32所示。

2.实例二

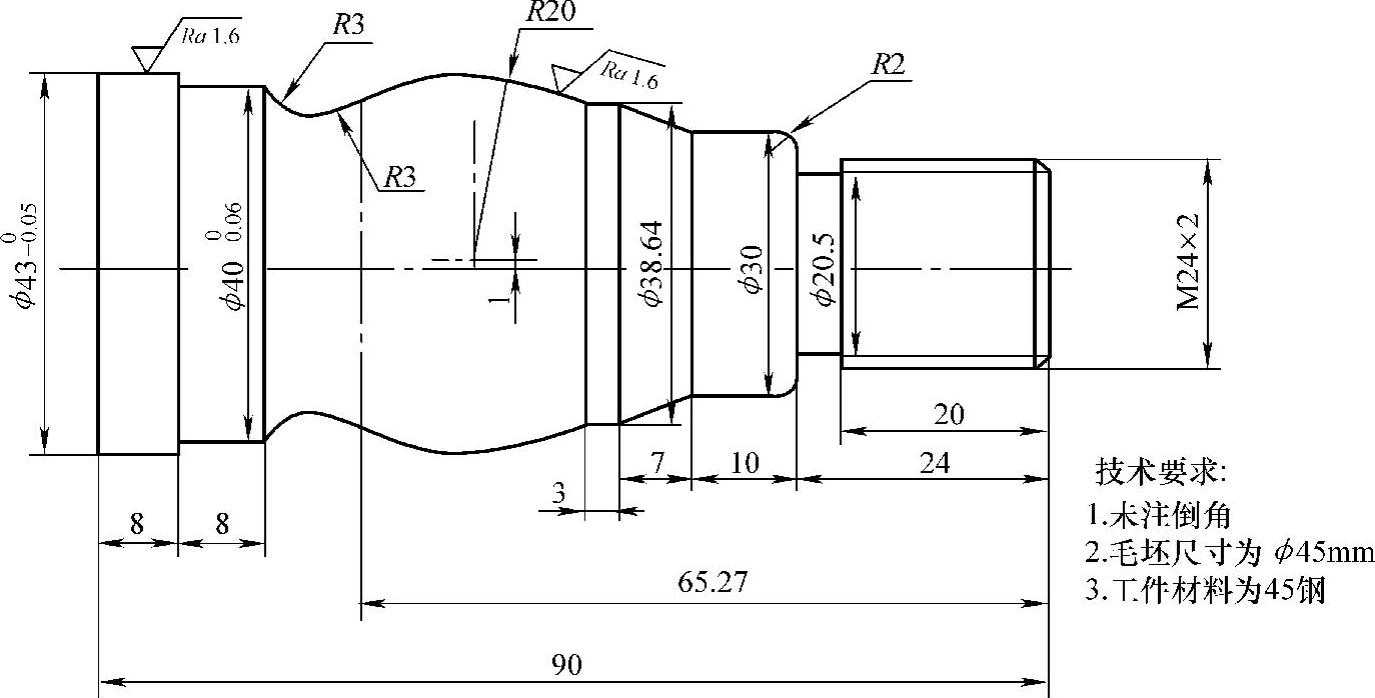

下面以在YC-K400数控车床上加工一轴类零件为例,说明数控车削加工工艺分析与编程的过程。图4-33所示为一普通螺纹轴。

(1)分析零件图由图4-33可知,该工件材料为45钢,无热处理及硬度要求。该零件表面由圆柱面、圆锥面、圆弧及直螺纹组成,且有较高的精度和表面质量要求,特别是SR20mm球面和φ43mm圆柱面,其表面粗糙度值为Ra1.6μm。

该零件的尺寸标注完整、正确,零件轮廓描述清楚。

图4-33 螺纹轴

(2)制定加工工艺

1)确定装夹方案。因工件长度较短,可用自定心卡盘直接夹紧工件外圆左端,工件伸出卡盘110mm,将工件右端面中心设置为工件零点,作为加工测量及编程的基准点。本工件在一次装夹中即能加工出全部的工件表面。

2)确定加工顺序及进给路线。加工顺序按先粗后精、由近到远的原则确定,根据本工件的结构特征,可按下列步骤进行。

①先车削工件右端面(对刀前手工完成),并以此端面的中心作为原点建立工件坐标系。

②采用G73功能对工件外形进行粗车,然后用G70进行精车。

③进行切槽加工。

④采用循环功能车削螺纹。

⑤切断工件。

因该数控车床具有循环功能,只要编程正确,数控系统就会自动确定粗车及螺纹车削进给路线。因此,该零件的粗车循环和车削螺纹循环不需要人为确定进给路线,我们只要指定零件的精车路线。本工件的精车路线是从右到左沿零件表面轮廓进给,如图4-34所示。

3)选择刀具。车削本例工件,所需刀具数量较少,具体如下。

①T01——90°外圆粗车刀。因工件SR20mm的圆球要求过象限切削,为防止刀具与工件轮廓发生干涉,车刀副偏角不能太小。本例选κ′r=35°。

图4-34 螺纹轴精车路线

②T02——外圆精车刀。在精车中仍要考虑与工件轮廓的干涉,同时要考虑工件的表面质量。本例选择尖形车刀(κ′r=50°)。

③T03——切断刀。刀宽取4mm,用于车槽及切断。

④T04——硬质合金60°外螺纹车刀。刀尖角取59°30′,刀尖圆弧半径取0.2mm。

4)选择切削用量。切削用量的选择要根据切削用量的选择原则,结合数控机床和被加工工件的特点进行选择,并经过实际加工进行适当调整。本例切削用量的选择如下:

①背吃刀量。粗车时,选择背吃刀量ap=3mm;精车时,选择背吃刀量ap=0.25mm。

②主轴转速。粗车时,主轴转速n=500r/min;精车时,主轴转速n=1000r/min;车削螺纹时主轴转速n=400r/min;切槽、切断时,主轴转速n=400r/min。

③进给量。粗车时,为提高切削效率,可选择较高的进给量,本例取f=0.3mm/r;精车时,为提高工件表面质量,进给量应选择得小一些,本例取f=0.1mm/r;车削螺纹时的进给量应等于螺纹导程,即f=2mm/r。

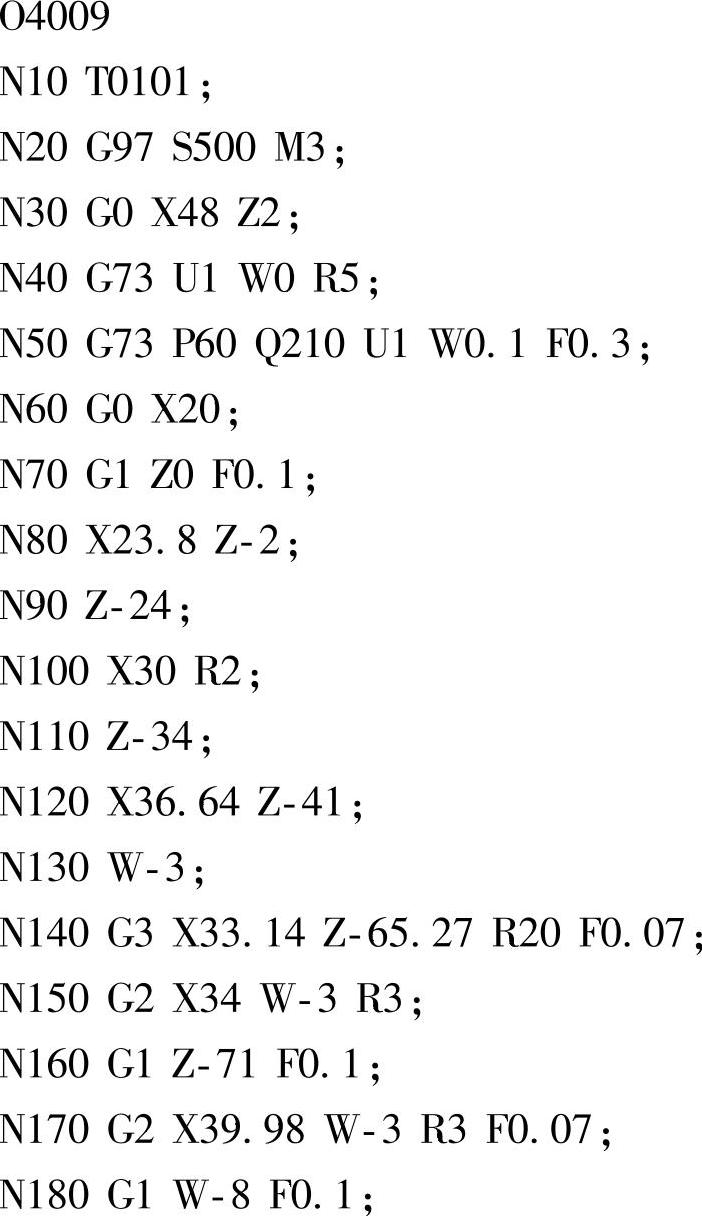

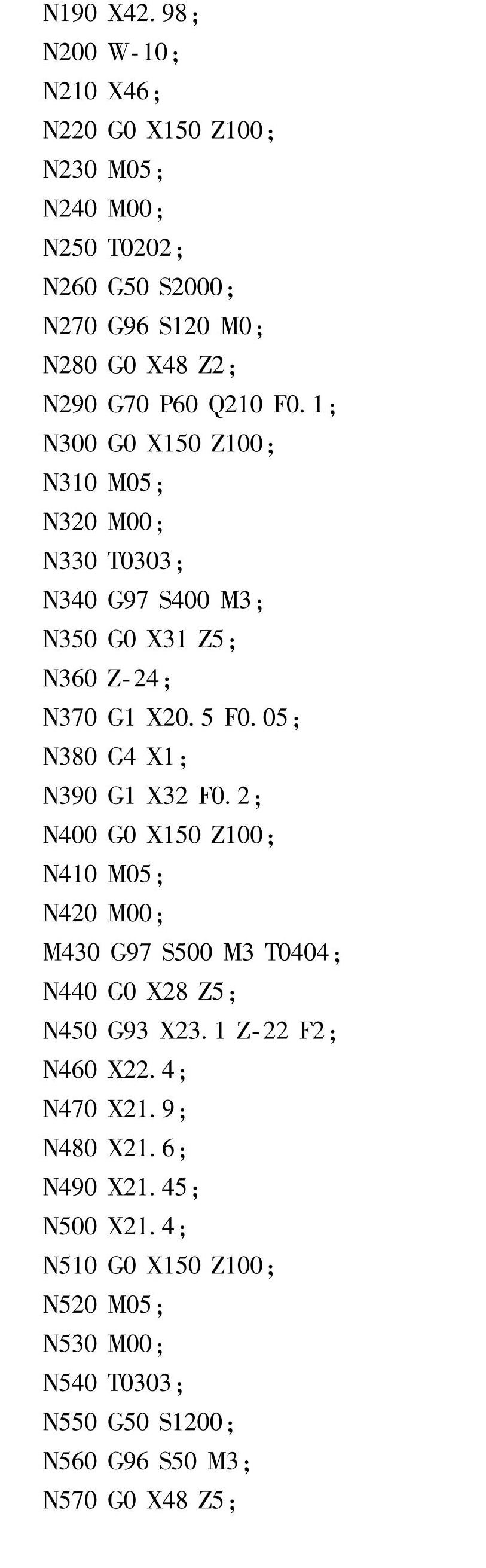

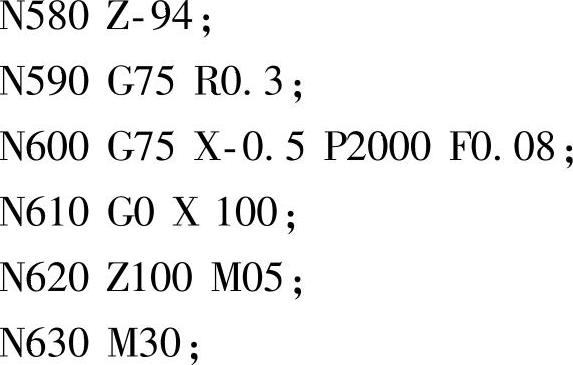

(3)编制数控加工程序按照编制数控加工程序的基本步骤,编程前必须先对零件图样进行必要的数学处理。由于本例各基点计算都较为简单,故省略不写。数控加工程序如下:

有关数控机床加工工艺入门与提高的文章

图4-35 轴套类零件零件工艺分析该零件由内、外圆柱面,内、外圆锥面,平面及圆弧等组成,结构形状复杂,加工部位多,非常适合数控车削加工。在图4-47中可以看到两处0.1×45°的倒角,类似这样的小倒角或小圆弧的加工,正是数控车削加工特点的突出体现,这样可使加工表面之间圆滑转接过渡。......

2023-06-26

车削加工的工艺特点就是工件旋转做主运动,车刀作进给运动。2)使用90°左偏刀从外向中心进给车削平面,适用于加工尺寸较小的平面或一般的台阶端面。数控加工工艺是不能与常规加工截然分开的。这就要求数控工艺员要具备良好而全面的工艺知识。在实施数控加工之前,应先使用常规的切削工艺,把加工余量减到尽可能小。这样做既可以缩短数控加工时间,降低加工成本,同时又可以保证加工的质量。......

2023-06-26

零件数控车削加工方案的拟订是制订车削工艺规程的重要内容之一,其主要内容包括选择各加工表面的加工方法,安排工序的先后顺序,以及确定刀具的走刀路线等。在数控车床上加工零件,应按工序集中的原则划分工序,安排零件车削加工顺序一般应遵循下列原则。......

2023-06-26

卧式数控车床的主轴轴线为水平布置,它是所有数控机床中结构最简单,产量最大、使用最广泛的机床。图1.1-4 全功能数控车床a)外形 b)刀架3.车削中心车削中心是在数控车床的基础上发展起来、可用于回转体零件表面铣削和孔加工的车铣复合加工机床,以卧式为常见。......

2023-06-25

轴类零件的支承轴颈一般与轴承配合,是轴类零件的主要表面,它影响轴的旋转精度与工作状态,通常对其尺寸精度要求较高,为IT5~IT7级。轴类零件的形状精度主要是指支承轴颈的圆度、圆柱度、一般应将其限制在尺寸公差范围内,对精度要求高的轴,应在图样上标注其形状公差。表面淬火一般放在精加工之前,可保证淬火引起的局部变形在精加工中得到纠正。......

2023-06-25

在数控加工中,刀具相对于工件的运动轨迹称为加工路线。在进行数控加工编程时,往往是将整个刀具浓缩为一个点,这就是“刀位点”。进给量主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料选取。......

2023-06-28

套类零件在机械中应用很广,其主要起支承或导向作用,在工作中承受径向力或轴向力。套类零件因作用不同,其结构形状、尺寸、技术要求等都有较大差别,因而机械加工工艺也有较大区别。套类零件主要加工面是孔、外圆和端面。套类零件加工的主要工艺问题是保证各表面间位置精度和防止变形。衬套加工工艺过程见表4-14。......

2023-06-29

例如,要编程加工图5-48所示的φ4mm的系列孔,图中的其他表面已经加工完成,工件材料为45钢。零件图的分析该工件的材料为硬铝,切削性能较好,加工部分凸台的精度不高,可以按照图样的基本尺寸进行编程,一次铣削完成。工件的安装本例工件毛坯的外形是圆柱形,为使工件定位和装夹准确可靠,选择两块V形块和机用虎钳来装夹。......

2023-06-26

相关推荐