而采用视觉传感器CCD采集的图像进行分析,得到的是沿焊枪行走方向熔池前端的一段焊缝曲线的位置变动。在焊缝曲线尚未影响到控制量之前,系统实际上已经检测到了这种变动的干扰,这样当焊枪行走到预定的位置处时就可以采用偏差已知的调节方法,实现焊缝跟踪的定位调节,即这是一个闭环系统。在焊接跟踪系统中,CCD检测到的焊缝位置其实并不是真正的被控制量。......

2023-06-26

位置检测系统是数控机床伺服系统中的重要组成部分。其主要作用是检测位移量,并将检测的反馈信号和数控装置发出的指令信号相比较,若有偏差,则控制执行部件向着消除偏差的方向运动,从而构成伺服系统的闭环或半闭环控制。数控机床的加工精度主要由检测系统的精度保证。位置检测系统可测量的最小位移量称为分辨率。一般要求测量元件的分辨率在0.0001~0.01mm之内,测量精度为0.001~0.02mm,运动速度为0~24m/min。

不同类型的数控机床,对位置检测元件、检测系统的精度要求和被测部件的最高移动速度要求各不相同。随着数控机床的发展,精度和速度越来越高,某些机床的定位精度达到了±0.002mm/300m,主轴转速也达到了100000r/min,被测部件的最高移动速度高至240m/min时,其检测位移的分辨率(能检测的最小位移量)可达1μm。最高分辨率可达到0.01μm。

1.数控机床对位置检测装置的要求

1)工作可靠,受温度、湿度的影响小,能长期保持精度;抗干扰能力强,可抗各种电磁等干扰。

2)满足机床精度和速度的要求,在机床执行部件移动范围和位移速度的极限条件下,检测装置要达到一定的检测精度和较小的累积误差。

3)便于安装和维护,适应机床工作环境。测量系统安装要求有一定的安装精度,安装精度要合理,由于受使用环境影响,整个测量系统要求有较好的防尘、防油雾、防切屑等措施。

4)成本低,寿命长。

2.位置检测方式

因工作条件和检测要求不同,可以采用以下几种不同的检测方式:

(1)增量式和绝对式检测增量式检测方式只测量位移增量,并用数字脉冲的个数来表示单位位移(即最小设定单位)的数量,每移动一个测量单位就发出一个测量信号。其优点是检测装置比较简单,任何一个对中点都可以作为测量起点。但在此系统中,移距是靠对测量信号累积后读出的,一旦累计有误,此后的测量结果将全错。另外在发生故障时(如断电)不能再找到事故前的正确位置,事故排除后,必须将工作台移至起点重新计数才能找到事故前的正确位置。脉冲编码器、旋转变压器、感应同步器、光栅、磁栅、激光干涉仪等都是增量检测装置。

绝对式检测方式测出的是被测部件在某一绝对坐标系中的绝对坐标位置值,并且以二进制或十进制数码信号表示出来,一般都要经过转换成脉冲数字信号以后,才能送去进行比较和显示。采用此方式,分辨率要求越高,结构也越复杂。这样的测量装置有绝对式脉冲编码盘、三速式绝对编码盘(或称多圈式绝对编码盘)等。

(2)数字式和模拟式检测数字式检测是将被测量单位量化后以数字形式表示。测量信号一般为电脉冲,可以直接把它送到数控系统进行比较、处理。这样的检测装置有脉冲编码器、光栅。数字式检测有以下3个特点:

1)被测量单位转换成脉冲个数,便于显示和处理。

2)测量精度取决于测量单位,与量程基本无关,但存在累计误差。

3)检测装置比较简单,脉冲信号抗干扰能力强。

模拟式检测是将被测量单位用连续变量来表示,如电压的幅值变化,相位变化等。在大量程内做精确的模拟式检测时,对技术有较高要求,数控机床中模拟式检测主要用于小量程测量。模拟式检测装置有测速发电机、旋转变压器、感应同步器和磁尺等。模拟式检测的主要特点有以下几个:

1)直接对被测量单位进行检测,无须量化。

2)在小量程内可实现高精度测量。

3)能进行直接检测和间接检测。

(3)直接测量和间接测量位置检测装置安装在执行部件(即机床的末端件)上直接测量执行部件末端件的直线位移或角位移,都可以称为直接测量。直接测量方式可以构成闭环进给伺服系统,用直线光栅、直线感应同步器、磁栅、激光干涉仪等测量执行部件的直线位移。由于此种检测方式是采用直线型检测装置对机床的直线位移进行的测量,其优点是可直接反映工作台的直线位移量,缺点是要求检测装置与行程等长,对大型的机床而言,这种测量方式受到限制。

位置检测装置安装在执行部件前面的传动元件或驱动电动机轴上,测量其角位移,经过传动比变换后才能得到执行部件的直线位移量。这种测量方式称为间接测量,可以构成半闭环伺服进给系统,如将脉冲编码器装在电动机轴上。间接测量使用可靠方便,无长度限制;其缺点是在检测信号中加入了直线转变为旋转运动的传动链误差,从而影响了测量精度。一般需要对机床的传动误差进行补偿,来提高其定位精度。

除了以上位置检测装置,伺服系统中往往还包括检测速度的元件,用以检测和调节电动机的转速。常用的测速元件是测速电动机。

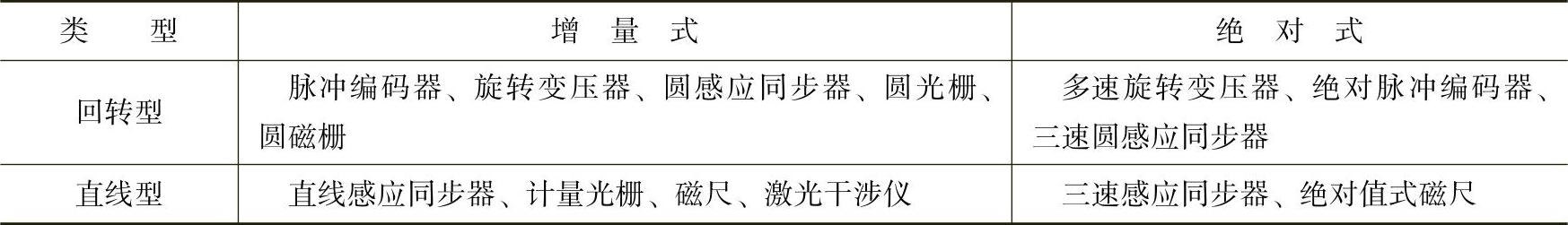

数控机床常见的位置检测装置见表3-1。

表3-1 常见的位置检测装置

有关数控机床加工工艺入门与提高的文章

而采用视觉传感器CCD采集的图像进行分析,得到的是沿焊枪行走方向熔池前端的一段焊缝曲线的位置变动。在焊缝曲线尚未影响到控制量之前,系统实际上已经检测到了这种变动的干扰,这样当焊枪行走到预定的位置处时就可以采用偏差已知的调节方法,实现焊缝跟踪的定位调节,即这是一个闭环系统。在焊接跟踪系统中,CCD检测到的焊缝位置其实并不是真正的被控制量。......

2023-06-26

检测曲轴位置传感器的性能,一定要抓住故障再现这一关键时机进行,发动机停机以后调出的故障码不能说明问题。如果检测到关于曲轴位置传感器的故障码,那是自诊断系统给出的故障范围,需要逐一检查传感头、信号发生轮、ECU以及控制线束等部件。在维修资料中,通常不给出霍尔式曲轴位置传感器的电阻参数。由于霍尔式曲轴位置传感器的工作需有电源,所以不能断开插头,像对待磁脉冲式曲轴位置传感器那样去测量电阻。......

2023-08-30

马镇镇位于距离县城52公里的黄河西岸。其中,70%集中于黄河沿岸和公路沿线。镇政府驻地马镇村。境内属黄河水系,马镇境内长约21公里,境内无大的河流。马镇村有中性肥料“中华麦饭石”。农业马镇镇总耕地面积76199亩,其中,水浇地8000亩。商业马镇镇为农业乡镇,境内无工业企业。交通镇区内神盘公路、府佳公路、神马公路穿镇而过,有城镇桥梁2座,总长度23米。表1-2-132012年马镇镇各行政村、自然村统计表续表续表......

2023-08-20

无损检测分类见表7-83。5)在实体铸件上检测时,应选有代表性的部位定点检测。6)检测时校正试块与被测试件的温度差不宜超过30℃。......

2023-06-24

若供电及线路正常,则应更换节气门位置传感器。测量传感器的电压 节气门位置传感器的信号电压随着节气门开度的增大而提高。图5-45 丰田轿车节气门位置传感器的电压检测数据在发动机运转时拔下TPS的插头,以及在断开电子节气门系统执行器或者ECU的线束插头以后,需要执行节气门关闭位置的学习程序。这一学习程序的实质,是ECU通过检测节气门位置传感器的输出电压,学习节气门完全关闭时的位置。图5-46 测量节气门位置传感器的电阻值......

2023-08-30

发动机的电子控制与端口喷射式和气缸内直喷式几乎相似,不同点仅是喷油器和喷射压力不同。在图5-34和表5-1中显示了目前传统的端口喷射电控系统的概述图和传感器(输入)、执行器(输出)和控制项目等构成因素。发动机的电子控制模块接收各种传感器传送的信号,并以此信号为根据判断各种运行条件的最佳控制状态,对各种执行器输出控制信号进行控制。......

2023-06-28

电控燃油喷射系统故障诊断可分为初步诊断和深入诊断。电控燃油喷射系统故障诊断的基本方法有直观诊断法、利用自诊断系统诊断法、仪器诊断法和部件替换法等。利用这类设备可将发动机ECU 在工作中的各输入、输出信号的数值以数据表的方式显示出来。1)燃油供给系统燃油压力的卸除汽油喷射发动机为便于再次启动,在发动机熄火后,燃油系统内仍保持有较高的残余压力。③放出燃油箱中的燃油。......

2023-08-23

首先了解一下Unity中Animation动画组件的简单应用。Mecanim是指新版动画系统。4)Unity中新版动画系统Animator的使用Mecanim是Unity提供第一个丰富而复杂的动画系统,提供了:●针对人形角色的简易的工作流和动画创建能力。Mecanim工作流:①资源导入,这一阶段由美术师或动画师通过三维工具来完成。应该尽可能地减少人形网格的面片数量,从而更好地在Unity中使用。......

2023-10-17

相关推荐