机械加工后,零件实际几何参数与理想零件相符合的程度称为加工精度。这是人为地制造一种误差,去抵消另一种原始误差,从而达到加工精度的目的。用刀具的相应尺寸来保证加工表面的尺寸精度。加工工件时,获得形状精度的方法有下列三种。常见的滚齿、插齿等齿轮加工方法均属展成法。......

2023-06-28

1.加工精度的概念

加工精度是指零件加工后的几何参数(尺寸、几何形状和相互位置)的实际值与理想值之间的符合程度。而实际值与理想值之间的偏离程度(即差异)则为加工误差,加工误差的大小反映了加工精度的高低。加工精度包括如下三个方面。

1)尺寸精度。它是指限制加工表面与其基准间的尺寸误差不超过一定的范围。

2)几何形状精度。它是指限制加工表面的宏观几何形状误差,如圆度、圆柱度、平面度、直线度等。

3)相互位置精度。它是指限制加工表面与其基准间的相互位置误差,如平行度、垂直度、同轴度、位置度等。

2.影响加工精度的主要因素

(1)工艺系统的几何误差

1)加工原理误差。加工原理误差是指采用了近似的成形运动或近似形状的刀具进行加工而产生的误差。

比如,数控机床一般只具有直线和圆弧插补功能,因而即便是加工一条平面曲线,也必须用许多很短的折线段或圆弧去逼近它,刀具连续地将这些小线段加工出来,也就得到了所需的曲线形状。逼近的精度可由每条线段的长度来控制。因此,在曲线或曲面的数控加工中,刀具相对于工件的成形运动是近似的。进一步地说,数控机床在做直线或圆弧插补时,是利用平行坐标轴的小直线段来逼近理想直线或圆弧的,这里存在着加工原理误差。但由于数控机床的脉冲当量可以使这些小直线段很短,逼近的精度很高,事实上数控加工可以达到很高的加工精度。

又如,滚齿用的齿轮滚刀有两种误差:一是为了制造方便,采用阿基米德蜗杆或法向直廓蜗杆代替渐开线基本蜗杆而产生的刀刃齿廓形状误差;二是由于滚刀刀齿有限,实际上加工出的齿形是一条由微小折线段组成的曲线,它与理论上的光滑渐开线有一定的差异。这里也存在着加工原理误差。

用近似的成形运动或近似形状的刀具虽然会带来加工原理误差,但往往可以简化机床结构或刀具形状,以提高生产率。因此,只要这种方法产生的误差不超过允许的范围,往往比准确的加工方法能获得更好的经济效益,在生产中仍然得到了广泛的应用。

2)机床误差。机床误差是由机床的制造、安装误差和使用中的磨损造成的。在机床的各类误差中,对工件加工精度影响较大的主要是主轴回转误差和导轨误差。

机床主轴是带动工件或刀具回转,产生主要切削运动的重要零件。其回转运动精度是机床主要精度指标之一,主轴回转误差主要影响零件加工表面的几何形状精度、位置精度和表面粗糙度。主轴回转误差主要包括其径向圆跳动、轴向窜动和摆动。

造成主轴径向圆跳动的主要原因是轴径与轴承孔圆度不高、轴承滚道的形状误差、轴与孔安装后不同轴以及滚动体误差等。主轴径向圆跳动将造成工件的形状误差。

造成主轴轴向窜动的主要原因有推力轴承端面滚道的跳动、轴承间隙等。以车床为例,主轴轴向窜动将造成车削端面与轴心线的垂直度误差。

主轴前后轴颈的不同轴以及前后轴承、轴承孔的不同轴会造成主轴出现摆动现象。摆动不仅会造成工件尺寸误差,而且还会造成工件的形状误差。

导轨是确定机床主要部件相对位置的基准件,也是运动的基准,它的各项误差直接影响着工件的精度。以数控车床为例,当床身导轨在水平面内出现弯曲(前凸)时,在工件上会产生腰鼓形误差,如图3-1a所示;当床身导轨与主轴轴心线在垂直面内不平行时,在工件上会产生鞍形误差,如图3-1b所示;当床身导轨与主轴轴心线在水平面内不平行时,在工件上会产生锥形误差,如图3-1c所示。

事实上,数控车床导轨在水平面和垂直面内的几何误差对加工精度的影响程度是不一样的。影响最大的是导轨在水平面内的弯曲或与主轴轴心线的平行度,而导轨在垂直面内的弯曲或与主轴轴心线的平行度对加工精度的影响则很小,甚至可以忽略。如图3-2所示,当导轨在水平面和垂直面内都有一个误差Δ时,前者造成的半径方向的加工误差ΔR=Δ,而后者ΔR≈Δ2/d,完全可以忽略不计。因此对于几何误差所引起刀具与工件间的相对位移,如果该误差产生在加工表面的法线方向,则对加工精度构成直接影响,即为误差敏感方向;若位移产生在加工表面的切线方向,则不会对加工精度构成直接影响,即为误差非敏感方向。减小导轨误差对加工精度的影响,可以通过提高导轨的制造、安装和调整精度来实现。

图3-1 机床导轨误差对工件精度的影响

a)腰鼓形 b)鞍形 c)锥形

图3-2 车床导轨的几何误差对加工精度的影响

3)夹具误差。产生夹具误差的主要原因是各夹具元件的制造精度不高、装配精度不高以及夹具在使用过程中工作表面的磨损。夹具误差将直接影响到工件表面的位置精度及尺寸精度,其中加工表面的位置精度受到的影响更大。

为了减少夹具误差所造成的加工误差,夹具的制造误差必须控制在一定的范围之内,一般常取工件公差的1/3~1/5。对于容易磨损的定位元件和导向元件,除应采用耐磨性好的材料制造外,还应采用可拆卸结构,以便磨损到一定程度时能及时更换。

4)刀具误差。刀具的制造误差和使用中磨损是产生刀具误差的主要原因。刀具误差对加工精度的影响,因刀具的种类、材料等的不同而异。如定尺寸刀具(如钻头、铰刀等)的尺寸精度将直接影响工件的尺寸精度,成形刀具(如成形车刀、成形铣刀等)的形状精度将直接影响工件的形状精度。

(2)工艺系统受力变形引起的加工误差

工艺系统在切削力、传动力、惯性力、夹紧力以及重力等的作用下,会产生相应的变形,从而破坏已调好的刀具与工件之间的正确位置,使工件产生几何形状误差和尺寸误差。

例如,车削细长轴时,在切削力的作用下,工件因弹性变形而出现“让刀”现象,使工件产生腰鼓形的圆柱度误差,如图3-3a所示。又如,在内圆磨床上用横向切入法磨孔时,由于内圆磨头主轴的弯曲变形,磨出的孔会出现带有锥度的圆柱度误差,如图3-3b所示。

图3-3 工艺系统受力变形引起的加工误差

a)腰鼓形圆柱度误差 b)带有锥度的圆柱度误差

图3-4 工件夹紧变形的改善措施

a)采用开口过渡环 b)采用专用卡爪

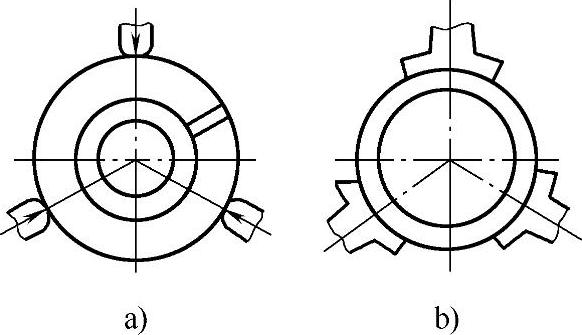

工艺系统受力变形通常与其刚度有关。工艺系统的刚度越好,其抵抗变形的能力越大,加工误差就越小。工艺系统的刚度取决于机床、刀具、夹具及工件的刚度。因此,提高工艺系统各组成部分的刚度,也就提高了工艺系统的整体刚度。在生产实际中常采取的有效措施有:减小接触面之间的表面粗糙度值;增大接触面积;适当预紧;减小接触变形,提高接触刚度;合理地布置肋板,提高局部刚度;增设辅助支承,提高工件刚度,如车削细长轴时利用中心架或跟刀架提高工件刚度;合理装夹工件,减少夹紧变形,如加工薄壁套时采用开口过渡环或专用卡爪夹紧,如图3-4a、图3-4b所示。

(3)工艺系统热变形产生的误差切削加工时,工艺系统由于受到切削热、机床传动系统的摩擦热及外界辐射热等因素的影响,常发生复杂的热变形,导致工件与刀刃之间已调整好的相对位置发生变化,从而产生加工误差。

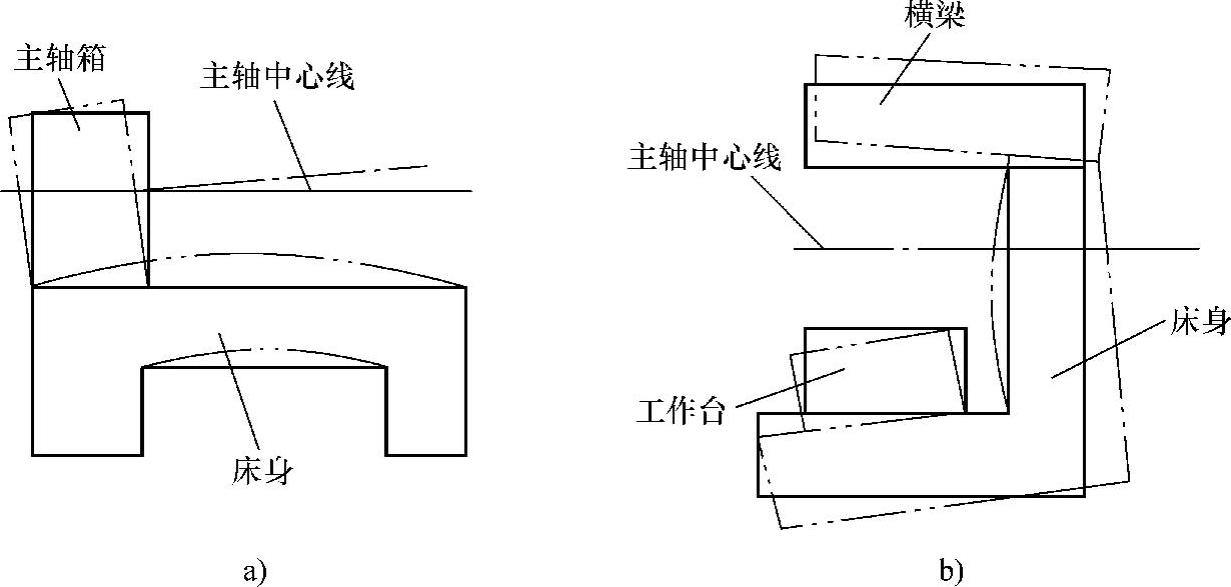

1)机床的热变形。引起机床热变形的因素主要有电动机、电器和机械动力源的能量损耗转化发出的热,传动部件、运动部件在运动过程中发生的摩擦热,切屑或切削液落在机床上所传递的切削热,外界的辐射热等。这些热将或多或少地使机床床身、工作台和主轴等部件产生变形,改变加工中刀具和工件的正确位置,形成加工误差,如图3-5所示。

图3-5 机床的热变形

为了减小机床热变形对加工精度的影响,通常在机床结构上和润滑等方面,对轴承、摩擦片及各传动副采取措施,减少发热。凡是可能从主机分离出去的热源,如电动机、变速箱、液压装置和油箱等均应置于床身外部,以减小对机床本体的影响。在工艺措施方面,加工前让机床空运转一段时间,使其达到或接近热平衡时再调整机床并加工零件,或将精密机床安装在恒温室中使用。

2)工件的热变形。产生工件热变形的原因主要是切削热。工件因受热膨胀会影响其尺寸精度和形状精度。为了减小工件热变形对加工精度的影响,常常采用切削液,通过切削液带走大量热量;也可以通过选择合适的刀具或改变切削参数来减少切削热的产生。对大型或较长的工件,采用弹性回转顶尖,使其在夹紧状态下,末端有伸长的空间。

(4)工件内应力引起的误差内应力是指去掉外界载荷后仍残留在工件内部的应力,它是工件在加工过程中,其内部宏观或微观组织发生不均匀的体积形变而产生的。有内应力的零件处于一种不稳定的相对平衡状态,它的内部组织有强烈要求恢复到稳定的、没有内应力的状态的倾向。一旦外界条件产生变化,如环境温度的改变、继续进行切削加工、受到撞击等,内应力的暂时平衡就会被打破,内应力会重新分布,零件将产生相应的变形,从而破坏原有的精度。

为减小或消除内应力对零件精度的影响,在零件的结构设计中,应尽量简化结构,尽可能做到壁厚均匀,以减小铸、锻毛坯在制造中产生的内应力;在毛坯制造之后或粗加工后、精加工前,安排时效处理以消除内应力;切削加工时,将粗、精加工分开进行,使粗加工后留有一定的时间,让内应力重新分布,以减小其对精加工的影响。

3.提高加工精度的途径

生产实际中有许多减小误差的方法和措施,从消除或减小误差的技术上看,可将这些措施分成如下两大类。

(1)误差预防技术误差预防技术是指采取相应措施来减少或消除误差,亦即减少误差源或改变误差源与加工误差之间的数量转换关系。

例如,在车床上加工细长轴时,因工件刚度差,容易产生弯曲变形而造成几何形状误差。为减少或消除几何形状误差,可采用如下一些措施。

1)采用跟刀架,消除径向力的影响。

2)采用反向走刀,使轴向力的压缩作用变为拉伸作用,同时采用弹性顶尖,消除可能的压弯变形。

(2)误差补偿技术误差补偿技术是指在现有条件下,通过分析、测量,并以这些误差为依据,人为地在工艺系统中引入一个附加的误差,使之与工艺系统原有的误差相抵消,以减小或消除零件的加工误差。

例如,数控机床采用的滚珠丝杠,为了消除热伸长的影响,在精磨时有意将丝杠的螺距加工得小一些,装配时预加载荷拉伸,使螺距拉大到标准螺距,产生的拉应力用来吸收丝杠发热引起的热应力。

有关数控机床加工工艺入门与提高的文章

机械加工后,零件实际几何参数与理想零件相符合的程度称为加工精度。这是人为地制造一种误差,去抵消另一种原始误差,从而达到加工精度的目的。用刀具的相应尺寸来保证加工表面的尺寸精度。加工工件时,获得形状精度的方法有下列三种。常见的滚齿、插齿等齿轮加工方法均属展成法。......

2023-06-28

注塑件成型时很难获得金属零件那样高的精度要求。一是由于注塑件的塑料所具有的收缩特性或收缩各向异性;二是由于注塑件的壁厚不均匀;三是由于注塑件的成型加工,不能够采用机械加工的工艺方法。注塑件在脱模后,应立即插入校形销。......

2023-06-30

定尺寸刀具法用一定形状和尺寸的刀具来保证零件被加工部位的形状精度和尺寸精度。定尺寸刀具法的加工精度,取决于刀具的精度和磨损,几乎和工人的技术水平无关,生产率较高,在各类型生产中广泛应用。成形法是使用成形刀具加工,获得工件表面的方法。......

2023-06-24

图4-11 正确与错误的轴下切面a)错误 b)正确表面机械加工是另外一种表面预处理方法,常通过车削或磨削来完成。在热喷涂技术中,经常采用的表面机械加工方法有下切、开槽和平面布钉三种。将这道焊层机械加工成3.2mm的最小的肩,肩的直径应比轴的最后精加工尺寸大一些。3)使涂层生成起伏叠层,以控制内应力。......

2023-06-18

表示已加工表面的微观几何形状误差。表面波度尚无国家标准。指工件经机械加工后表面层的强度、硬度有提高的现象,也称为表面层的冷硬或强化。对零件使用性能的影响大小取决于加工表面层残余应力的方向、大小和分布状况。3)切削液对加工表面粗糙度有明显的影响。2)采用人工时效的方法消除表面残余应力。......

2023-06-28

剃齿是一种高生产率的精加工方法,因此剃齿前齿轮应具有较高的加工精度,通常剃齿后的精度只能较剃齿前提高一级,但对齿轮公法线变动不能修正。珩齿是对热处理后的齿轮进行光整加工的方法。对于硬齿面的高精度齿轮,磨齿是目前唯一能够采用的工艺。磨齿最大的缺点是生产率低,加工成本较高。......

2023-06-29

采用2级精度轴承时,表3-39为轴和外壳孔的形位公差、表3-40为轴肩、外壳孔挡肩及垫圈的形位公差值。表3-41为配合面的表面粗糙度。② 指两轴颈或两外壳孔中点相距300mm时的同轴度。① 见表3-41注1。图3-11 与2级精度轴承相配时,轴颈的形位公差标注法图3-12 与2级精度轴承相配时,外壳孔形位公差的标注图3-13 与2级轴承相配时,垫圈的形位公差的标注......

2023-06-26

相关推荐