在铣键槽、齿面倒角等工序后应安排去毛刺工序。......

2023-06-23

1.工序划分的原则

工序的划分可以采用两种不同原则,即工序集中原则和工序分散原则。

(1)工序集中原则工序集中原则是指每道工序应包括尽可能多的加工内容,从而使工序的总数减少。采用工序集中原则的优点是:有利于采用高效的专用设备和数控机床,提高生产率;减少工序数目,缩短工艺路线,简化生产计划和生产组织工作;减少机床数量、操作工人数和占地面积;减少工件装夹次数,不仅保证了各加工表面间的相互位置精度,而且减少了夹具数量和装夹工件的辅助时间。缺点是专用设备和工艺装备投资大、调整维修比较麻烦、生产准备周期较长、不利于转产。

(2)工序分散原则就是将工件的加工分散在较多的工序内进行,每道工序的加工内容很少。采用工序分散原则的优点是:加工设备和工艺装备结构简单,调整和维修方便,操作简单,转产容易;有利于选择合理的切削用量,减少机动时间。缺点是工艺路线较长,所需设备及工人人数多,占地面积大。

2.工序划分的方法

在数控机床上加工零件,工序应比较集中,在一次装夹中应尽可能完成大部分工序。首先应根据零件图样,考虑被加工零件是否可以在一台数控机床上完成整个零件的加工工作。若不能,则应选择哪一部分零件表面需用数控机床加工,即对零件进行工序划分,一般工序划分有以下几种方式。

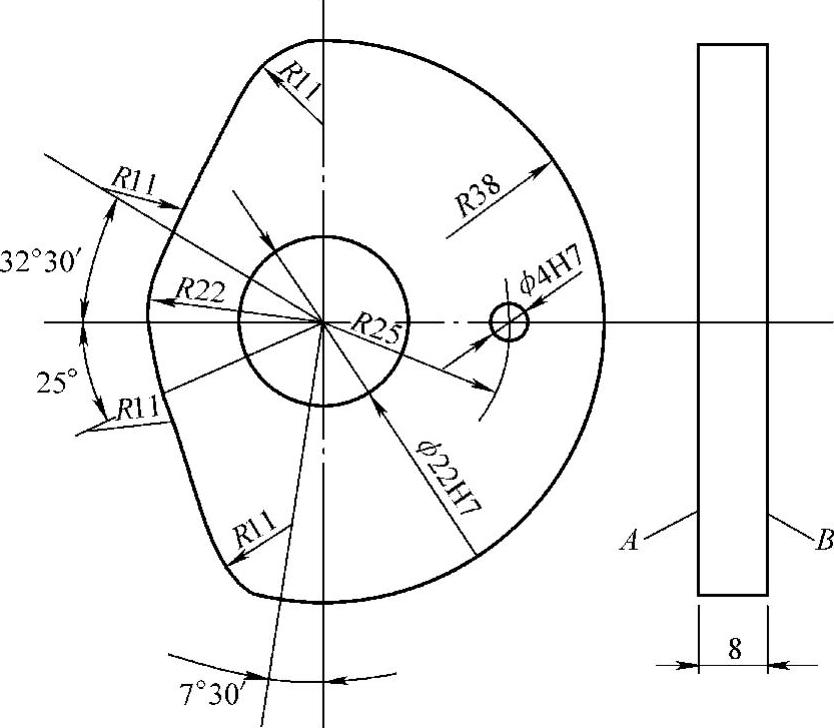

(1)按零件装夹定位方式划分工序由于每个零件结构形状不同,各表面的技术要求也有所不同,所以加工时的定位方式各有差异。一般加工外形时,以内形定位,加工内形时以外形定位。因而可根据定位方式的不同来划分工序。图2-48所示的片状凸轮,按定位方式可分为两道工序,第一道工序可在普通机床上进行。以外圆表面和B平面定位加工端面A和φ22H7mm的内孔,然后再加工端面B和φ4H7mm的工艺孔;第二道工序以已加工过的两个孔和一个端面定位,在数控铣床上铣削凸轮外表面曲线。

图2-48 片状凸轮

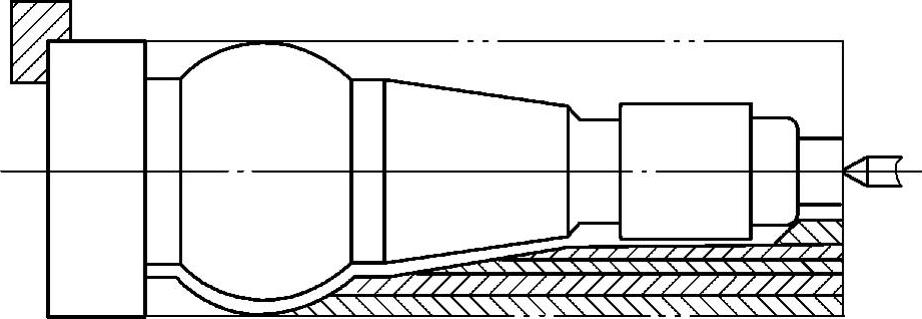

(2)按粗、精加工划分工序根据零件的加工精度、刚度和变形等因素来划分工序时,可按粗、精加工分开的原则来划分工序,即先粗加工再精加工。此时可用不同的机床或不同的刀具进行加工。通常在一次装夹中,不允许将零件某一部分表面加工完毕后,再加工零件的其他表面。图2-49所示的零件,应先切除整个零件的大部分余量,再将其表面精车一遍,以保证加工精度和表面质量的要求。

(3)按所用刀具划分工序为了减少换刀次数,压缩空程时间,减少不必要的定位误差,可按刀具集中工序的方法加工零件。即在一次装夹中,尽可能用同一把刀具加工出可能加工的所有部位,然后再换另一把刀加工其他部位。在专用数控机床和加工中心中常采用这种方法。

图2-49 车削加工的零件

3.加工顺序的安排

在选定加工方法、划分工序后,工艺路线拟订的主要内容就是合理安排这些加工方法和加工工序的顺序。零件的加工工序通常包括切削加工工序、热处理工序和辅助工序(包括表面处理、清洗和检验等),这些工序的顺序直接影响到零件的加工质量、生产率和加工成本。因此,在设计工艺路线时,应合理安排好切削加工、热处理和辅助工序的顺序,并解决好工序间的衔接问题。

(1)切削加工工序的安排切削加工工序通常按下列原则安排。

1)基面先行原则。用作精基准的表面应优先加工出来,因为定位基准的表面越精确,装夹误差就越小。例如加工轴类零件时,总是先加工中心孔,再以中心孔为精基准加工外圆表面和端面。

2)先粗后精原则。各个表面的加工顺序按照粗加工—半精加工—精加工—光整加工的顺序依次进行,逐步提高表面的加工精度和减小表面粗糙度值。

3)先主后次原则。零件的主要工作表面、装配基面应先加工,从而能及早发现毛坯中主要表面可能出现的缺陷。次要表面可穿插进行,放在主要加工表面加工到一定程度后、最终精加工之前进行。

4)先面后孔原则。对箱体、支架类零件,平面轮廓尺寸较大,一般先加工平面,再加工孔和其他尺寸,这样安排加工顺序,一方面用加工过的平面定位,稳定可靠;另一方面在加工过的平面上加工孔,比较容易,并能提高孔的加工精度,特别是钻孔,孔的轴线不易偏斜。

(2)热处理工序的安排为提高材料的力学性能、改善材料的切削加工性和消除工件的内应力,在工艺过程中要适当安排一些热处理工序。热处理工序在工艺路线中的安排主要取决于零件的材料和热处理的目的。

1)预备热处理。目的是改善材料的切削性能,消除毛坯制造时的残余应力,改善组织。其工序位置多在机械加工之前,常用的有退火、正火等。

2)消除残余应力热处理。由于毛坯在制造和机械加工过程中产生的内应力会引起工件变形,影响加工质量,因此要安排消除残余应力热处理。消除残余应力热处理最好安排在粗加工之后、精加工之前,对精度要求不高的零件,一般将消除残余应力的人工时效和退火安排在毛坯进入机加工车间之前进行。对精度要求较高的复杂铸件,在机加工过程中通常安排两次时效处理:铸造—粗加工—时效—半精加工—时效—精加工。对高精度零件,如精密丝杠、精密主轴等,应安排多次消除残余应力热处理,甚至采用冰冷处理以稳定尺寸。

3)最终热处理。目的是提高零件的强度、表面硬度和耐磨性,常安排在精加工工序(磨削加工)之前。常用的热处理方法有淬火、渗碳、渗氮和碳氮共渗等。

(3)辅助工序的安排辅助工序主要包括:检验、清洗、去飞边、去磁、倒棱边、涂防锈油和平衡等。其中检验工序是主要的辅助工序,是保证产品质量的主要措施之一,一般安排在粗加工全部结束后、精加工之前、重要工序之后、工件在不同车间之间转移前后和工件全部加工结束后。

(4)数控加工工序与普通工序的衔接数控工序前后一般都穿插有其他普通工序,如衔接不好就容易产生矛盾,因此要解决好数控工序与非数控工序之间的衔接问题,最好的办法是建立相互状态要求,例如:要不要为后道工序留加工余量,留多少;定位面与孔的精度要求及几何公差等。其目的是达到相互能满足加工需要,且质量目标与技术要求明确,交接验收有依据。关于手续问题,如果是在同一个车间,可由编程人员与主管该零件的工艺员协商确定,在制订工序工艺文件中互审会签,共同负责;如果不是在同一个车间,则应用交接状态表进行规定,共同会签,然后反映在工艺规程中。

有关数控机床加工工艺入门与提高的文章

通过分析15所高校的学前教育专业人才培养方案可以看出,各高校学前教师教育课程安排的顺序性较为合理,符合未来幼儿园教师学习与发展的一般规律。上述统计已知,各高校学前教育专业能充分认识专业课程在人才培养中的重要作用与价值,将半数以上的学时和学分安排在了专业课程上,同时,善于根据学生身心发展规律和学习规律,采取由简到繁、由易到难、由低级到高级的原则,有顺序地安排各类课程。......

2023-07-03

因此,预算资金的分配必然涉及所谓的优先顺序。尽管许多研究以及政府预算报告中都明确表示,农业、教育和科技三项法定支出应作为优先确保增长的对象。除了支出项本身的轻重缓急外,相关的研究也倾向于将优先顺序安排的依据与“收入”联系在一起。......

2023-12-02

在运用Pro/ENGINEER软件进行产品设计时,还必须了解系统配置文件config的分类和加载顺序。由于config.sup文件具有这种强制执行的特点,所以一般用户应创建config.sup文件,用于配置一些企业需要的强制执行标准。加载后,对于config.sup文件,由于该文件是受保护的文件,其配置不会被覆盖;对于config.pro文件中的设置,后加载的config.pro文件会覆盖先加载的config.pro文件的配置。......

2023-06-20

本节讨论集中式数据库系统里的查询优化问题,这很有意义。首先,分布式查询要翻译成本地查询,每个本地查询其实就是一个集中式查询。多关系查询无法进一步分离,无法再约简。单关系查询存放在特定的数据结构里,留待随后查询(如连接)的优化和OVQP使用。候选树则通过使用交换律和结合律对n元关系的连接序进行交换后获得。......

2023-10-28

Stage1.创建工序Step1.将工序导航器调整到程序顺序视图。Stage2.设置一般参数在“型腔铣”对话框的下拉列表中选择选项;在下拉列表中选择选项,在文本框中输入值50.0;在下拉列表中选择选项,在文本框中输入值1.0。Step3.单击按钮,系统返回到“型腔铣”对话框。Stage6.生成刀路轨迹并仿真生成的刀路轨迹如图10.1.5所示,2D动态仿真加工后的模型如图10.1.6所示。图10.1.5 刀路轨迹图10.1.6 2D仿真结果......

2023-06-18

工作(或工序)的时间参数有6个,分别为:工序最早开始时间tES(i,j);工序最早结束时间tEF(i,j);工序最迟开始时间tLS(i,j);工序最迟结束时间tLF(i,j);工序的总时差Δt(i,j);工序的单时差或分时差ΔtF(i,j)。规定与始点事项相连接的各个工序的最早开始时间等于零。......

2023-07-15

中包车行走有三种驱动方式:电动机驱动、液压马达驱动和电动机正常驱动、液压马达事故驱动。3)为了实现正常驱动和事故驱动的切换,在比例阀前后设置了液控单向阀组2,中包车停止时或做事故驱动时,液控单向阀锁死,中包车正常驱动时,先打开液控单向阀,将系统、液压马达与比例阀联通,然后给予比例阀信号,控制中包车开始动作。......

2023-06-15

相关推荐