CAPP是英文Computer Aided Process Planning的缩写,即计算机辅助工艺设计。它是依据产品的款式特点、加工要求和企业的生产条件,对产品的加工方法、制造流程、工艺编排等进行系统设计,并具有各种辅助决策功能的系统。图1-6智尊宝纺服装CAPP系统界面服装CAPP系统比较有代表性的有美国格柏公司的IMRACT-900系统和法国力克公司与日本兄弟公司联合推出的服装CAD/CAM/CIMS系统BL-100等。......

2023-06-22

机械零件的结构形状是多种多样的,但它们都是由平面、外圆柱面、内圆柱面或曲面、成形面等基本表面组成的。每一种表面都有多种加工方法,具体选择时应根据零件的加工精度、表面粗糙度、材料、结构形状、尺寸及生产类型等因素,选用相应的加工方法和加工方案。

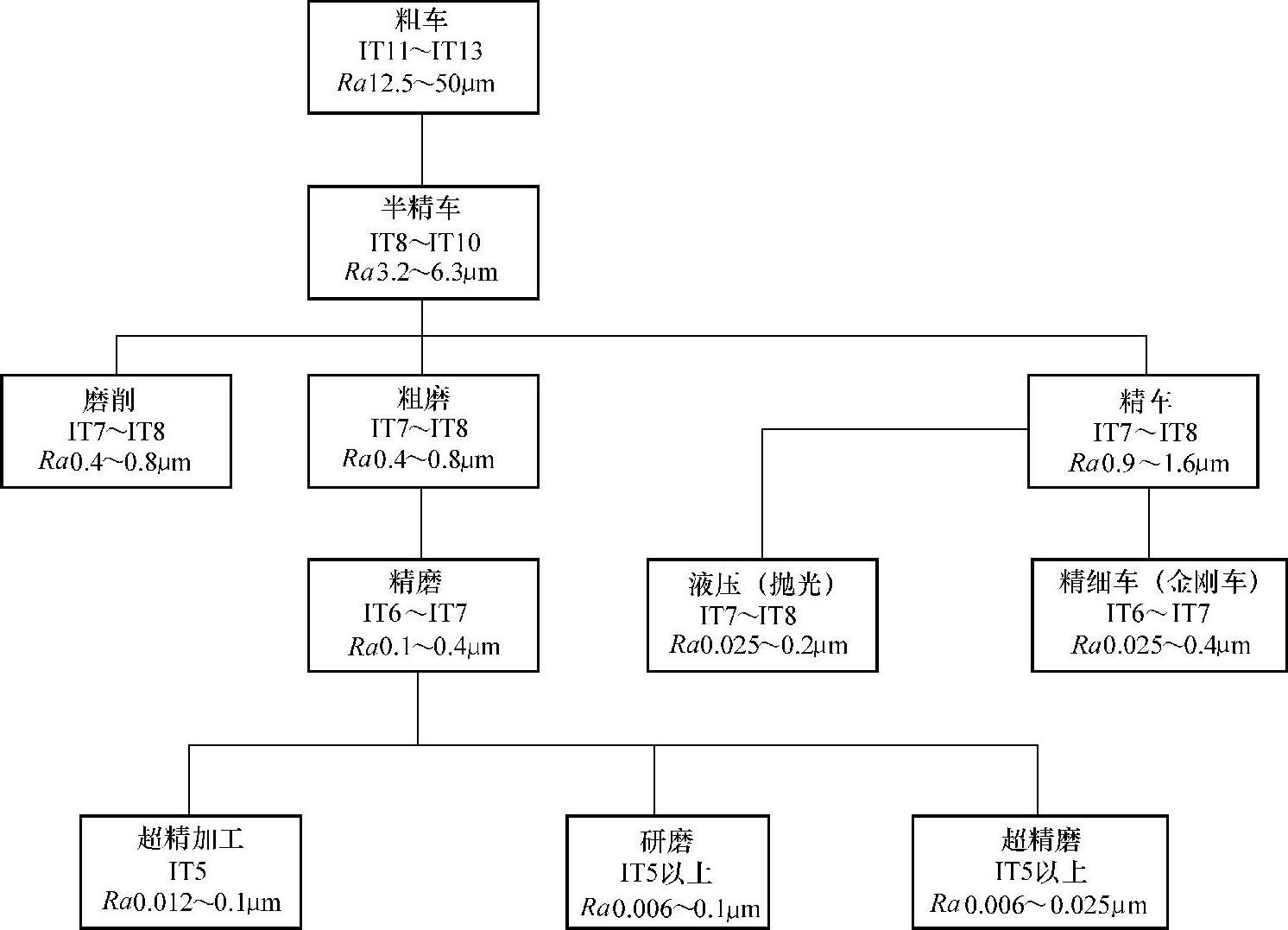

(1)外圆表面加工方法的选择外圆表面的主要加工方法是车削和磨削。当表面质量要求较高时,还要经光整加工。外圆表面的加工方案如图2-43所示。

图2-43 外圆表面的加工方法的选择

1)最终工序为车削的加工方案,适用于除淬火钢以外的各种金属。

2)最终工序为磨削的加工方案,适用于淬火钢、未淬火钢和铸铁,不适用于有色金属,因为有色金属韧性大,磨削时易堵塞砂轮。

3)最终工序为精细车或金刚车的加工方案,适用于要求较高的有色金属的精加工。

4)最终工序为光整加工,如研磨、超精磨及超精加工等,为提高生产率和加工质量,一般在光整加工前进行精磨。

5)对表面质量要求高而尺寸精度要求不高的外圆,可采用滚压或抛光。

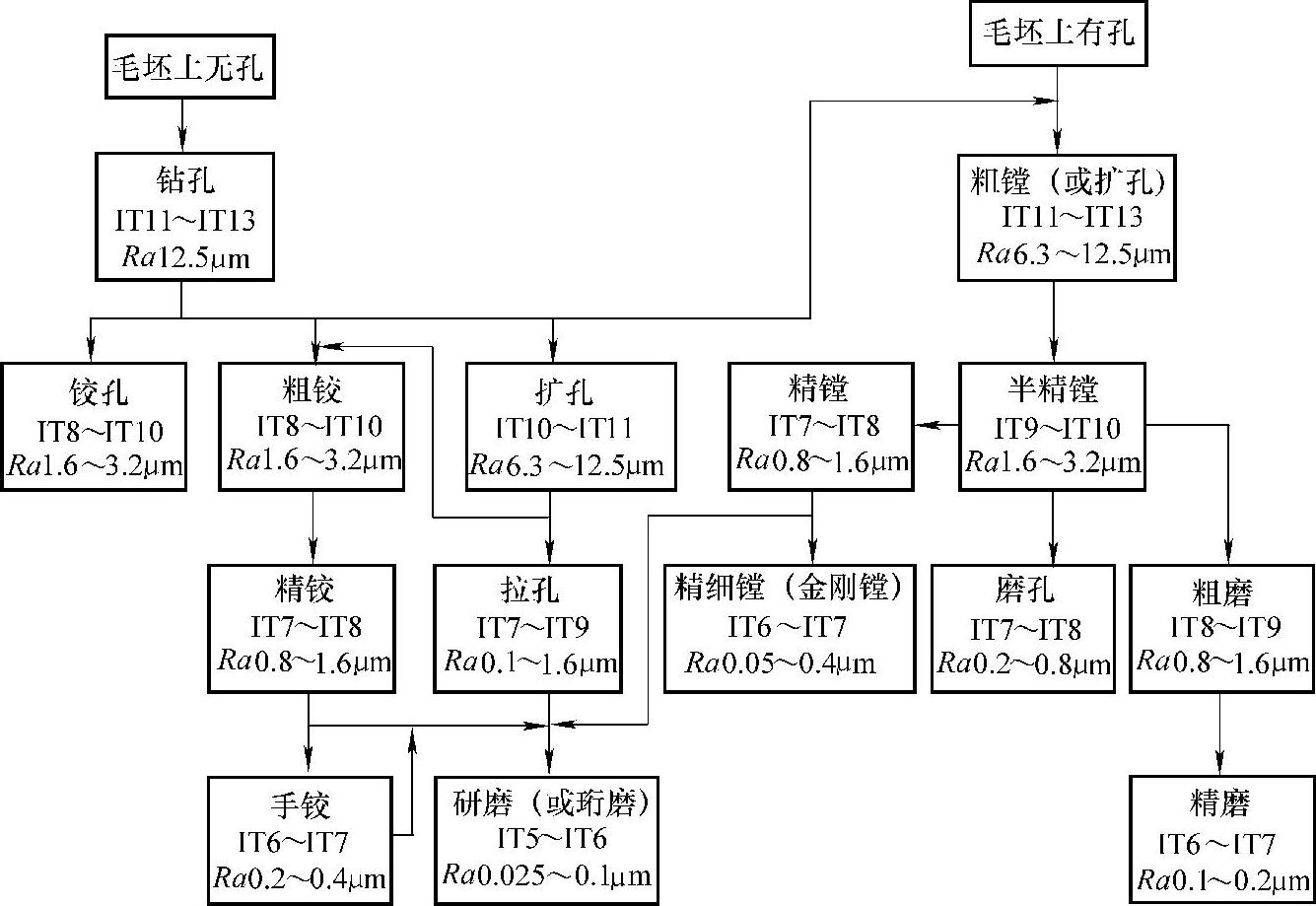

(2)内孔表面加工方法的选择内孔表面加工方法有钻孔、扩孔、铰孔、镗孔、拉孔、磨孔和光整加工。图2-44所示为常用的孔加工方案,应根据被加工孔的加工要求、尺寸、具体生产条件、批量的大小及毛坯上有无预制孔等情况合理选用。

1)加工精度为IT9级的孔,当孔径小于10mm时,可采用钻—铰方案;当孔径小于30mm时,可采用钻—扩方案;当孔径大于30mm时,可采用钻—镗方案。工件材料为淬火钢以外的各种金属。

2)加工精度为IT8级的孔,当孔径小于20mm时,可采用钻—铰方案;当孔径大于20mm时,可采用钻—扩—铰方案,此方案适用于加工淬火钢以外的各种金属,但孔径应在20~80mm之间,此外也可采用最终工序为精镗或拉削的方案。淬火钢可采用磨削加工。

3)加工精度为IT7级的孔,当孔径小于12mm时,可采用钻—粗铰—精铰方案;当孔径在12~60mm范围时,可采用钻—扩—粗铰—精铰方案或钻—扩—拉方案。若毛坯上已铸出或锻出孔,可采用粗镗—半精镗—精镗方案或粗镗—半精镗—磨孔方案。最终工序为铰孔的方案适用于未淬火钢或铸铁,对有色金属铰出的孔表面粗糙度值较大,常用精细镗孔替代铰孔;最终工序为拉孔的方案适用于大批量生产,工件材料为未淬火钢、铸铁和有色金属;最终工序为磨孔的方案适用于加工除硬度低、韧性大的有色金属以外的淬火钢、未淬火钢及铸铁。

图2-44 内孔加工方法的选择

4)加工精度为IT6级的孔,最终工序采用手铰、精细镗、研磨或珩磨等均能达到要求,视具体情况选择。韧性较大的有色金属不宜采用珩磨,可采用研磨或精细镗。研磨对大、小直径孔均适用,而珩磨只适用于大直径孔的加工。

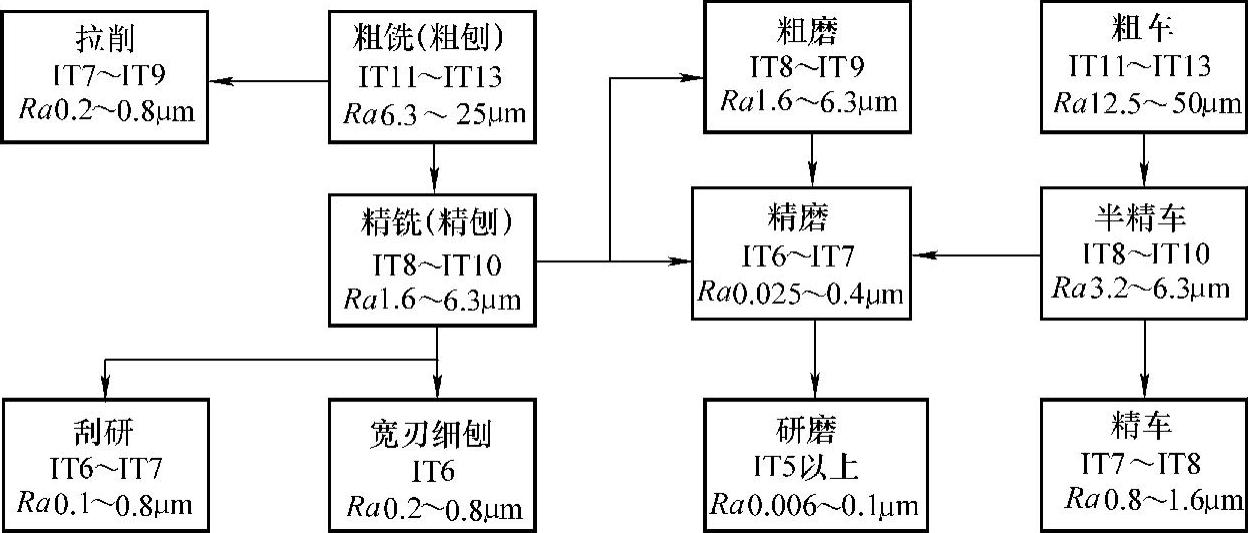

(3)平面加工方法的选择平面的主要加工方法有铣削、刨削、车削、磨削和拉削等,精度要求高的平面还需要经研磨或刮削加工。常见平面加工方案如图2-45所示,其中尺寸公差等级是指平行平面之间距离尺寸的公差等级。

图2-45 常见平面加工方案

1)最终工序为刮研的加工方案多用于单件小批量生产中配合表面要求高且非淬硬平面的加工。当批量较大时,可用宽刀细刨代替刮研,宽刀细刨特别适用于加工像导轨面这样的狭长平面,能显著提高生产率。

2)磨削适用于直线度及表面质量要求较高的淬硬工件和薄片工件、未淬硬钢件上面积较大的平面的精加工,但不宜加工塑性较大的有色金属。

3)车削主要用于回转零件端面的加工,以保证端面与回转轴线的垂直度要求。

4)拉削平面适用于大批量生产中的加工质量要求较高且面积较小的平面。

5)最终工序为研磨的方案适用于精度高、表面质量要求高的小型零件的精密平面,如量规等精密量具的表面。

(4)平面轮廓和曲面轮廓加工方法的选择

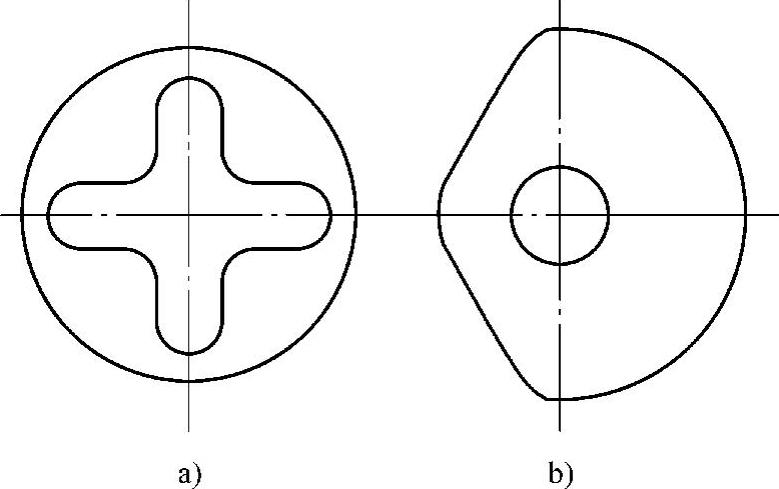

1)平面轮廓常用的加工方法有数控铣、线切割及磨削等。对图2-46a所示的内平面轮廓,当曲率半径较小时,可采用数控线切割方法加工。若选择铣削的方法,因铣刀直径受最小曲率半径的限制,直径太小,刚性不足,则会产生较大的加工误差。对图2-46b所示的外平面轮廓,可采用数控铣削方法加工,常用粗铣—精铣方案,也可采用数控线切割方法加工。对精度及表面质量要求较高的轮廓表面,在数控铣削加工之后,再进行数控磨削加工。数控铣削加工适用于除淬火钢以外的各种金属,数控线切割加工可用于各种金属,数控磨削加工适用于除有色金属以外的各种金属。

图2-46 平面轮廓类零件

a)内平面轮廓 b)外平面轮廓

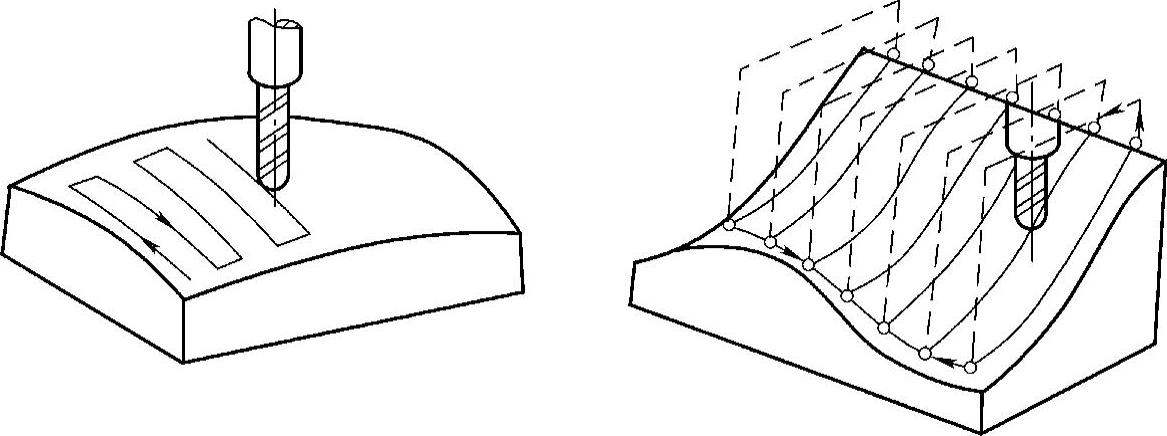

2)立体曲面加工方法主要是数控铣削,多用球头铣刀,以“行切法”加工,如图2-47所示。根据曲面形状、刀具形状以及精度要求等通常采用两轴半联动或三轴半联动。对精度和表面质量要求高的曲面,当用三轴联动的“行切法”加工不能满足要求时,可用模具铣刀,选择四坐标或五坐标联动加工。

图2-47 立体曲面的行切法加工示意

有关数控机床加工工艺入门与提高的文章

CAPP是英文Computer Aided Process Planning的缩写,即计算机辅助工艺设计。它是依据产品的款式特点、加工要求和企业的生产条件,对产品的加工方法、制造流程、工艺编排等进行系统设计,并具有各种辅助决策功能的系统。图1-6智尊宝纺服装CAPP系统界面服装CAPP系统比较有代表性的有美国格柏公司的IMRACT-900系统和法国力克公司与日本兄弟公司联合推出的服装CAD/CAM/CIMS系统BL-100等。......

2023-06-22

图7-104 压扣从表5-6查得,该制件可以采用带料连续拉深工艺。图7-105 排样图图7-106 压扣多工位级进模结构1—定位块 2—凹模板 3、14—顶杆 4—卷边凸模 5—切缝凸模 6—拉深凸模 7—卸料板 8—双侧刃 9—切缝凹模 10—固定板 11—卷边凹模 12—切边凹模 13—导正销 15—切边凸模 16—弹簧 17—导料板......

2023-06-26

劳动生产率是指工人在单位时间内制造的合格产品的数量或制造单件产品所消耗的劳动时间。劳动生产率是一项综合性的技术经济指标。提高劳动生产率,必须正确处理好质量、生产率和经济性三者之间的关系,应在保证质量的前提下,提高生产率,降低成本。劳动生产率提高的措施很多、涉及产品设计,制造工艺和组织管理等多方面,这里仅就通过缩短单件时间来提高机械加工生产率的工艺途径作一简要分析。......

2023-06-29

烘燥装置的任务是去除湿浆纱上的多余水分,达到工艺要求的回潮率,固化浆纱上黏附的浆液,使其形成贴伏表面毛羽的浆膜。设在烘房后下侧的离心式通风机2 将空气吸入,通过风道4 送进蒸汽散热器3,加热到120℃左右。(二)烘筒式烘燥装置烘筒式烘燥装置是以热传导为主的烘燥装置,通常由7、9、11、13 只金属烘筒组成,筒内腔充满高压蒸汽。......

2023-06-16

锯切也属于冷切割类。锯切分三个变形区。图5-3金属切削原理示意刀具切管机是用车、铣方法切割管材,其原理与锯切方法一样,可以看成是只用少数几个锯齿切管的过程;而砂轮片切管机可以看成是无限多个锯齿切管的过程。其原理与砂轮片切割原理相同,但是具有能切任意形状、低污染、低噪音、切口表面光滑和磨料可以回收循环使用等优点。圆锯片由于效率高、速度快,在锯切中所占的比例最大。......

2023-06-23

抽芯运动避让法是利用垂直抽芯机构的运动,来避让注塑件形体上存在着的隐性“障碍体”,或利用斜导柱滑块抽芯机构来避让弓形高“障碍体”和凸台“障碍体”的方法。在24mm×60°锥台里面有直径为22+0.180mm、深7.7mm圆柱孔的型芯,可利用垂直抽芯机构的抽芯去除隐性“障碍体”,才能再进行注塑件的30°斜向脱模。斜销1控制滑块3的运动,使得型芯4产生抽芯运动,从而可以避让注塑件上弓形高“障碍体”②的阻挡作用。......

2023-06-30

任何一种加工方法可以获得的加工精度和表面粗糙度均有一个较大的范围。表4-7、表4-8、表4-9中分别摘录了外圆、内孔和平面等典型表面的加工方法和加工方案以及所能达到的加工经济精度和表面粗糙度。表面加工方案的选择,应同时满足加工质量、生产率和经济性等方面的要求。......

2023-06-29

在独立光伏发电系统中,储能技术的选择需要在不同的影响因素之间进行综合考虑:1)成本:这往往是首要的因素,指的是储能系统的建设投资成本,或者是包括维护在内的储能全寿命周期成本。在众多的储能技术中,铅酸蓄电池尽管已经使用了100多年,但其性价比目前仍然是最好的。图3-4 应用于汽车的铅酸蓄电池这种管式电极蓄电池的使用寿命比平板电极的要高很多,其全寿命周期费用为0.5欧元/kW·h左右。......

2023-06-22

相关推荐