数控车削加工工件的轮廓多是由直线、圆弧及曲线等几何元素组成的。下面以数控车床加工的典型结构为例,进行相应的工序分析。......

2023-06-26

零件的结构工艺性是指所设计的零件在满足使用要求的前提下制造的可行性和经济性。良好的结构工艺性,可以使零件加工容易,节省工时和材料。而较差的零件结构工艺性,会使加工困难,浪费工时和材料,有时甚至无法加工。因此,零件各加工部位的结构工艺性应符合数控加工的特点。

1)零件的内腔和外形最好采用统一的几何类型和尺寸,这样可以减少刀具规格和换刀次数,使编程方便,提高了生产率。

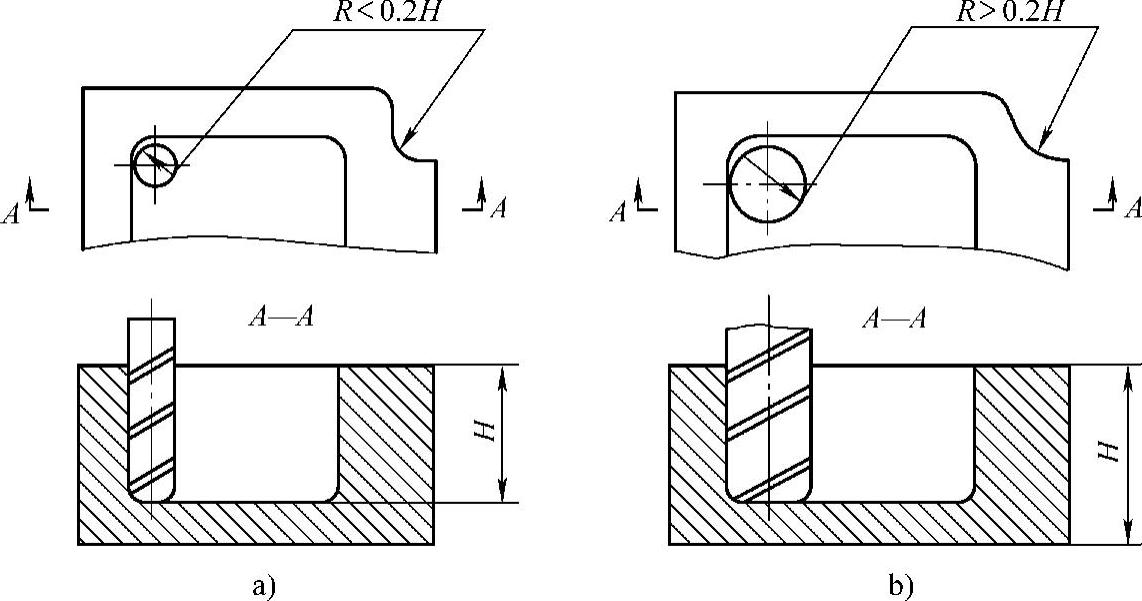

2)内槽圆角的大小决定着刀具直径的大小,所以内槽圆角半径不应太小。对于图2-2所示的零件,其结构工艺性的好坏与被加工轮廓的高低、圆角圆弧半径的大小等因素有关。图2-2b与图2-2a相比,圆角圆弧半径大,可以采用较大直径的立铣刀来加工;加工平面时,进给次数也相应减少,表面加工质量也会好一些,因而工艺性较好。通常当R<0.2H时,可以判定零件该部位的工艺性不好。

图2-2 内槽结构工艺性对比

3)铣槽底平面时,槽底圆角半径r不要过大。如图2-3所示,铣刀端面刃与铣削平面的最大接触直径d=D-2r(D为铣刀直径),当D一定时,r越大,铣刀端面刃铣削平面的面积越小,加工平面的能力就越差,效率越低,工艺性也越差。当r大到一定程度时,甚至必须用球头铣刀加工,这是应该尽量避免的。

4)应采用统一的基准定位。在数控加工中若没有统一的定位基准,则会因工件的二次装夹而造成加工后两个面上的轮廓位置及尺寸不协调现象。另外,零件上最好有合适的孔作为定位基准孔。若没有,则应设置工艺孔作为定位基准孔。若无法制出工艺孔,则最起码也要用精加工表面作为统一基准,以减少二次装夹产生的误差。

有关数控机床加工工艺入门与提高的文章

5)气缸体的内腔结构、壁厚及壁的连接等方面,在满足气缸体工作性能要求的同时,应充分考虑有利于保证铸造质量。气缸本体1内镶入具有换气道的气缸套2。机架下部法兰10与机座部分相配合。......

2023-07-02

采用这种气缸套能增加整个气缸排的结构强度及刚性。在凝固过程中,“热节”周围的补缩通道会被堵塞,不易得到充分补缩,容易产生内部缩松缺陷及渗漏。为了消除“热节”和节约金属,应尽量使壁厚均匀。......

2023-07-02

轮缘外周的齿形,有直接铸造而成或由机械加工铣齿两种。根据以上主要结构特点,飞轮的铸造需要较大型的铸造工装设备,如大型砂箱、起重及熔化设备等。因铸壁厚度较大且相差悬殊,使铸件各部位的温度分布很不均匀,冷却速度相差很大,很容易产生缩孔、缩松及裂纹等铸造缺陷。因此,必须采取有效措施,才能获得完好铸件。......

2023-07-02

下面将结合具体例子,用汉诺威分析仪对低氢型结构钢焊条进行测试、评价和比较焊条工艺性。对T1>2ms时间段内短路频率分布的描述可以反映低氢型结构钢的工艺性。取累积短路频率百分数为50%时所对应的熔滴短路时间记为T50,以这一短路时间值表示焊条粗熔滴短路频率分布的特征量,并以此作为判据,对大理石-萤石型碳钢焊条工艺性进行评价。......

2023-06-30

塑料成型工艺性能是塑料在成型加工过程中表现出来的特有性质。当塑料的流动性差时,在注射成型过程中,就不易充满型腔而造成缺料。塑料的流动性有统一的测定与表征方法。塑件成型后由成型温度冷却至室温时会产生收缩,这是主要的成型收缩因素。成型时的注射压力高,塑料的弹性恢复大,则收缩小。常用热塑性塑料、热固性塑料的收缩率,见表23和表24。......

2023-06-30

下面分别介绍零件上常见的铸造工艺结构和机械加工工艺结构的特点。图8-4起模斜度与铸造圆角由于铸造圆角的影响,铸件表面的截交线、相贯线变得不明显。读者应深入车间,仔细观察零件加工的过程,这对掌握零件的工艺结构的设计是非常有益的。零件上常见的机械加工工艺结构如下。由此可见,真实零件是在组合体的基础上,根据零件的作用、考虑其加工工艺性而设计出来的。......

2023-06-28

随着低速柴油机制造工业的快速发展,新的机型不断出现,气缸体的结构不断发生变化。这种气缸体的造型、制芯等工艺过程较为复杂,生产难度较大,制作成本较高。随着新机型的不断出现,近代柴油机气缸体已由冷却型改为非冷却型,使气缸体的内腔结构大为简化,便于铸造。多联缸体的毛重,则根据气缸体直径大小及连接气缸筒的数量而定。另外,当有局部铸造缺陷和在工作过程中有局部损坏时,单缸体便于更换,从而可减少损失。......

2023-07-02

相关推荐