铣削加工的主要内容如图3-78所示。镶齿端铣刀直径一般在φ75~φ300 mm,最大可达φ600 mm,主要用在立式或卧式铣床上铣削台阶面和平面,特别适合于大平面的铣削加工。端铣时,ap 为切削层深度;圆周铣削时,ap 为被加工表面的宽度。指平行于工作平面测量的切削层中最大的尺寸。......

2023-06-29

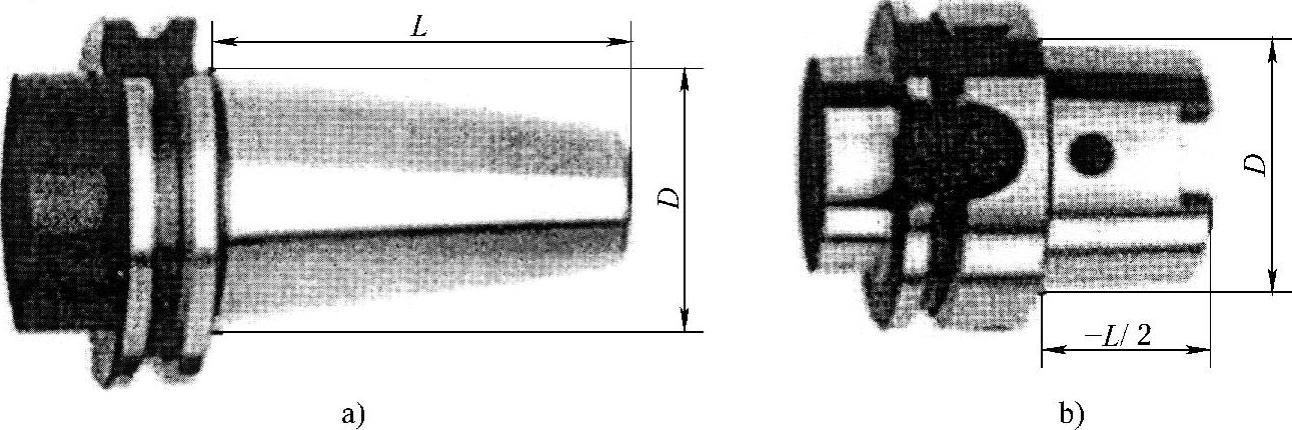

加工中心(铣床)的主轴锥孔通常分为两大类,即锥度为7∶24的通用系统和1∶10的HSK系统(这两种系统为目前的ISO标准系统,外形如图1-17所示)。刀柄按与机床相配的柄部锥度不同分为7∶24的通用刀柄和1∶10的HSK中空刀柄。目前,锥度为7∶24的通用刀柄应用最为广泛。刀柄的锥体柄部用拉钉连接机床,刀柄夹持刀具,从而将刀具、机床连为一体。

1.通用7∶24锥度刀柄型号

显然,7∶24锥度刀柄用于主轴锥孔锥度为7∶24的机床。锥度为7∶24的通用刀柄通常有五种标准和规格,即NT(传统型)、DIN 69871(德国标准SK)、ISO 7388-1(国际标准)、MASBT(日本标准)和ANSI/ASME(美国标准)。

图1-17 加工中心(铣床)用刀柄

a)7∶24通用刀柄 b)HSK中空刀柄

NT型刀柄对应的德国标准为DIN 2080,是在传统机床上通过拉杆将刀柄拉紧,我国称为ST;其他四种刀柄是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧。

1)DIN 2080。DIN 2080(简称NT或ST)是德国标准,也是国际标准ISO 2583,即为我们通常所说的NT型刀柄。这种刀柄不能用机床上的机械手装刀,必须用手动装刀。

2)DIN 69871。DIN 69871(简称JT、DIN、DAT或DV)分两种,即DIN 69871 A/AD和DIN 6987 1B,前者是中心内冷,后者是法兰盘内冷,其他尺寸相同。

3)ISO 7388-1。ISO 7388-1(简称IV或IT)的刀柄安装尺寸与DIN 69871没有多大的区别,只是ISO 7388-1的刀柄D4值小于DIN 69871的刀柄D4值,所以将ISO 7388-1的刀柄安装在DIN 69871锥孔的机床上是没有问题的,但将DIN 69871的刀柄安装在ISO 7388-1锥孔的机床上则有可能会发生干涉。

4)MAS BT。MAS BT(简称BT)是日本标准,安装尺寸与DIN 69871、ISO 7388-1及ANSI完全不同,不能互相换用。BT刀柄的对称性结构使它比其他三种刀柄的高速稳定性要好。

5)ANSI B5.50。ANSI B5.50(简称CAT)是美国标准,刀柄的安装尺寸与DIN 69871、ISO 7388-1类似,但由于少一个楔缺口,所以ANSI B5.50的刀柄不能安装在DIN 69871和ISO 7388-1锥孔的机床上,但DIN 69871和ISO 7388-1的刀柄可以安装在ANSI B5.5锥孔的机床上。

目前国内使用最多的是DIN 69871(即JT)和MASBT两种刀柄。

DIN 69871的刀柄可以安装在DIN 69871和ANSI/ASME主轴锥孔的机床上,ISO 7388-1的刀柄可以安装在DIN 69871、ISO 7388-1、ANSI/ASME主轴锥孔的机床上。就通用性而言,ISO 7388-1型的刀柄是最好的。

2.通用7∶24锥度刀柄的特点

(1)通用7∶24锥度刀柄的优点

1)不自锁,可以实现快速地装卸刀具。

2)7∶24的锥体刀柄在拉杆轴向拉力的作用下,紧紧地与主轴的内锥面接触,实心的锥体直接在主轴的锥孔内支承刀具,可以减小刀具的悬伸量。

3)7∶24锥度的刀柄在制造时只要将锥角加工到高精度即可保证连接的精度,所以其成本相应比较低,而且使用可靠。

(2)通用7∶24锥度刀柄的缺点

1)7∶24锥度刀柄的连接锥体较大,锥柄较长,锥体表面同时要起到两个重要作用,即刀柄相对于主轴的精确定位以及实现刀柄的夹紧。由于轴向精度是靠采用单独的锥面进行轴向定位保证的,故轴向定位误差高达15μm。

2)主轴在高速旋转时,由于离心力的作用,主轴前端锥孔会发生膨胀,膨胀值的大小随着旋转半径与转速的增大而增大,但与之配合的7∶24锥度刀柄是实心的,所以膨胀量较小,因此锥柄连接刚度会降低,同时在拉杆拉力的作用下,刀柄的轴向位移也会发生改变;每次换刀后的刀柄径向尺寸也会发生改变,存在着重复定位精度不稳定的问题;主轴锥孔的“喇叭口”状扩张,还会引起刀柄及夹紧机构质心的偏离,从而影响主轴的动平衡。从以上的分析可知,刀柄与主轴连接中存在的主要问题是连接刚度、精度、动平衡性能、结构的复杂性、互换性和制造成本等。为了解决这些问题,主要有如下两种方法。

①严格规定公差配合,增加轴向拉力。如将配合精度由AT4提高到AT3,甚至AT2。AT是指在刀柄锥角、大小径、锥长等部分用公差等级来限制其精度,数字越小,精度等级越高。如AT3的刀柄与主轴接触面积达90%以上。锥度精度越高,表示与主轴结合点越多,贴合度越高。接触面积大,对于切削时所产生的振动、阻力均可以完全地平衡。

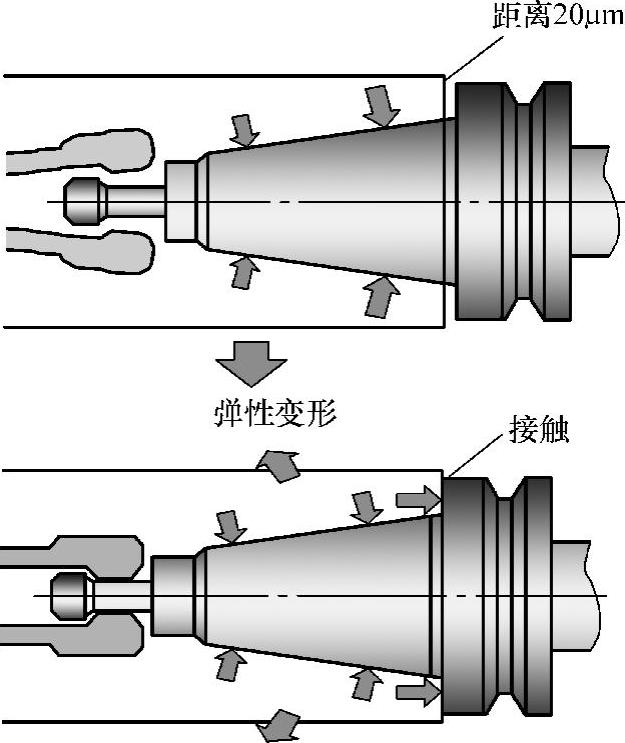

②在不改变标准7∶24锥度连接结构的前提下,实现锥孔和主轴端面同时接触定位。如H.F.C端面限位刀柄、BIG-PLUS两面定位主轴刀柄系统、SHOW D-F-C刀柄、3LOCK刀柄等,都可以实现锥孔、端面同时接触定位,如图1-18所示为Big-Plus刀柄在主轴孔内被拉紧的过程。

3.拉钉

除NT型刀柄外,其他四种刀柄是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧的。拉钉有三个关键参数,即θ角、长度l以及螺纹G,如图1-19所示。

图1-18 刀柄拉紧过程

图1-19 拉钉关键参数示意图

三个关键参数的不同,使每种刀柄配备的拉钉也不同。拉钉还有是否带内冷却孔之分。

(1)刀柄拉钉的θ角

1)MAS BT(日本标准)刀柄拉钉的θ角有45°、60°和90°之分,常用的为45°和60°。

2)DIN 69871刀柄拉钉(通常称为DIN 69872-40/50)的θ角只有75°一种。

3)ISO 7388-1刀柄拉钉(通常称为ISO 7388-2-40/50)的θ角有45°和75°两种。

(2)刀柄拉钉的螺纹G除ANSI/ASME(美国标准)刀柄拉钉有英制螺纹标准外,其他三种均使用米制螺纹,40#刀柄拉钉通常使用M16螺纹,50#刀柄拉钉通常使用M24螺纹。

4.通用7∶24锥度刀柄装夹刀具的形式

7∶24锥度的通用刀柄按装夹刀具接口的形式分类,通常有弹簧夹头刀柄、莫氏锥刀柄、直接式钻夹头刀柄、侧固式刀柄、面铣刀柄、强力铣刀柄、液压刀柄和热装刀柄等。

(1)弹簧夹头刀柄(带攻螺纹功能)弹簧夹头刀柄就是我们通常所说的ER刀柄系统,它是目前加工中心上最常用的刀柄,主要用来夹持直柄的钻头、铰刀、立铣刀以及小直径丝锥等。

该类刀柄由于装夹方便、装夹范围宽,目前应用较广泛。该类刀柄规格有ER25、ER30、ER32等。不同规格的弹簧夹头对应不同的刀柄。但由于这类刀柄装夹精度较差,对刀具寿命有较大的影响(其装夹刀具后的刀具的跳动量通常在0.03mm左右,而在高速加工时,刀具跳动量增加0.01mm,刀具寿命缩短50%左右),且夹持力较小,故φ16mm以上的刀具通常不采取该形式的刀柄。

另外,弹簧夹头还有OZ型(锥角半角为3°)。

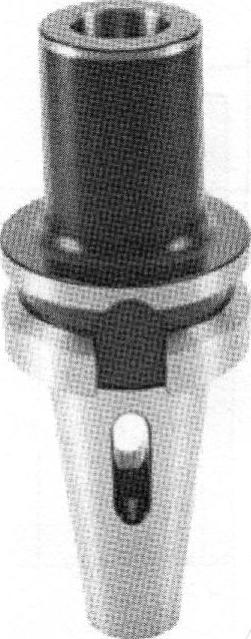

(2)莫氏锥刀柄莫氏锥刀柄的内孔有莫氏锥#1~莫氏锥#5共五种锥号的规格。莫氏锥刀柄又分两种:带扁尾型(装夹钻头,如图1-20所示)和不带扁尾型(装夹立铣刀,如图1-21所示)。带扁尾型刀柄,其刀具、刀柄在靠莫氏锥自锁定位的基础上,由刀具的扁尾传递扭矩;不带扁尾型刀柄,则用螺钉(一般为内六角螺钉)拉紧锁死。

图1-20 扁尾型莫氏锥刀柄

图1-21 不带扁尾型莫氏锥刀柄

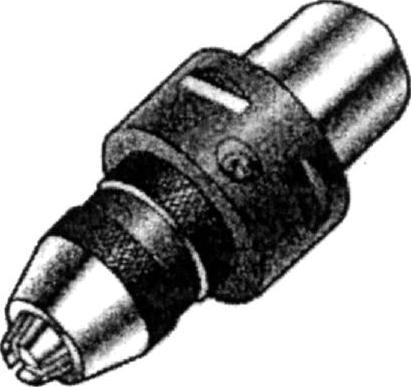

(3)直线式钻夹头刀柄这种刀柄又称为整体式精密钻夹头刀柄(图1-22、图1-23),它不需要弹性套筒就可以在一个大的尺寸范围内锁紧刀具,具有钻孔、攻螺纹、立铣以及铰孔等功能。

图1-22 整体式精密钻夹头刀柄外形

图1-23 整体式精密钻夹头刀柄尺寸

(4)侧固式刀柄侧固式刀柄包括两种:削平面的侧固式铣刀柄(DIN 1835-B,如图1-24所示)和带2°斜削平面的侧固式铣刀柄(DIN 1835-E,如图1-25所示)。这种刀柄主要用于装夹立铣刀。

图1-24 DIN 1835-B

图1-25 DIN 1835-E

(5)面铣刀柄选择面铣刀柄时,应注意刀柄与机接口的锥度及规格、刀柄与刀具连接的接口形式。如果为心轴式接口(是目前较常用的接口形式),还要注意轴的直径。

(6)强力刀柄强力刀柄的刀体厚实、刚度高、振动小,刀头内部带有螺旋槽和窄槽,夹持力强,跳动精度高(5μm以内),并可以防止刀具高速工作时脱落。

这类刀柄主要用于铣刀、铰刀等直柄刀具的夹紧,其夹紧力比较大,夹紧精度较高,通过更换不同的筒夹可以夹持不同柄径的铣刀、铰刀等。在加工过程中,强力刀柄前端直径要比弹簧夹头刀柄大,容易产生干涉。

目前有ZC20-6、8、10、12、16和ZC32-6、8、10、12、16、20、25两种型号共12种规格。

(7)液压刀柄弹簧夹头式刀夹利用螺母将抓紧刀具的弹簧夹头推进刀夹本体中的配合锥体内。这种刀夹方式为大量加工的应用保证了多样性和经济性。然而对于高速主轴切削应用场合,通常需要采用比较昂贵的刀具夹紧方式来保证平衡和刀具的跳动量,从而可以在转速很高的情况下实现有效切削。

(8)热装刀柄近年来,虽然两面夹紧式工具系统已在提高加工效率方面取得了明显效果。但是,工具夹持技术总是以不断改进和提高为核心,而两面夹紧式工具系统要想在高速、高精度方面有新的突破却非常困难。正是基于这样的原因,为了提高工具与刀柄间的连接精度,热装式工具系统取代弹簧夹紧系统便引起了人们的极大关注。热装式工具系统具有如下优点。

1)夹头形状细长。

2)振摆精度高。

3)夹紧力大。

4)能适应高速回转。

5)便于接近工件。

6)可采用内冷却方式。

热装式工具系统是一种工具与刀柄间不介入任何零件的夹紧方法。它可解决高速、高精度加工中极为重要的平衡、振摆精度及夹紧强度等问题。目前正在推广的热装式工具系统仍然存在一些亟待改进的地方,如与过去的夹紧方式相比:刀具装卸时间较长,操作不方便,在可配用的刀具品种方面也受到诸多限制等。

使用热装式工具系统时应注意:由于有些锋钢刀具、机夹刀具材质的热胀系数与刀柄的基本一致,不可使用该装夹形式。

5.HSK中空刀柄

随着加工精度和加工效率的提高,特别是高速加工技术的应用,使得传统的7∶24锥度实心刀柄工具系统因其固有的缺陷,已无法适应现代加工的要求。针对这种情况,工业发达国家相继研发了适用于高速、高精度加工的新型工具系统。

德国在20世纪80年代末到90年代初开发的HSK中空短锥工具系统(德文hohl schaft kegel的缩写,意为空心短锥刀柄)被公认为性能优良、稳定,具有动静刚度高、定位(回转)精度好、允许转速高(使用转速一般在15 000~40000r/min)等特点。

德国在1991年7月公布了HSK工具系统的DIN标准草案,于1993年制定了HSK工具系统的正式工业标准DIN 69893,2001年,国际标准化组织以德国制定的HSK工具系统DIN69893标准为基础,制定了HSK工具系统的国际标准ISO 12164,由于德国取消了对HSK中空短锥工具系统发明的专利保护,HSK系统将成为21世纪数控机床的高速、高精密加工的主流工具系统。

下面介绍HSK刀柄的结构特点。

(1)端面和锥面同时接触这是HSK工具系统最突出的特点。夹紧时,由于主轴锥孔锥面和刀柄锥面有过盈,所以刀柄锥面受压后产生弹性变形,同时刀柄向主轴锥孔轴向移位以消除初始的端面间隙,实现端面之间的贴合,这样就实现了双面同步夹紧。就其本身定位而言,这种保证锥面和端面同时定位的方式实质上是过定位。

(2)锥面严格的过盈量保证了连接刚度HSK刀柄锥部尺寸和刀柄锥部与主轴锥孔的配合状况对连接刚度的影响是双HSK刀柄的定位精度,包括径向定位精度和轴向定位精度。在径向定位精度方面,HSK接口的径向精度是由锥面接触特性决定的,即由HSK刀柄锥面大端与主轴键孔的大端的配合状况决定的,这点与7∶24锥度刀柄一致(两者的径向精度均可达到0.2μm)。

HSK接口的轴向精度是靠接触端面来保证的,可达到0.2μm,而7∶24锥度刀柄仅由锥柄定位,轴向定位误差为15μm。HSK接口的轴向精度不受夹紧力大小的影响,仅由结构决定。由于主轴端面贴合后刀柄端面,起到了支承作用,这样可以防止在高速加工时,由于主轴锥孔和刀柄的膨胀差异而产生的刀柄轴向窜动,从而提高了轴向精度。

(3)中空薄壁结构中空薄壁结构是HSK刀柄的一个重要特征,是保证HSK工具系统正常工作的必要结构。

我们知道,要实现端面和锥面同时接触,锥面必然产生弹性变形。与实心刀柄相比,空心薄壁结构产生弹性变形要容易很多,所需要消耗的夹紧力也要小很多。另外当主轴高速回转时,空心薄壁的径向膨胀量与主轴内锥孔的径向膨胀量相差不大,有利于在较大转速范围内保持锥面的可靠接触。

HSK刀柄的空心结构还为夹紧机构提供了安装空间,以实现由内往外的夹紧。这种夹紧方式的好处是把离心力转化成为夹紧力,使刀柄在高转速下工作时夹紧更为可靠。

此外,HSK刀柄的空心结构还便于内部切削液的供应。

(4)1∶10的短锥7∶24锥度刀柄采用了大锥度、长结构,是因为刀柄与主轴端面有间隙而没有贴合,这样长锥面要起支承刀柄工具系统的作用。HSK刀柄由于采用了端面和锥面同时接触定位,端面贴合后的刀柄端面已经起到了支承刀柄的作用,这样主轴与锥体的接触长度对工具系统的刚度影响很小。为了克服加工误差对双面过定位结构的影响,只能尽量缩短锥面的接触长度。7∶24锥度刀柄在设计时没有考虑采用端面定位给过定位带来的影响。由于锥角大,当锥体在直径方向产生1μm的误差时,允许的轴向端面位置误差只有大约3μm(而采用1∶10锥度刀柄,允许的轴向端面位置误差可以有大约10μm),这对刀具系统的制造精度要求非常高。另外,由于钢材的摩擦因数大约为0.1,为了保证刀柄夹紧后能自锁,刀柄的锥度原则上不能大于1∶10,但过小的锥度又会增加刀柄锥面的摩擦,所以HSK刀柄最终采用的是1∶10的短锥。

(5)锥面严格的过盈量保证了连接刚度HSK刀柄锥部尺寸和刀柄锥部与主轴锥孔的配合状况对连接刚度的影响是双重的。一方面,为了使HSK刀柄在较大工作载荷范围内保持较高刚度,必须保证有足够大的夹紧力传递到刀柄端部,使之与主轴端面紧密贴合,这就要求刀柄锥部和主轴锥孔的配合过盈量不能太大。另一方面,为使重载时刀柄的连接刚度不会急剧下降,就必须保证刀柄锥部和主轴锥孔的配合过盈量足够大。因此,对HSK刀柄锥部和主轴锥孔的加工精度提出了极高要求。实际上,HSK刀柄1∶10的提法只是近似值。在ISO标准中明确规定了HSK刀柄的锥度为1∶9.98,主轴锥度为1∶10。这样的规定保证了在刀柄锥部与主轴锥孔拉紧连接过程中,圆锥的大端首先接触,随着弹性变形的产生,刀柄与主轴的端面发生过定位而全面接触。锥面严格的过盈量可以减小锥面消耗的夹紧力,使大部分夹紧力可以有效地传递到接触端面,从而确保HSK接口的承载能力。

根据DIN标准,HSK工具系统有以下六种标准和规格。

1)HSK-A。带内冷自动换刀,具有供机械手夹持的V形槽,有放置控制芯片的圆孔,锥体尾部有两个传递转矩的键槽。

2)HSK-B。带外冷自动换刀;有与HSK-A相同的锥体直径,圆柱部分的直径比HSK-A大一个规格;有穿过圆柱部分的外部切削液通道;传递转矩的键槽在圆柱端面上。

3)HSK-C。带内冷手动换刀,其他与HSK-A一样。

4)HSK-D。带外冷手动换刀,其他与HSK-B一样。

5)HSK-E。带内冷自动换刀;有与HSK-A相似的外形,但完全对称,没有传递转矩的键槽和缺口,转矩靠摩擦力传递;适用于低转矩超高速加工。

6)HSK-F。有与HSK-E相同的锥体直径,圆柱部分的直径比HSK-E大一个规格;适用于超高速加工。

目前使用最广泛的HSK工具系统是HSK-A型,大约占HSK工具系统总量的98%。

有关数控机床加工工艺入门与提高的文章

铣削加工的主要内容如图3-78所示。镶齿端铣刀直径一般在φ75~φ300 mm,最大可达φ600 mm,主要用在立式或卧式铣床上铣削台阶面和平面,特别适合于大平面的铣削加工。端铣时,ap 为切削层深度;圆周铣削时,ap 为被加工表面的宽度。指平行于工作平面测量的切削层中最大的尺寸。......

2023-06-29

该零件的主要加工内容可安排在一台或两台加工中心上进行。图6-47 工艺凸台和工艺孔5)数控铣正面矩形槽、外形,锐边倒圆,钻、铰φ8mm、φ10mm孔。......

2023-06-26

由于零件加工的工序内容以及使用的刀具种类和数量多,甚至在一次装夹后,要完成粗加工、半精加工及精加工,周密合理地安排各工序加工的顺序,能为程序编制提供有利条件。5)除换刀程序外,加工中心的编程方法与数控铣床基本相同。一般立式加工中心规定的换刀点位置在机床Z轴零点处,卧式加工中心规定在机床Y轴零点处。......

2023-06-26

图1-33 异形件的加工2.分类根据加工时主轴与工作台的相对位置,可将加工中心分为卧式加工中心、立式加工中心和龙门式加工中心等。图1-37 龙门式加工中心五面复合加工中心目前,高档加工中心的发展方向是五面复合加工中心。......

2023-06-23

随着工业的发展,数控加工中心将逐渐取代数控铣床,成为一种主要的加工机床。主轴是加工中心的关键部件,其结构优劣对加工中心的性能有很大的影响。控制系统 单台加工中心的数控部分是由CNC装置、可编程序控制器、伺服驱动装置以及电动机等部分组成。它们是加工中心执行顺序控制动作和完成加工过程的控制中心。加工中心普遍采用半闭环、闭环和混合环三种控制方式。有的加工中心不用机械手而利用主轴箱或刀库的移动来实现换刀。......

2023-06-28

加工中心是目前世界上产量最高、应用最广泛的数控机床之一。固定立柱式加工中心由工作台实现X、Y坐标运动,由主轴箱实现Z坐标运动,如图6-1所示;移动立柱式加工中心的工作台固定,X、Y和Z坐标运动由立柱和主轴箱实现。3)龙门加工中心。加工中心与同类数控机床相比,结构较复杂,控制系统功能较多。......

2023-06-26

数控铣床使用的刀具主要有立铣刀、面铣刀、成形铣刀和孔加工刀具等。工作台升降式数控铣床主要用于小型数控铣床的工作台升降,其主轴保持不动。此类数控铣床具有良好的动态响应性,承载能力是同类机床的2~3倍,可完成大型工件的加工。......

2023-06-23

相关推荐