外圆车刀的结构9.1.4.1刀具结构刀具的种类繁多,其中以车刀最为简单、常用,其他各种刀具的切削部分,均可看作是车刀的演变和组合。......

2025-09-29

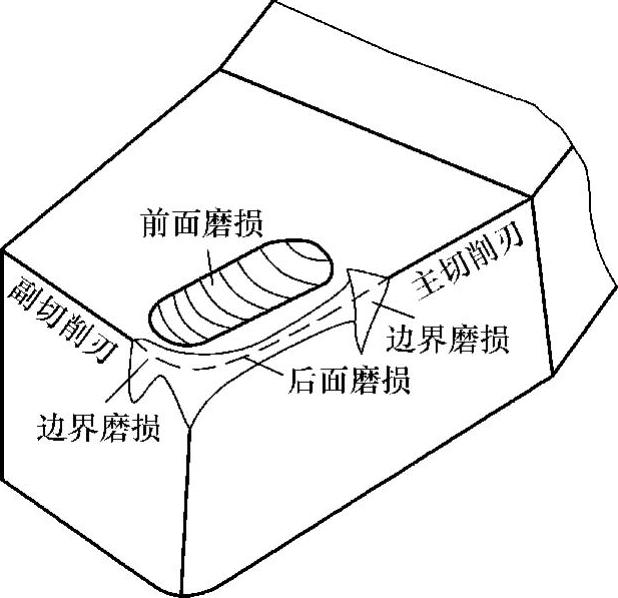

1.刀具磨损的形式

(1)前面磨损(月牙洼磨损)切削塑性材料时,如果切削速度和切削厚度较大,切屑在前面上经常会磨出一个月牙洼(图1-15)。出现月牙洼的部位就是切削温度最高的部位。月牙洼和切削刃之间有一条小棱边,月牙洼随着刀具磨损不断变大,当月牙洼扩展到使棱边变得很窄时,切削刃强度降低,极易导致崩刃。月牙洼磨损量以其深度KT表示。

(2)后面磨损由于后面和加工表面间的强烈摩擦,后面靠近切削刃部位会逐渐地被磨成后角为零的小棱面,这种磨损形式称为后面磨损(图1-15)。切削铸铁和以较小的切削厚度、较低的切削速度切削塑性材料时,后面磨损是主要形态。后面上的磨损棱带往往不均匀,刀尖附近因强度较差,散热不好,磨损较大;中间区域磨损较均匀,其平均磨损宽度以VB表示。

图1-15 刀具的磨损形态

(3)边界磨损切削钢料时,常在主切削刃靠近工件外皮处和副切削刃靠近刀尖处的后面上磨出较深的沟纹,这种磨损称作边界磨损。沟纹的位置在主切削刃与工件待加工表面、副切削刃与已加工表面接触的部位。

2.刀具磨损的原因

(1)磨料磨损切屑或工件表面的一些微小硬质点(如碳化物、氧化物等)和杂质(如砂粒、氧化皮等)以及粘附的积屑瘤碎片等,在刀具表面刻画出沟纹而造成的一种机械磨损。对于切削速度较低、切削温度不高的高速钢刀具(如拉刀、板牙、丝锥等),这是主要的磨损原因。

(2)粘结磨损在刀具后面与工件表面和刀具前面与切屑之间的正压力及切削温度的作用下,形成新鲜表面接触。当接触面达到原子间距离时,就会产生吸附粘结现象。粘结点逐渐地被工件或切屑剪切、撕裂而带走,刀具表面就产生粘结磨损。粘结磨损是硬质合金在以中等偏低的切削速度切削时磨损的主要原因之一。

(3)扩散磨损在高温、高压下,刀具材料与工件材料中某些化学元素在固态下互相扩散,即硬质合金中的Ti、W、Co等元素向钢中扩散,而工件中的Fe、C等元素向刀具扩展,导致刀面的硬度、强度下降,脆性增加,刀具磨损加剧,此即扩散磨损。扩散磨损是硬质合金刀具在高温(800~1000℃)下切削产生磨损的主要原因之一。一般W、Co的扩散速度较Ti、Ta快,所以YT类硬质合金的高温切削性能比YG类好。

(4)相变磨损当用高速钢刀具切削,切削温度超过其相变温度(550~600℃)时,刀具的金相组织就会发生变化,使其硬度下降,磨损加快。故相变磨损是高速钢刀具磨损的主要原因之一。

(5)化学磨损在一定温度下,切削区周围介质,如空气、切削液等,与刀具材料发生化学反应,形成一些疏松脆弱的化合物。这些化合物容易被切屑与工件擦伤而造成刀具磨损。

3.刀具寿命

(1)刀具寿命标准刀具磨损到一定限度就不应再继续使用,这个磨损限度称为磨钝标准。国际标准ISO统一规定以后面上测定的磨损带宽度VB作为刀具磨钝标准。在生产实际中,为了更方便、快速、准确地判断刀具的磨损情况,一般是以VB来间接地反映刀具的磨钝标准。

刃磨后的刀具自开始切削直到磨损量达到磨钝标准所经历的总切削时间称为刀具磨损寿命,以T表示。刀具磨损寿命与刀具重磨次数的乘积就是刀具寿命,即一把刀具从开始投入使用直到报废为止的总切削时间。

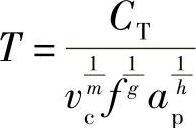

切削用量对刀具寿命的影响十分显著。目前两者之间的数学关系式还只能用试验的方法得到

式中 CT——与工件材料、刀具材料及切削条件有关的系数;

m、g、h——分别表示vc、f、ap对T的影响程度的指数,反映了刀具材料的切削性能,其数值越大,对刀具寿命的影响越小,刀具耐热性越好。

(2)刀具合理寿命的确定原则确定刀具合理寿命的方法有三种:第一种方法是根据单件工时最小的原则来制定寿命,称为最高生产率寿命Tp;第二种方法是根据每个工件工序成本最低的原则来制定寿命,称为最低成本寿命Tc;第三种方法是根据单位时间内获得的盈利最大来制定寿命,称为最大利润率寿命Tpr。

分析得:Tp<Tpr<Tc。生产中一般多采用最低成本寿命,只有当生产任务紧迫,或生产中出现不平衡的薄弱环节时,才选用最高生产率寿命。

实际确定时通常应考虑如下因素。

1)对于制造、刃磨比较简单,成本不高的刀具,例如车刀、钻头等,寿命可定低一点;反之,则寿命应选高一点,如铣刀、拉刀及齿轮刀具。

2)对于装刀、换刀和调刀比较复杂的多刀机床、组合机床与自动化加工刀具,寿命应取得高一些。机夹可转位车刀和陶瓷刀具,其换刀时间短,寿命可选得低些。(https://www.chuimin.cn)

3)对不满足生产节拍的关键工序,为使车间生产达到平衡,该工序的寿命应选得低一些。当某工序单位时间内所分担到的全厂开支较大时,也应选低些。

4)大件精加工时,为避免在加工同一表面时中途换刀,寿命应规定得高一些,至少应能完成一次走刀。

5)生产线上的应规定为一个班或两个班,以便能在换班时换刀。

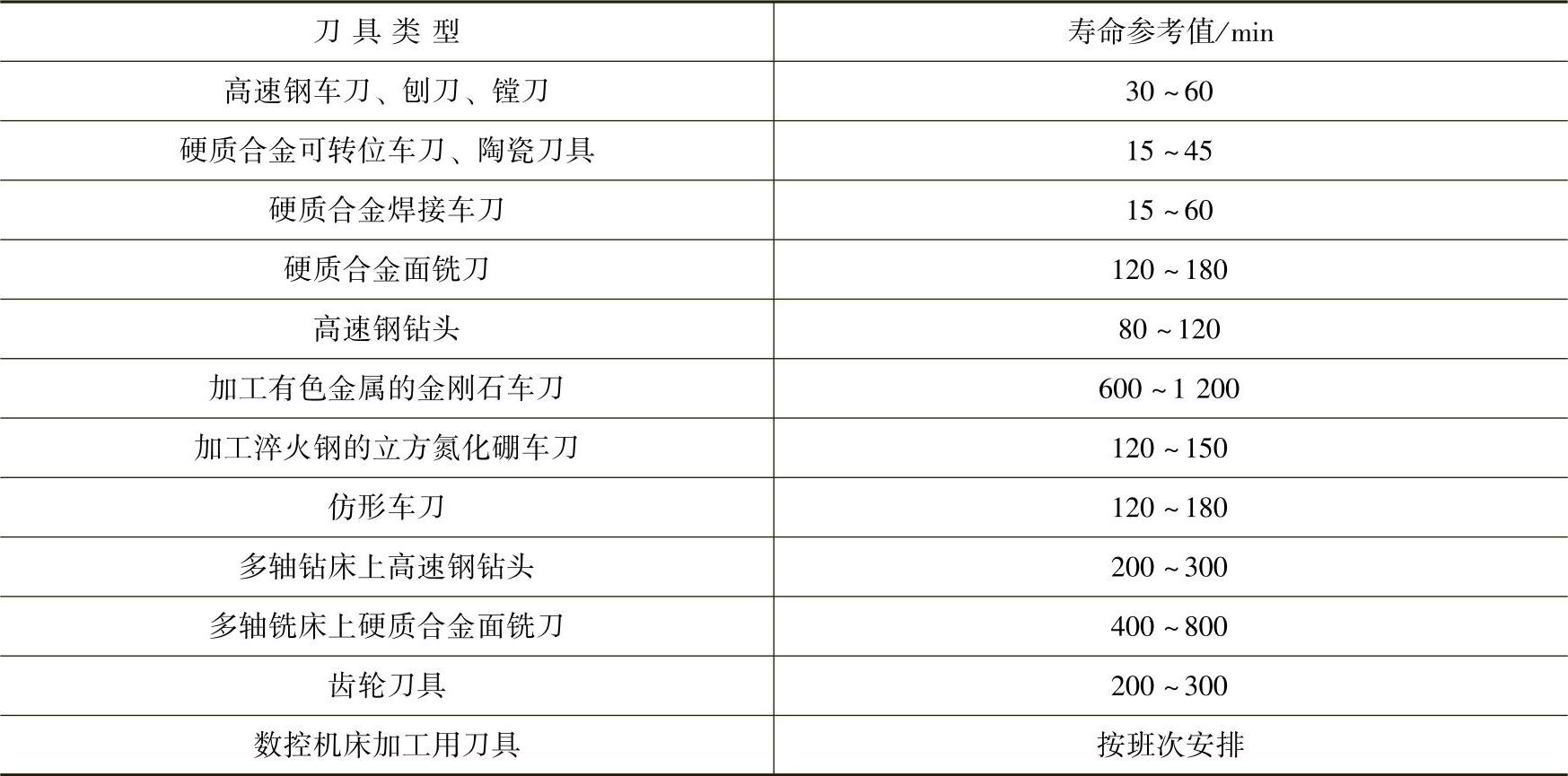

常用刀具合理寿命参考值见表1-1。

表1-1 常用刀具合理寿命参考值

4.刀具的破损

在切削加工中,刀具有时没有经过正常磨损阶段,而在很短时间内突然损坏,这种情况称为刀具破损。破损也是刀具损坏的主要形式之一。

破损是相对于磨损而言的。从某种意义上讲,破损可认为是一种非正常的磨损,因为破损和磨损都是在切削力和切削热的作用下发生的。磨损是逐渐发展的过程,而破损是突发的。破损的突然性很容易在生产过程中造成较大的危害和经济损失。

刀具的破损形式分为脆性破损和塑性破损。

(1)脆性破损硬质合金刀具和陶瓷刀具切削时,在机械应力和热应力冲击作用下,经常发生以下几种形态的破损:

1)崩刃。切削刃产生小的缺口。在继续切削中,缺口会不断扩大,导致更大的破损。用陶瓷刀具切削及用硬质合金刀具作断续切削时,常发生这种破损。

2)碎断。切削刃发生小块碎裂或大块断裂,不能继续进行切削。用硬质合金刀具和陶瓷刀具作断续切削时,常发生这种破损。

3)剥落。在刀具的前、后面上出现剥落碎片,经常与切削刃一起剥落,有时也在离切削刃一小段距离处剥落。陶瓷刀具端铣时常发生这种破损。

4)裂纹破损。长时间进行断续切削后,因疲劳而引起裂纹的一种破损。热冲击和机械冲击均会引发裂纹,裂纹不断扩展合并就会引起切削刃的碎裂或断裂。

(2)塑性破损在刀具前面与切屑、后面与工件接触面上,由于过高的温度和压力的作用,刀具表层材料将因发生塑性流动而丧失切削能力,这就是刀具的塑性破损。抗塑性破损能力取决于刀具材料的硬度和耐热性。硬质合金和陶瓷的耐热性好,一般不易发生这种破损。相比之下,高速钢耐热性较差,较易发生塑性破损。

可采取以下相应措施防止刀具破损:

1)合理选择刀具材料。用做断续切削的刀具,刀具材料应具有一定的韧性。

2)合理选择刀具几何参数。选择合适的几何参数,可使切削刃和刀尖有较好的强度。在切削刃上磨出负倒棱是防止崩刃的有效措施。

3)保证刀具的刃磨质量。切削刃应平直光滑,不得有缺口,刃口与刀尖部位不允许烧伤。

4)合理选择切削用量。防止出现切削力过大和切削温度过高的情况。

5)工艺系统应有较好的刚性。防止因为振动而损坏刀具。

相关文章

PRM 5002.4:刀具偏置的加入方式选择,当PRM5002.4=0时,刀具偏置将加入到工件坐标系的原点偏置;当PRM5002.4=1时,刀具偏置将加入到实际需要移动的距离中。PRM 5002.6:刀具偏置的生效方式选择,当PRM5002.6=0时,刀具偏置在执行指令T时生效;当PRM5002.6=1时,刀具偏置在坐标轴运动时生效。......

2025-09-29

3)为刀具隔热,保护刀具不受切屑影响。涂层刀具常有的基体材料主要有硬质合金和高速钢,其中以硬质合金应用最多。TiC与工件材料仅有轻微的反应,因此,涂层刀片比硬质合金基体有较好的抗化学磨损能力。涂层还可明显减少刀具表面和工件材料的相互扩散作用。表3-13是常见涂层的物理力学性能。......

2025-09-29

表面物质在摩擦过程中不断损失的现象称为磨损。根据黏着程度的不同,黏着磨损可分为轻微磨损、涂抹、擦伤、胶合和咬死。这种磨粒的机械作用在很大程度上与磨粒的硬度、大小和形状以及载荷作用下磨粒与被磨损面的机械性能有关。齿轮和滚动轴承的主要磨损形式就是表面疲劳磨损。......

2025-09-29

刀具路径重播是指沿一条或几条刀具路径显示刀具的运动过程。通过刀具路径模拟中的重播,用户可以完全控制刀具路径的显示,既可查看程序对应的加工位置,又可查看各个刀位点的相应程序。当在图2.8.2所示的“刀轨可视化”对话框中选择选项卡时,对话框上部的路径列表框列出了当前操作所包含的刀具路径命令语句。......

2025-09-29

表3-1 断路器机构常用材料的牌号和性能技术指标将框架断路器闭合与分断过程中打击杆的载荷谱导入nCode疲劳分析软件,并计算其应变疲劳寿命分布,如图3-13所示为打击杆分别选用A3钢、调质45钢和调质40Cr时的寿命分布云图。2)打击杆6532号节点的疲劳寿命最短,即使选用材料为调质40Cr时,其疲劳寿命也仅有6188次,不能满足预期10000次机械寿命的要求。......

2025-09-29

工作寿命是重载型扶梯的重要技术指标。因此要求桁架必须有更高的工作寿命。在大修周期内,主驱动机、主驱动轴、导轨、电缆等主要部件应能正常工作。如前所述,重载型自动扶梯主要部件的工作寿命一般按140000h进行设计,相当于20年的工作寿命。在机件的寿命计算中,可以每3h中1h以100%制动载荷运行,其余2h的平均载荷为60%的制动载荷计算等效载荷,约为80%的制动载荷。......

2025-09-29

动态刀具轨迹显示的图形参数设定的内容及操作和图形显示稍有不同,说明如下。4)用MDI面板输入需要进行动态刀具轨迹显示的加工程序号后,按软功能键〖绘图选择〗,选定加工程序。6)按软功能键〖执行〗,LCD显示图10.4-8所示的刀具轨迹初始显示页面。刀具位置显示的操作步骤如下:1)完成上述的刀具轨迹绘制。3)自动执行已生成刀具轨迹的加工程序。......

2025-09-29

相关推荐