随着混合量热法和热平衡方程的建立,可测定热质传递的量,并能够计算出物体的热容和纯物质的比热容。而物体升高1℃所需的热量叫做该物体的热容,单位为cal·K-1。它主要有比热容、相变潜热、燃烧值等的测定。物质比热容的测定根据热平衡方程可以知道,一些系统放出热量的总和必等于其余系统吸收热量的总和,据此,就可以求得发出热量的物质的比热容。......

2025-09-29

1.切削力

切削加工时,在刀具的作用下,切削层金属、切屑和工件已加工表面都要产生弹性变形和塑性变形,这些变形所产生的抗力分别作用在前面和后面上;同时,由于切屑沿前面流出,刀具与工件之间有相对运动,所以还有摩擦力作用在前面和后刀面上。这些作用在刀具上的合力就是总切削力F,简称切削力。

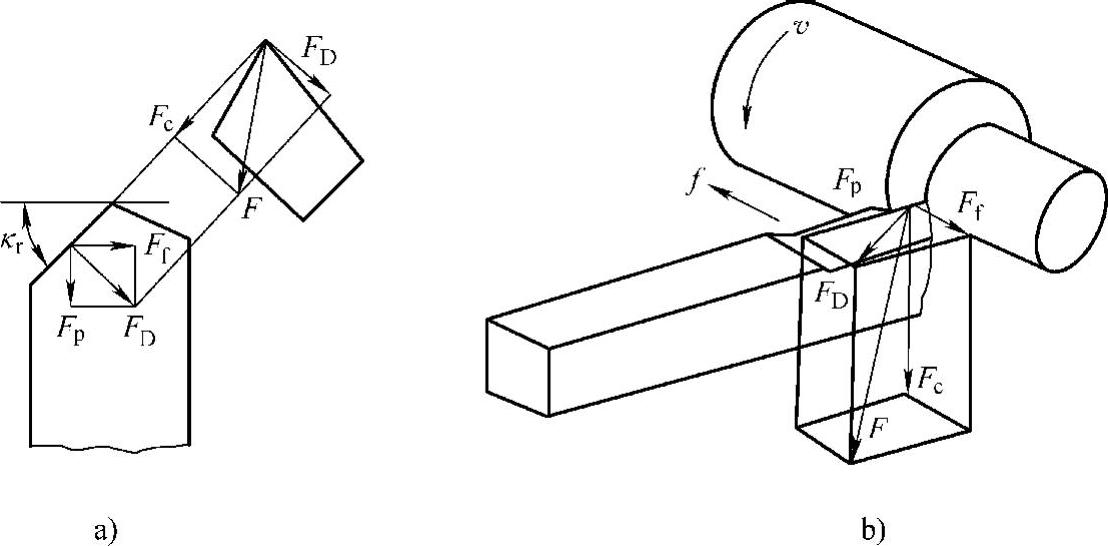

由于F受很多因素的影响,因此,其大小和方向都是不固定的。为了便于分析力的作用和测量切削力的大小,常常将总切削力F分解为图1-11所示的三个互相垂直的切削分力。

图1-11 切削力的分解

(1)主切削力Fc是总切削力在主运动方向上的分力。主切削力是切削力中最大的一个分力,其所消耗的功率占总功率的95%~99%。它是计算机床动力,校核刀具、夹具的强度与刚度的主要依据。

(2)背向力Fp是总切削力在切削深度方向上的分力。与进给运动方向垂直。此力作用在机床—夹具—工件—刀具刚度最弱的方向上,容易引起振动与加工误差,它是设计和校验系统刚度和精度的基本参数。

(3)进给力Ff是总切削力在进给运动方向上的分力。与进给运动方向一致。Ff作用在机床的进给机构上,是核算和校验机床进给系统的动力、强度及刚度的主要依据。

目前,生产中计算切削分力的经验公式可分两类,一类是指数公式,另一类是按单位切削力进行计算,详细情况可参阅有关工艺手册。

影响切削力的主要因素有以下几点。

1)工件材料。强度和硬度越高,变形抗力越大,切削力就越大。当材料强度相同时,塑性和韧性大的材料,加工时切削力就大。钢的强度与塑性变形大于铸铁,因此,同样情况下切削钢时产生的切削力要大于切削铸铁时的切削力。

2)切削用量。进给量f、背吃刀量ap的增大,都会使切削面积AD增大,变形与摩擦增大,切削力增大,但两者的影响程度不同。ap增大1倍,F也增大1倍,而f增大1倍,Fc增大约70%。这是由于ap增大时单位切削力基本不变,f增大时单位切削力减小。F增大时hD增大,切屑底层的剧烈变形层占整个切削层的比例减小,使平均变形程度下降,Fc随着进给量f的增大而减小。

切削速度对切削力的影响因材料不同而异。加工塑性金属时,当vc<40m/min时,由于积屑瘤的产生与消失,刀具实际前角增大或减小,从而引起切屑变形的变化,导致切削力的变化。当vc>40m/min时,随着速度的增加,温度升高,摩擦因数减小,使切削力降低。加工脆性材料时,形成崩碎切屑,切屑与前面的摩擦很小,vc对切削力的影响不大。

3)刀具几何参数。前角γ0对切削力的影响较大。当γ0增大时,切屑从前面流出较容易,切屑变形减小,切削力减小。主偏角κr和刃倾角λs对背向力Fp和进给力Ff的影响较大。当Kr或λs增大时,背向力Fp减小,进给力Ff增大。

2.切削功率

消耗在切削过程中的功率称为切削功率Pm。切削功率为切削力Fc和进给力Ff所消耗功率之和。因背向力Fp没有位移,故不消耗功率。即

式中 Fc——切削力,单位为N;

vc——切削速度,单位为m/s;

Ff——进给力,单位为N;(https://www.chuimin.cn)

vf——进给速度,单位为mm/s。

一般情况下,Ff所消耗的功率(约占Pm的1%~2%)远小于Fc所消耗的功率,因此,上式可简化为

Pm=10-3Fcvc (1-9)

机床电动机功率

PE≥Pm/ηm

式中 ηm——机床传动效率,一般取0.75~0.85。

3.切削热

切削过程中所消耗的能量绝大部分都转变成了热量(称作切削热),只有1%~2%的功以形成新表面和改变晶格等形式作为应变能被贮存在工件材料中。

切削热主要来自下述三个方面:

1)单位时间内被加工材料的弹、塑性变形功转变的热Qb;

2)单位时间内刀具前面与切屑底部摩擦所产生的热Qq;

3)单位时间内刀具后面与工件表面摩擦所产生的热Qh。

Q=Qb+Qq+Qh( 1-10)

如果忽略在进给运动中所做的功,则单位时间内所产生的热量等于在主运动中单位时间内所做的功,即

Q=Fcvc (1-11)

式中 Fc——切削力;

vc——切削速度。

切削热的传出:切削区里所产生的切削热,在切削过程中分别由切屑、工件、刀具和周围介质传导出去。在干切削条件下,通常大部分切削热由切屑带走,其次为工件和刀具,介质传出的热量则最少。

4.切削温度

在切削过程中,某一瞬时工件、切屑、刀具上各点的温度通常是不相同的,而且温度的分布,也就是温度场是随时间而变化的。一般所说的切削温度是指前面与切屑接触区域的平均温度。

相关文章

随着混合量热法和热平衡方程的建立,可测定热质传递的量,并能够计算出物体的热容和纯物质的比热容。而物体升高1℃所需的热量叫做该物体的热容,单位为cal·K-1。它主要有比热容、相变潜热、燃烧值等的测定。物质比热容的测定根据热平衡方程可以知道,一些系统放出热量的总和必等于其余系统吸收热量的总和,据此,就可以求得发出热量的物质的比热容。......

2025-09-29

氧化铁是热剂中含量最多并起主要作用的材料,因此必须严格按照热剂技术规程加工。大大降低了生产过程的能耗。为了热剂的稳定反应,控制FeO和Fe2O3的含量是必需的手段。铁粉加入量较大,一般占热剂重量的10%。......

2025-09-29

对切削加工区加注冷却介质的目的主要是冷却、润滑、排屑和被加工面的防锈保护,从而达到保护刀具,减少切削热,提高工件加工质量和生产率之目的。切削加工的冷却方法大体上可以理解为三种:湿式浇注冷却、自然冷却和干(亚干)式冷却。自然冷却 在切削加工中仅依靠自然环境冷却作用满足加工要求,这主要是相对目前加注切削液冷却切削方法而言,除自然环境外切削加工时不加任何“修饰”完成加工任务,如对铸铁材料的传统加工工艺。......

2025-09-29

由于在切削过程中不使用或使用少量的切削液,干切削加工规律将明显不同于加注切削液的湿切削规律。所以,必须进行系统的试验与应用研究,建立干切削的基本理论体系。图1-4 干切削加工技术的研究体系要使干切削加工技术广泛应用于生产实际,还需要对其相关技术进行深入的研究。2)干切削加工的刀具材料及其涂层技术研究。4)干切削加工刀具的几何参数选择及优化方法研究。6)干切削加工工艺系统的匹配研究。......

2025-09-29

由于干切削存在上述现象,所以对干切削机床的要求和使用与湿式切削有所不同。干切削机床必须具有良好的散热、排屑及吸尘装置和具有良好刚性的基础部件。1)干切削机床应有较高的刚性,以避免加工中产生振动。3)干切削机床应尽可能是高速机床,这种机床可降低30%左右的切削力,95%以上的切削热可由切屑带走,工件可基本保持室温状态。......

2025-09-29

普通的填丝TIG焊,焊接过程稳定,质量好,但效率低。为此,通常采用交流电源加热填充焊丝或采用脉冲调制,并限制加热电流不超过焊接电流的60%,使TIG焊电弧和热丝电流峰值相互交替,以减少磁偏吹。热丝TIG焊焊接效率整整提高了一倍。此外热丝TIG焊还可以减少焊缝中的裂纹。热丝TIG焊由于效率高,通常可使焊接速度增加3~5倍,因此可应用于快速焊的生产线上。......

2025-09-29

同样,物体单位表面积的有效辐射称为有效辐射密度,用J表示。根据定义有J=e+ρG=εσT4+ρG 3.平板间的辐射换热设有两块靠的很近且平行放置的平板,不仅都是灰体,而且都是“朗伯表面”,如图3-13所示。根据发射率的定义及斯蒂芬-波尔兹曼定律,可知e=εeb=εσT4 投射辐射是指由外界投射在物体表面的辐射。......

2025-09-29

根据式,取加热体的导热系数为λj=24.8W/(m·K),可得加热体的热阻为双金属片材料为5J20110,形状为梯形。在5.6.1中提到,为了计算的简便,在进行热路计算时仅将加热体当作唯一热源。它们共同对断路器内部零件的温升产生影响。加热体占所有热源总和的百分比为16.6%。C3=mn×cn×0.166 断路器外壳为塑料,质量mk=0.29kg,比热ck=1100J/。C4=mk×ck×0.166 电磁铁等效热路的热容的单位为J/K。......

2025-09-29

相关推荐