形成这种切屑时,切削过程平稳,切削力波动较小,已加工表面粗糙度值较小,但带状切屑会缠绕工件、刀具等,需采取断屑措施。产生崩碎切屑时,切削热和切削力都集中在主切削刃和刀尖附近,刀尖容易磨损,并产生振动,从而影响加工件的表面粗糙度。同一加工件,切屑的类型可以随切削条件的不同而改变,在生产中,常根据具体情况采取不同的措施来得到需要的切屑,以保证切削加工的顺利进行。......

2023-06-29

1.切屑的类型

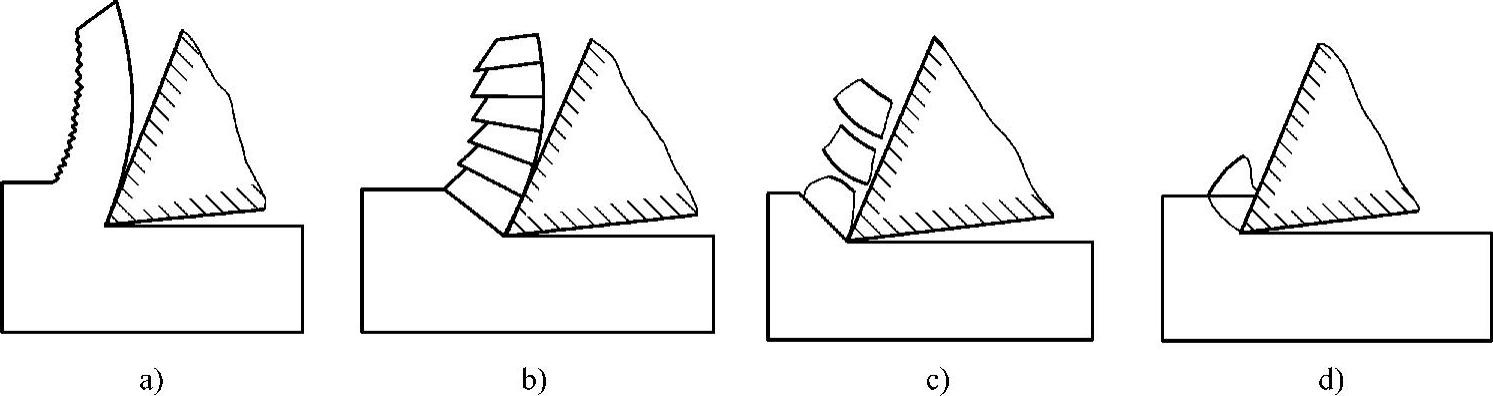

由于工件的材料不同,切削条件各异,切削过程中生成的切屑形状是多种多样的。切屑的形状主要分为带状、节状、粒状和崩碎四种类型,如图1-7所示。

图1-7 切屑类型

a)带状切屑 b)节状切屑 c)粒状切屑 d)崩碎切屑

1)带状切屑。这是最常见的一种切屑。它的内表面是光滑的,外表面呈毛茸状。加工塑性金属时,在切削厚度较小、切削速度较高、刀具前角较大的工况下常形成此类切屑。

2)节状切屑。又称挤裂切屑。它的外表面呈锯齿形,内表面有时有裂纹。在切削速度较低、切削厚度较大、刀具前角较小时常产生此类切屑。

3)粒状切屑。又称单元切屑。在切屑形成过程中,如剪切面上的剪切应力超过了材料的断裂强度,切屑单元从被切材料上脱落,形成粒状切屑。

4)崩碎切屑。切削脆性金属时,由于材料塑性很小、抗拉强度较低,刀具切入后,切削层金属在刀具前面的作用下,未经明显的塑性变形就在拉应力作用下脆断,形成形状不规则的崩碎切屑。加工脆性材料时,切削厚度越大越易得到这类切屑。

前三种切屑是加工塑性金属时常见的切屑类型。形成带状切屑时,切削过程最平稳,切削力波动小,已加工表面的表面粗糙度值较小;形成粒状切屑时切削过程中的切削力波动最大。前三种切屑类型可以随切削条件变化而相互转化,例如,在形成节状切屑工况下,如进一步减小前角、降低切削速度或加大切削厚度,就有可能得到粒状切屑;反之,如提高切削速度或减小切削厚度,就可得到带状切屑。

2.切屑的控制

在生产实践中,我们会看到不同的排屑情况。有的切屑打成螺卷状,到一定长度时自行折断;有的切屑折断成C形、6形;有的碎成针状或小片,四处飞溅,影响安全;有的带状切屑缠绕在刀具和工件上,易造成事故。不良的排屑状态会影响生产的正常进行,因此切屑的控制具有重要意义,这在自动化生产线上加工时尤为重要。

切屑经第Ⅰ、Ⅱ变形区的剧烈变形后,硬度增加,塑性下降,性能变脆。在切屑排出的过程中,当碰到刀具后面、工件上过渡表面或待加工表面等障碍时,如某一部位的应变超过了切屑材料的断裂应变值,切屑就会折断。图1-8所示为切屑碰到工件或刀具后面而折断的情况。

研究表明,工件材料脆性越大(断裂应变值越小)、切屑厚度越大、切屑卷曲半径越小,切屑就越容易折断。可采取以下措施对切屑进行控制。

图1-8 切屑碰到工件或刀具后面折断

a)切屑碰工件折断 b)切屑碰刀具后面折断

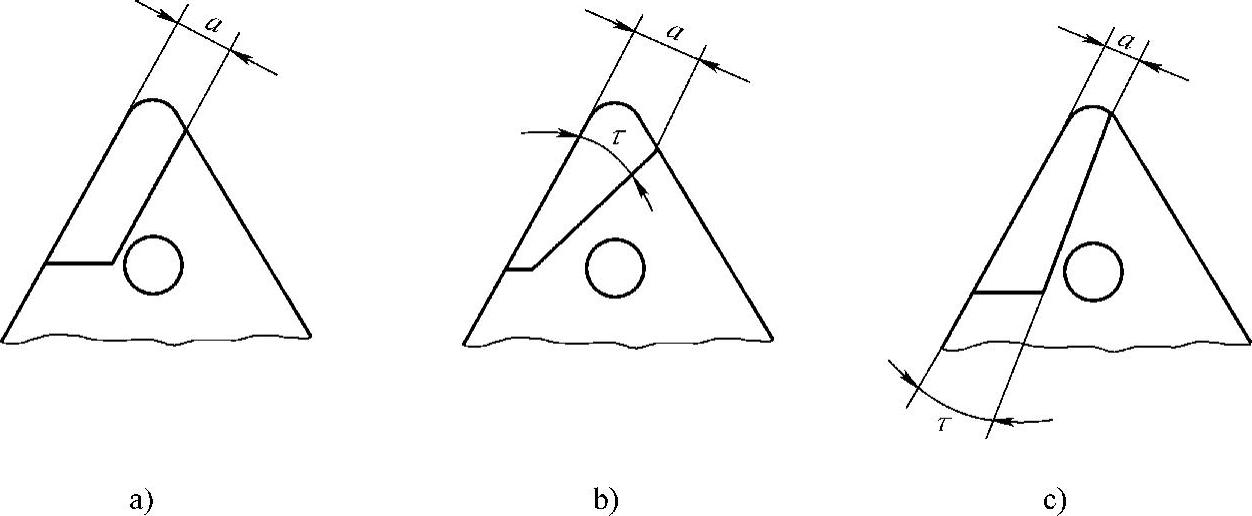

1)采用断屑槽。通过设置断屑槽对流动中的切屑施加一定的约束力,使切屑应变增大,切屑卷曲半径减小。断屑槽的尺寸参数应与切削用量的大小相适应,否则会影响断屑效果。常用的断屑槽截面形状有折线形、直线圆弧形和全圆弧形,如图1-9所示。前角较大时,采用全圆弧形断屑槽刀具的强度较好。断屑槽位于前面上的形式有平行、外斜、内斜三种,如图1-10所示。外斜式常形成C形屑和6形屑,能在较宽的切削用量范围内实现断屑;内斜式常形成长紧螺卷形屑,但断屑范围窄;平行式的断屑范围居于上述两者之间。

图1-9 断屑槽截面形状

a)折线形 b)直线圆弧形 c)全圆弧形

图1-10 前面上的断屑槽形状

a)平行式 b)外斜式 c)内斜式

2)改变刀具角度。增大刀具主偏角κr与切削厚度,有利于断屑。减小刀具前角,切屑易于折断。刃倾角λs可以控制切屑的流向,λs为正值时,切屑常卷曲后碰到后面折断形成C形屑或自然流出形成螺卷屑;λs为负值时,切屑常卷曲后碰到已加工表面折断成C形屑或6形屑。

3)调整切削用量。提高进给量f使切削厚度增大,对断屑有利;但增大f会增大加工表面粗糙度值。适当地降低切削速度使切削变形增大,也有利于断屑,但这会降低材料切除效率。须根据实际条件适当选择切削用量。

有关数控机床加工工艺入门与提高的文章

形成这种切屑时,切削过程平稳,切削力波动较小,已加工表面粗糙度值较小,但带状切屑会缠绕工件、刀具等,需采取断屑措施。产生崩碎切屑时,切削热和切削力都集中在主切削刃和刀尖附近,刀尖容易磨损,并产生振动,从而影响加工件的表面粗糙度。同一加工件,切屑的类型可以随切削条件的不同而改变,在生产中,常根据具体情况采取不同的措施来得到需要的切屑,以保证切削加工的顺利进行。......

2023-06-29

能防止树脂障碍产生的助剂称为树脂控制剂。通过在浆中加入树脂控制剂的方法来减少树脂给制浆造纸生产带来的危害是工业中常用而有效的方法。非离子型表面活性剂是最有效的一种树脂控制剂,阴离子型表面活性剂比非离子型要差一些。......

2023-06-23

中点法着眼于环境影响的中间过程,即当前被关注的环境问题,能直观地解释LCI数据对环境问题的贡献度,如CML2002和EDIP方法[66,122]等。特征化就是计算过程的抽象描述,它以环境过程的有关科学知识为基础,将每一种影响大类中的不同影响类型进行汇总,包括对LCI结果进行统一单位换算,并在一种影响类型内对换算结果进行合并。当前应用较广泛的几种生命周期影响评价方法对影响类型及特征化的规定如表3-1所示。......

2023-06-25

在直流电路中,直流电源提供的功率全部为有功功率。有功功率与视在功率的比值称为功率因数,用cosφ表示,cosφ=P/S。为了减少电动机的无功功率,应选用合适的功率,避免出现“大牛拉小车”或让电动机空载运行的情况。图2-12 用电压表和电流表测量功率的两种测量电路......

2023-06-15

根据多工位级进模冲压工艺特点、工位间送进方式、排样有无搭边及冲切工艺废料方法等,可将多工位级进模冲裁件排样归纳为以下几种类型及排布方法:1.分切组合排样各工位分别冲切冲裁件的一部分,工位与工位之间相对独立,互不相干,其相对位置由模具控制,最后组合成完整合格的冲裁件,如图5-10所示。图5-16 混合排样图5-17 无搭边排样多工位级进模的送料方向大都在一个平面上沿直线进行,各工位送料是用送进原材料携带。......

2023-06-26

在旅游经济研究中,人们所使用的旅游乘数有多种不同的类型,其中比较常用的乘数为以下三种:● 营业额乘数或营业收入乘数这一乘数的使用,旨在测量来访游客的单位消费额对该旅游目的地经济活动的影响。换言之,营业额或营业收入乘数,顾名思义,所表示的是单位直接旅游收入与由其所带来的该地全部有关企业的营业收入增量之间的比例关系。......

2023-11-21

使用数字时,不需要特殊指定数字是整型还是浮点型,JavaScript会自动判断数字类型,例如1、2.3、4.56等。因此在JavaScript中,1、1.0、1.00都用1表示,若要对三者进行区分,则需要将它们转换为字符串。图3.2.2JavaScript的数字类型数字前出现减号或负号(-),表示负数;加号(+)表示正数,可以省略。......

2023-11-08

相关推荐