外圆车刀的结构9.1.4.1刀具结构刀具的种类繁多,其中以车刀最为简单、常用,其他各种刀具的切削部分,均可看作是车刀的演变和组合。......

2025-09-29

1.切屑的形成过程

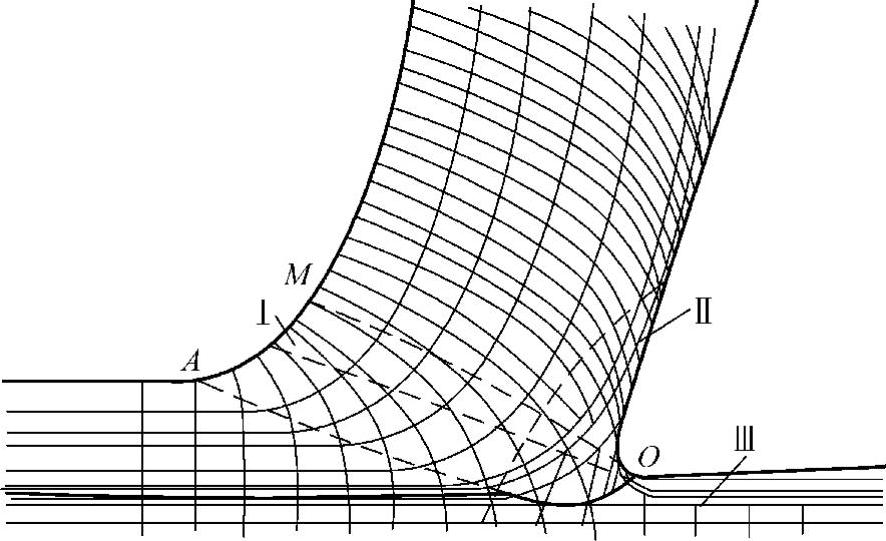

切屑的形成过程是切削层在受到刀具前面的挤压后而产生的以滑移为主的塑性变形过程。图1-3所示是在直角自由切削工作条件下金属切削滑移线和流线示意图。流线的分布表明了切削过程中金属流动的轨迹。图中的罗马数字Ⅰ、Ⅱ、Ⅲ分别代表三个变形区。

图1-3 滑移的流线示意图

2.变形区的划分

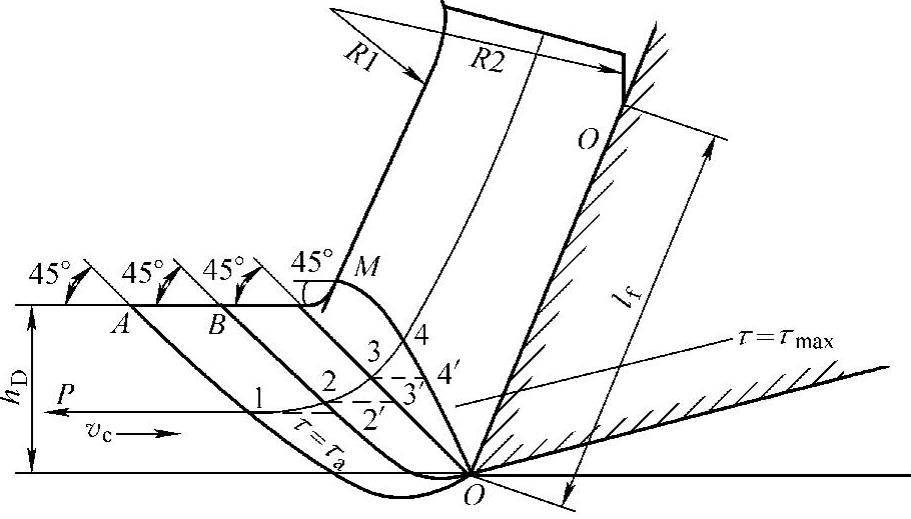

当刀具前面推挤切削层时,在切削层内产生应力场,离切削刃越近,应力越大。在应力场中可以找到切应力τ达到材料屈服强度Re的各点,连接这些点,可以得到曲线OA,如图1-4所示。由于此处τ=Re,所以被切材料在OA线开始剪切滑移,OA称为始滑移线。当被切削金属层中某点P向切削刃逼近,达到点1的位置时,其切应力达到材料的屈服强度Re,点1在向前移动的同时,也沿OA滑移,复合的运动将使点1流动到点2。2′-2就是它的滑移量。由于塑性变形过程中发生强化现象,要继续滑移必须不断提高应力τ,而P点继续向前运动时,由于切削刃的挤压,它所受到的切应力是不断增加的,故滑移将不断发生,滑移量不断增加。当到达点M后,被切材料的流动方向与前面平行,不再滑移,故OM称为终滑线。由此可见,切削层的材料经过一个从OA到OM的剪切变形区而变成切屑。该剪切区通常又称第Ⅰ变形区。剪切区内的剪切线与切削速度方向的夹角为剪切角,约为45°。在一般切削速度范围内,这一变形区的宽度仅为0.02~0.2mm,因此,可以视为一个剪切平面,称为剪切面。

当切削层的金属经剪切滑移后变成切屑沿前面流出时,又受到前面的挤压而产生剧烈摩擦,使切屑进一步变形,使切屑靠近前面的底层金属薄层纤维化,产生一层滞留层,这就形成了第Ⅱ变形区。积屑瘤、刀具磨损等现象主要取决于第Ⅱ变形区的变形。

切削过程中,工件已加工表面由于受到切削刃钝圆部分及后面的挤压及摩擦,也会产生很大的变形,这就是第Ⅲ变形区。由于强烈变形,将使工件表面形成加工硬化层,产生表层残余应力,甚至会伴随出现微观裂纹而严重影响工件表面加工质量和工件使用性能。

图1-4表示了切削时三个变形区的大致位置。由于切削时大部分塑性变形集中在第Ⅰ变形区,所以切削变形的大小主要按第Ⅰ变形区衡量。

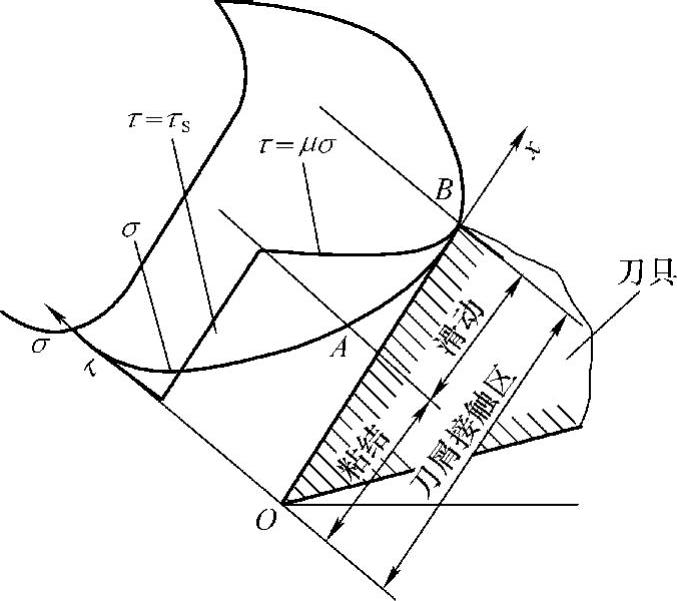

3.前面上的受力与摩擦

经测定,切削钢材时,刀具前面对被切材料产生的正应力σ和切应力τ沿前面的分布如图1-5所示。在切屑与刀具前面接触的OB长度内存在两种不同的解除状态。在靠近切削刃的OA区,由于正应力值大,切屑在前面形成粘结接触,在此区域内,各点的切应力τ基本相同,它等于被切材料的剪切屈服强度Re;在AB区,由于正应力小,切屑在前面上形成滑动接触,切屑相对于前面的摩擦特性服从古典摩擦法则,各点的摩擦因数μ相同。切应力τ=μσ。

由于在一般的切削条件下,来自粘结接触区的摩擦力占前面上总摩擦力的85%,故在研究前面上的摩擦时,应以粘结接触区的摩擦为主要依据。

粘结接触区上各点的摩擦因数

图1-4 第一变形区金属的剪切滑移

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图1-5 刀屑界面上正应力和切应力的分布

式中 σ(·x)——距切削刃x点处的正应力。

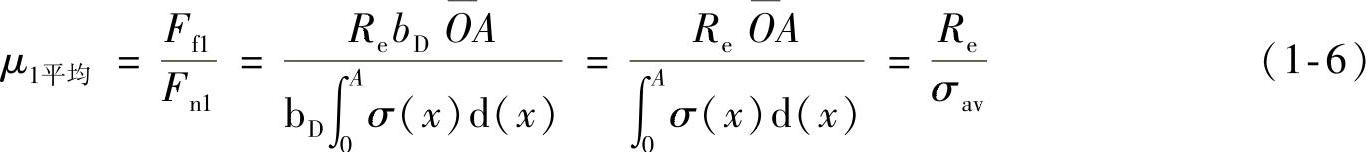

由于σ(x)随x变化,故在粘结接触区切屑与前面的摩擦系数是一个变值,离切削刃越远,摩擦因数越大,其平均摩擦因数

式中 Ff1,Fn1——分别为粘结接触区的摩擦力和正应力;

bD——切削层公称宽度;

σav——粘结接触区平均正应力。

4.积屑瘤

在中等或较低的切削速度下切削塑性金属时,常常会发现一小块很硬的金属粘附在靠近切削刃口的前面上,并代替前面切削刃进行切削,这就是积屑瘤(图1-6)。

(1)积屑瘤产生的原因切削时,由于前面与切屑间的压力很大,切削温度也很高,在切屑底层形成了滞流层。在一定的压力和温度下,底层的滞流层就会与切屑分离并粘结在前面上,形成第一层积屑瘤。由于切屑在不断地连续流出,新的滞流层又粘结在冷焊层上。如此依次层层堆积,积屑瘤就不断增大。积屑瘤增大到一定高度后,切屑与前面的接触条件和受力情况发生变化,就会停止增大。当切削过程中出现冲击、振动或切削力发生变化时,积屑瘤就会局部破碎或者整体脱落。

图1-6 积屑瘤

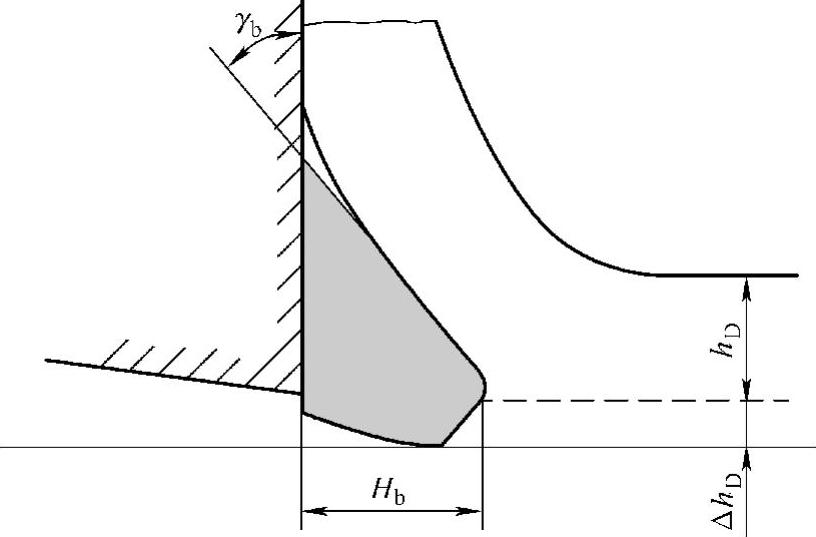

(2)积屑瘤对切削过程的影响积屑瘤的硬度很高(一般为被加工材料的2~3倍),当它覆盖在切削刃上时,可代替切削刃进行切削,对切削刃有一定的保护作用;积屑瘤使刀具的实际前角增大,可使切削力减小;积屑瘤的前端伸出在切削刃之外,使切削层公称厚度增大(增大值为ΔhD),由于积屑瘤的产生、增大和脱落是有一定周期性的,因此ΔhD是变化的,可能引起振动;积屑瘤破碎时,除一部分脱落的碎片被切屑带走外,一部分会流入刀具与工件的接触区,对工件表面形成“犁沟”,使加工表面变得粗糙。碎片还可能嵌入工件表面造成硬质点,加速刀具磨损。总的来说,积屑瘤是弊大于利,一般情况下尤其是精加工时是不希望出现积屑瘤的。

(3)抑制或避免积屑瘤产生的措施加工时控制切削速度,避开产生积屑瘤的中等速度这一速度范围;工件材料的塑性越好,切削时的塑性变形越大,则越容易产生积屑瘤。可将材料进行正火或调质处理,以提高硬度,降低塑性;增大刀具前角、减小进给量、提高刀具表面刃磨质量、选用润滑性能好的切削液等,也可以减小或抑制积屑瘤的产生与增大。

相关文章

这种氧化对金属的抗氧化保护作用较差,镁及其合金就属于此类。而铝及其合金就不属于此类,它形成的抗氧化膜的抗氧化保护作用比较强。以上这些氧化物则更不可能对金属起保护作用。表1-4 一些常用金属的α值合金化学成分的影响 凡加入合金中能使合金的氧化膜变得疏松的元素,将增加此合金的氧化程度。......

2025-09-29

切削过程中的各种物理现象都是以变形为基础的。切削层金属是经过第Ⅰ、Ⅱ、Ⅲ变形区的变形后,形成切屑和新表面。由于τs与材料和温度有关,σav随材料、切削用量、刀具参数等的变化而变化,且变化范围很大。(二)积屑瘤在切削塑性材料、切削速度较低时,刀具靠近切削刃的前刀面上粘附着硬度很高的金属团块,如图1-19所示。4)使用切削液,降低切削温度和减小摩擦,都可拟制积屑瘤的产生。......

2025-09-29

这种随变形程度增大,变形金属的强度、硬度上升,而塑性、韧性下降的现象称为加工硬化。实际生产中将这种再结晶处理称为再结晶退火,它常作为冷变形加工过程中的中间退火,用于恢复金属材料的塑性以便于继续加工。......

2025-09-29

化学吸附时金属与被吸附的气体间的结合力比物理吸附大得多。气体的扩散 被化学吸附在金属表面的气体,如能溶解在该金属中,它就会向此金属内部扩散。气体在金属中的溶解度一般较小,但也会使金属的体积发生变化,并伴随着吸热、放热现象发生。......

2025-09-29

划线、装配、修理属于钳工的工作范围,但不属于切削加工。机械加工是由工人操作金属切削机床进行的切削加工。这里仅介绍机械加工的基础知识。金属切削加工的形成由机床、夹具、刀具和工件组成,且刀具与工件间具有确定的相对运动轨迹的切削加工系统,称为金属切削加工的工艺系统。在一般的切削加工中,切削用量是切削速度、进给量和背吃刀量的总称。......

2025-09-29

在合金的真空熔炼过程中,元素的挥发损失将主要是Al元素的挥发损失。真空熔炼的目的是避免气氛中间隙元素对合金的污染,而TiAl合金熔体中的主要成分铝具有较高的饱和蒸气压,在真空熔炼过程中极易产生挥发损失,严重影响合金成分的准确性,而且挥发产物污染真空系统。因此熔炼TiAl合金时,为了防止合金熔体中铝的沸腾,真空度不宜过高,应不超过临界值。......

2025-09-29

1.3.2.3 储能荷电状态的管理风电的一次调频不像传统的发电机组那样,受限于机组的机械条件,只能提供介于最小功率值与额定功率值之间的变化功率,但风电的一次调频过程会受到储能系统荷电状态的制约。......

2025-09-29

相关推荐