【摘要】:图4.2-60 提取进口总压对话框图4.2-61 提取转子部件转矩对话框表4.2-1 提取转子部件扭矩的面这里首先要讲的是轴向力的提取步骤,通过轴向力的提取,分析设计是否合理。图4.2-63所示为后处理得到的性能曲线及设计参数的对照。图4.2-64 后处理几何体一般在计算后,首先要提取进出口压强、叶轮转矩等,从而计算出整个泵的单机及整机的扬程、功率、效率等结果,对比设计工况和真实实验值,从而判断数值模拟的正确与否。

前面两部分讲了结构化几何体的结构化网格的划分和前处理,接下来将具体解释后处理的一些操作步骤。

1.外特性结果提取

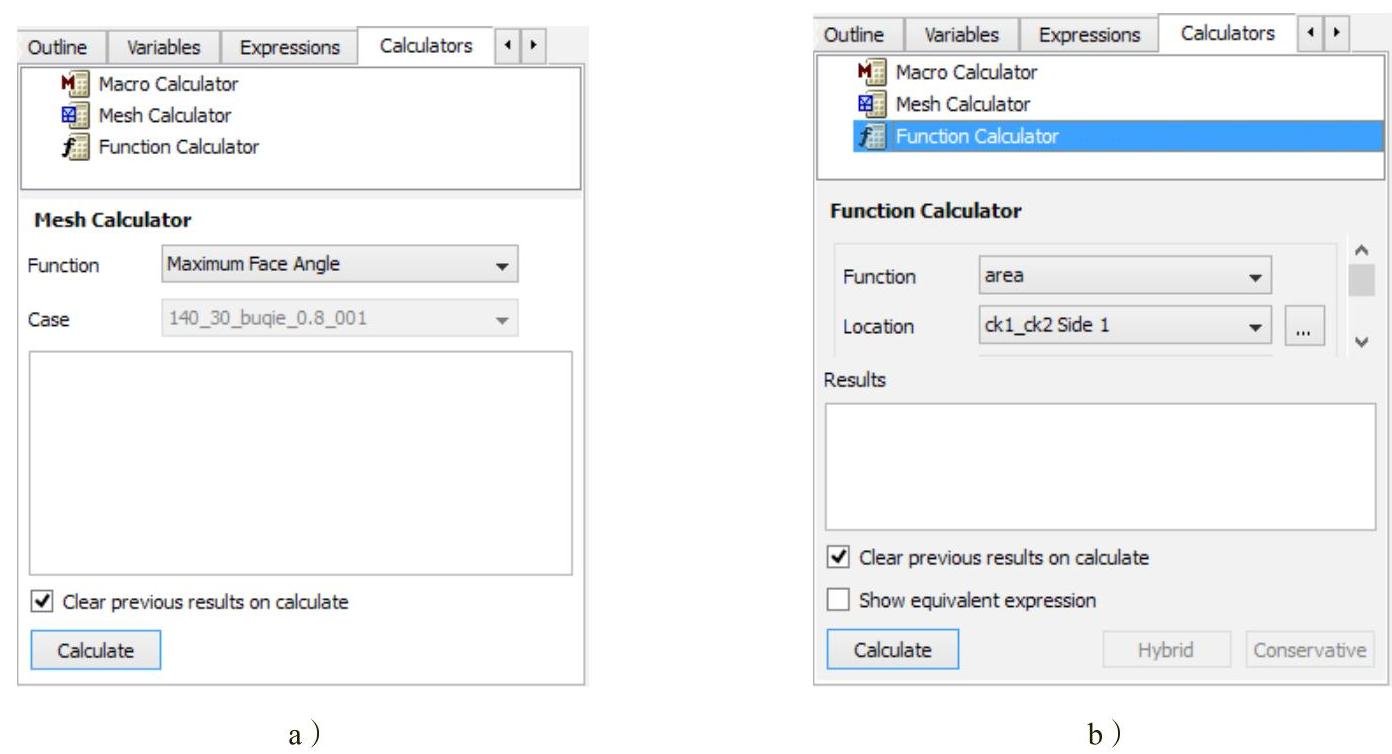

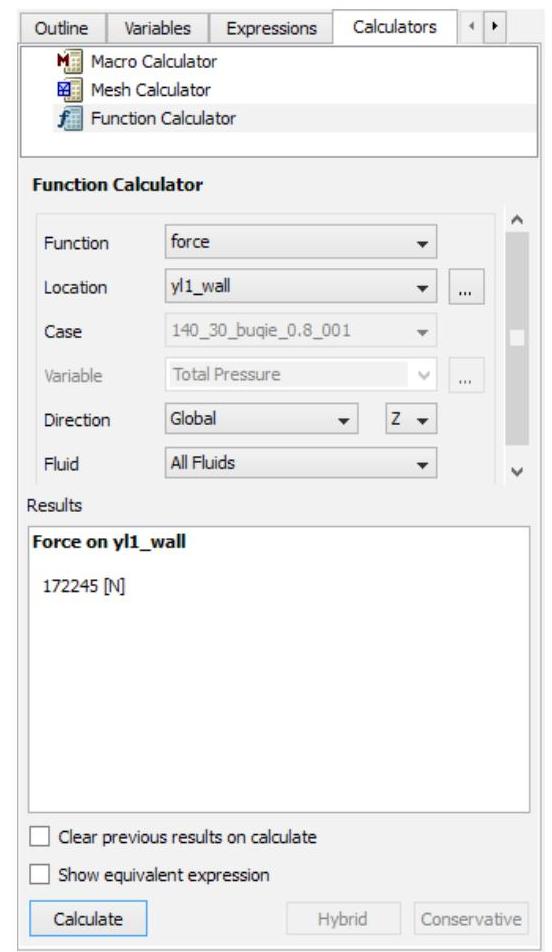

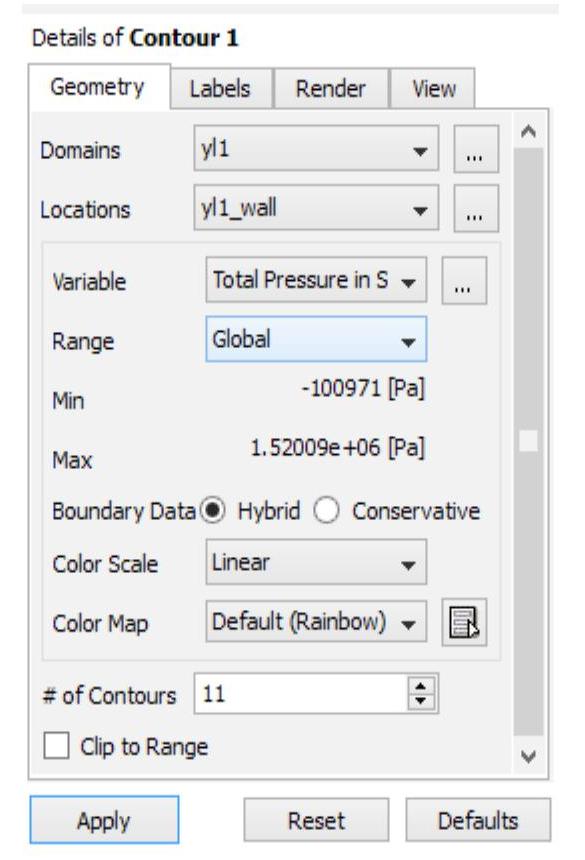

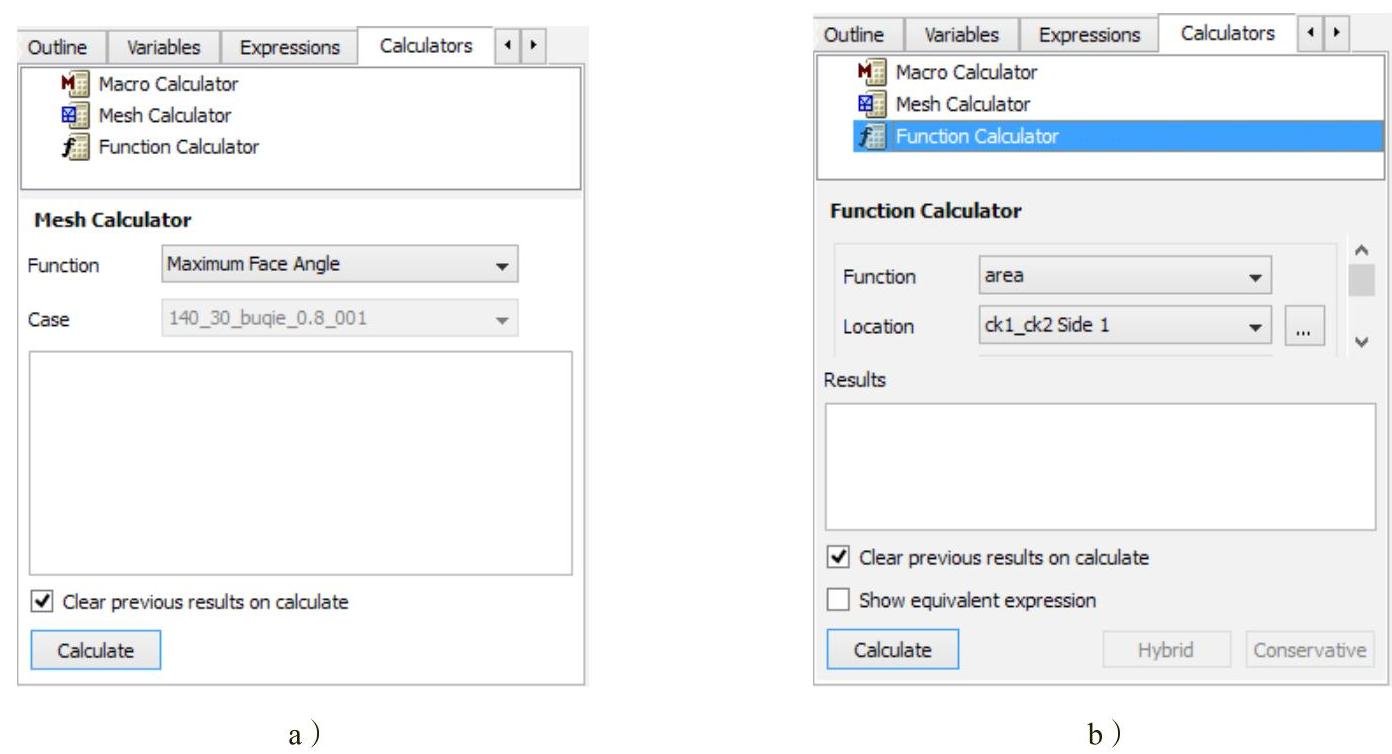

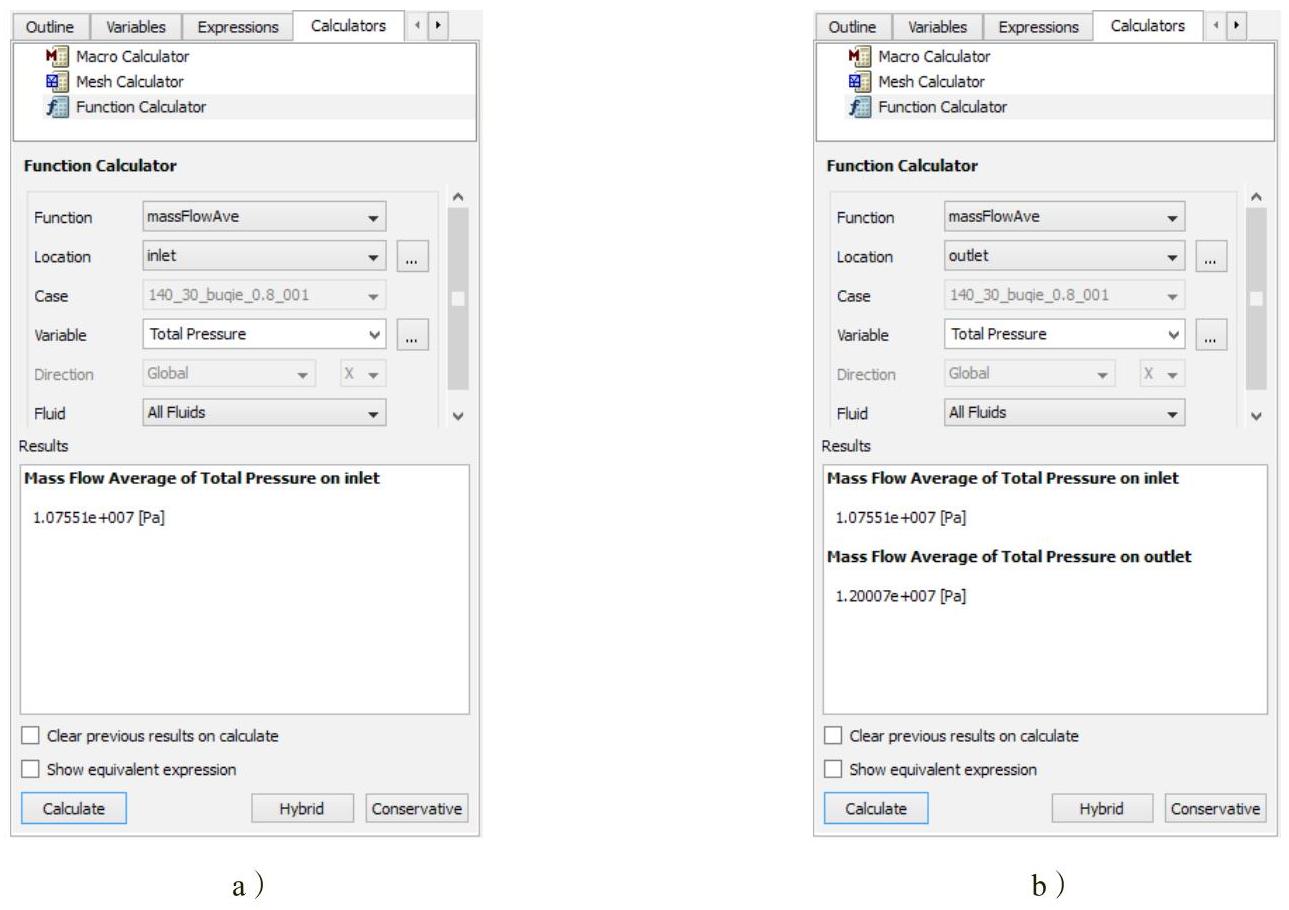

1)首先提取外特性结果,数值模拟的计算就是为了通过计算,而得到和实验相近的结果,一般我们经常会提取整泵转子部件的转矩、受力,分析其功率上是否是全远程叶轮、导叶,轴向力是否很好的平衡,通过对比不同方案的结果,验证方案的正确性。具体步骤为:选择模型树中的Calculators,弹出对话框如图4.2-59a所示的窗口,单击“Function Calculator”,然后会弹出如图4.2-59b所示的对话框。从图中可以看出,窗口的下半部分分为下拉菜单选择栏和结果显示栏,最下面有两个可选部分,“Clear previous results on calculate”表示的是每次提取结果是否清除上次的结果,建议不勾选,“Show equivalent expression”表示的是显示提取结果的算术表达式,这样可以检查提取的结果是否是自己想要提取的结果。

图4.2-59 结果提取对话框

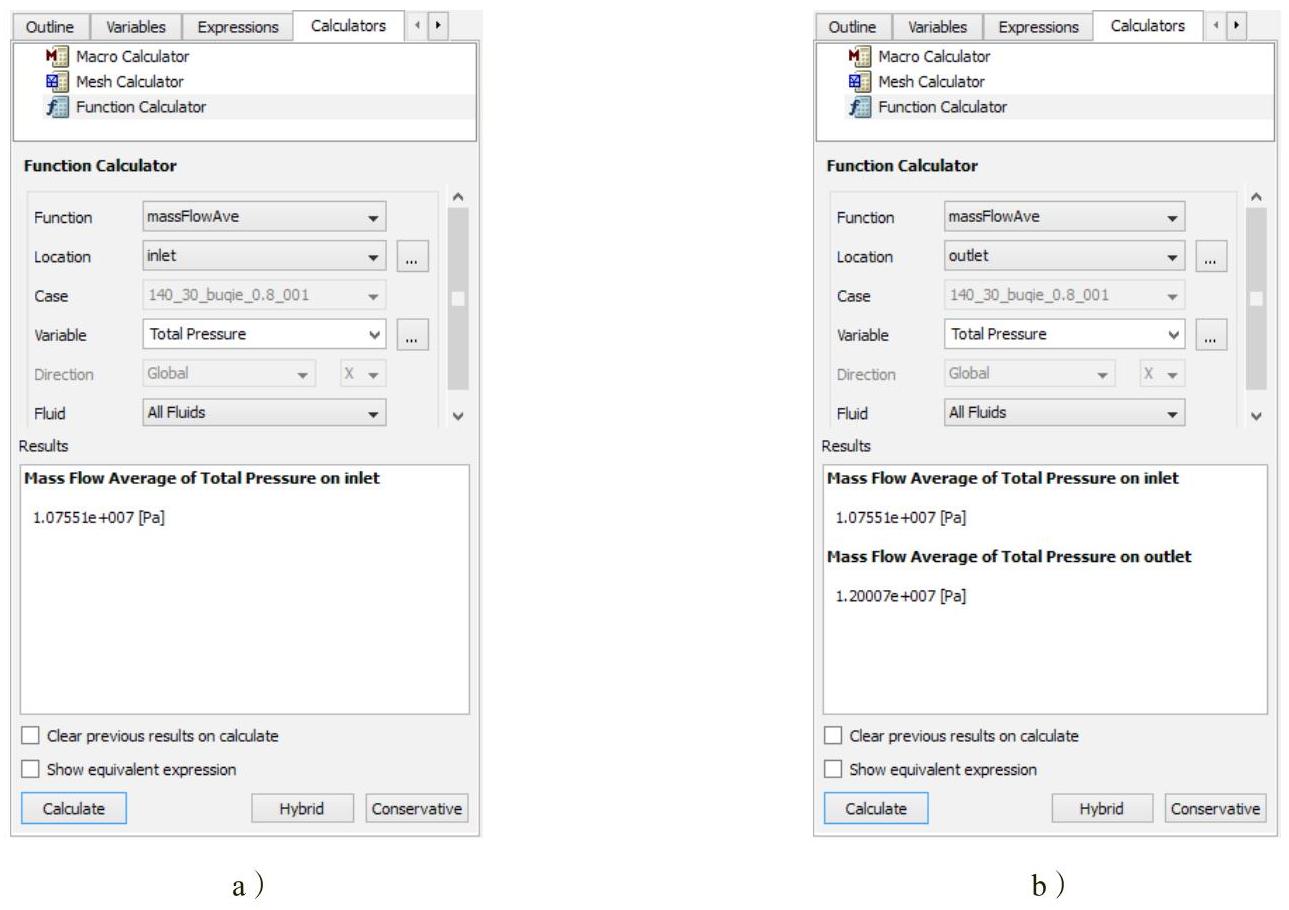

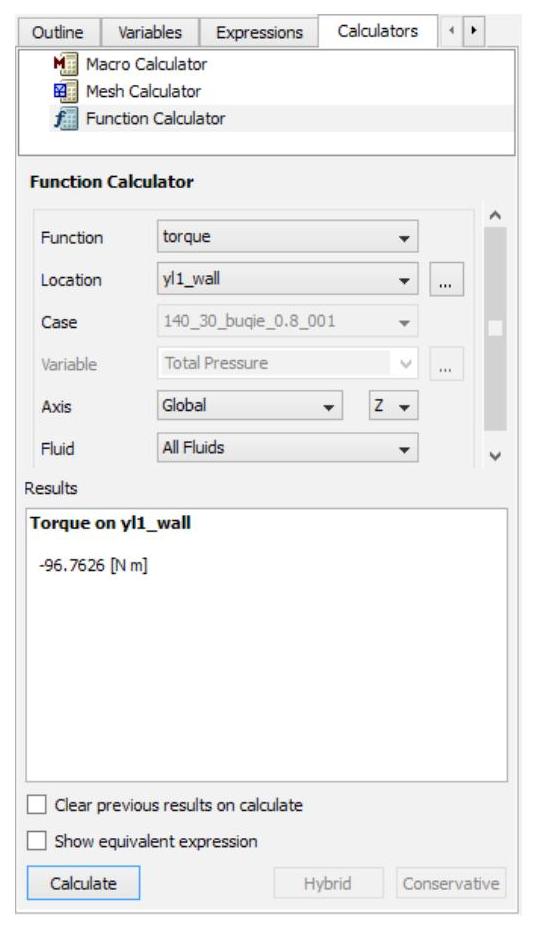

2)在提取结果的下拉菜单中,Function表示提取结果的计算类型,而Location表示提取结果的位置,以及variable表示提取结果的类型。从下拉菜单来看,“massFlow Ave”表示的是对面上做积分的平均值,适合提取面的结果,如进出口面的总压值;而“torque”表示的是提取转子部件旋转面上的转矩,通过计算可以得到叶轮的水力功率,对于轴向力,可以通过旋转“force”来提取。

3)对于本书中的多级泵,我们关心的是泵的扬程、功率以及效率,而提取叶轮的进出口压力及转矩就可以计算其扬程、功率以及效率。具体操作为:首先选择提取结果类型massFlow Ave,提取结果的位置inlet,以及提取结果的类型Total Pressure,其他默认,单击【Calculate】得到如图4.2-60所示的整泵进口总压的结果,同理,可得到出口总压的结果。

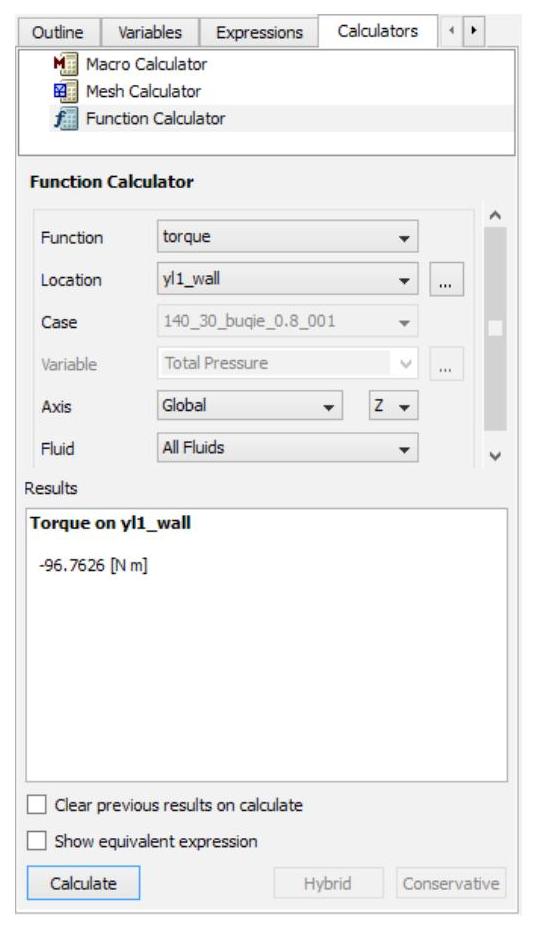

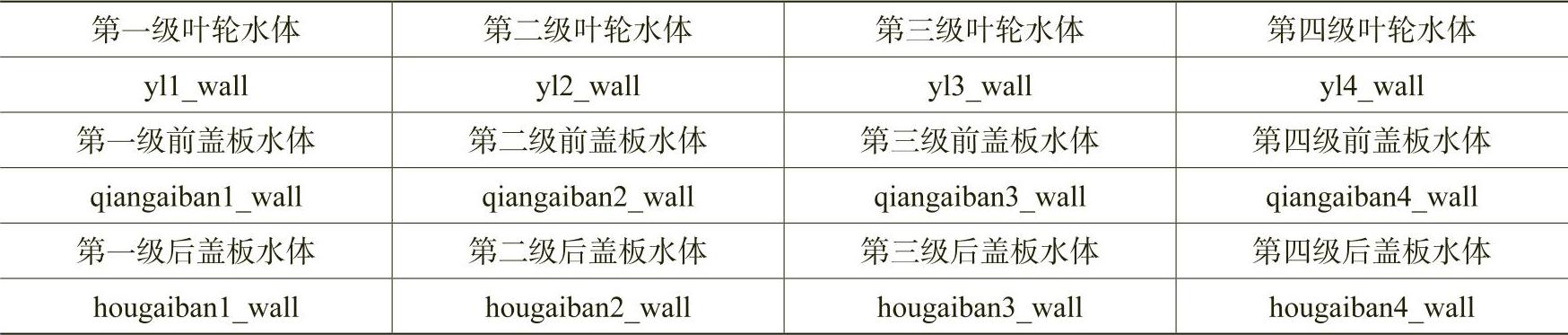

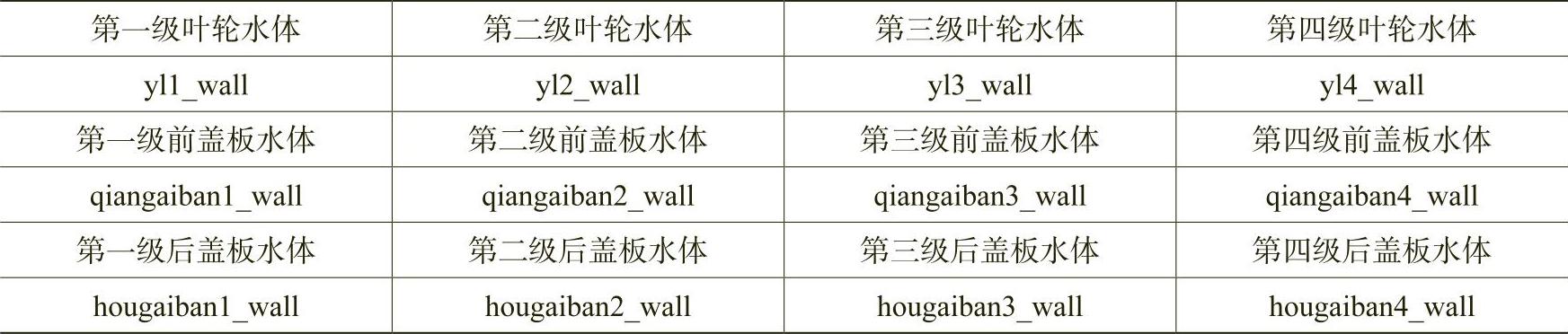

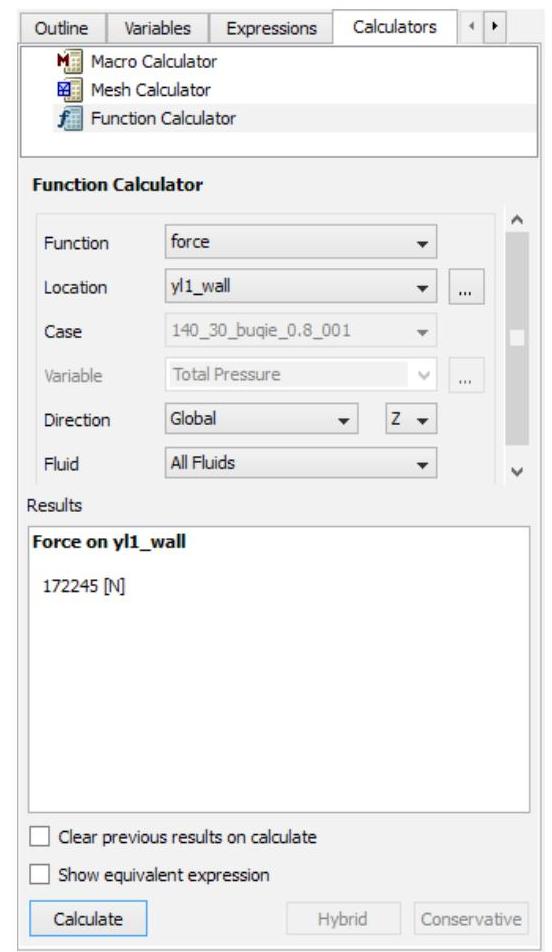

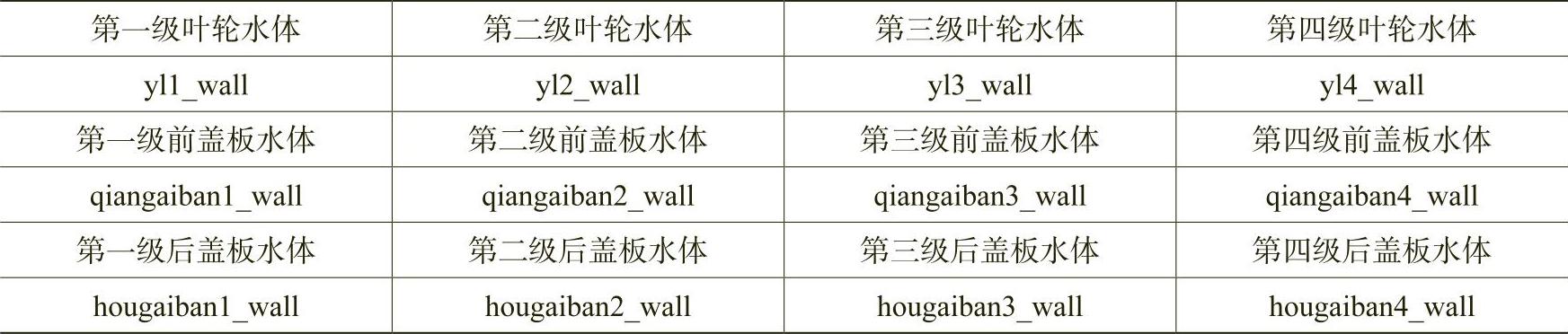

4)提取了整泵的叶轮进出口的总压后,如前章中介绍的可以计算出整泵在该工况点的扬程,但要计算其功率和效率,就需要提取叶轮的转矩。具体操作步骤为:首先选择提取结果类型“Fuunction Calculator>Function”:torque;提取结果的位置“Location”:yl1_wall;旋转轴选择为叶轮的旋转轴Z,其他默认,单击【Calculate】得到如图4.2-61所示的第一级叶轮表面的转矩结果,同理,通过选择不同转子部件表面,可以得到不同的转矩,把所有转矩相加即得到整泵的总转矩,表4.2-1所示为不同转子部件需要提取转矩的面所代表的意义,这里的盖板水体面为盖板水体所包含叶轮盖板面。然后通过前章所提到的通过excel表格,计算得到整泵的扬程、功率及效率。

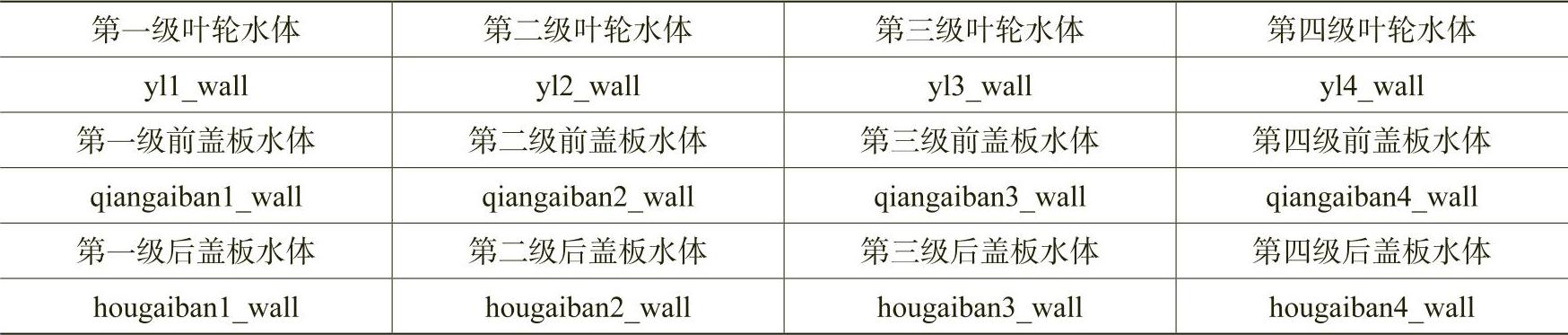

5)上述过程是分析一种多级泵的叶轮导叶设计方案是否合理的基本验证方法。而整泵是否设计合理,不只要看叶轮导叶的扬程、功率以及效率,还有整泵转子部件的轴向力是否平衡,如果不平衡,轴向力是多少,选择承受轴向力零件的强度是否合理,这些问题都是影响一台多级离心泵安全运行的关键。

图4.2-60 提取进口总压对话框

图4.2-61 提取转子部件转矩对话框

表4.2-1 提取转子部件扭矩的面

这里首先要讲的是轴向力的提取步骤,通过轴向力的提取,分析设计是否合理。

首先,选择提取结果类型:force;提取结果的位置选择:yl1_wall;旋转轴选择为叶轮的旋转轴Z,其他默认,单击【Calculate】,从图4.2-62可以得到第一级叶轮轴向力的结果,再通过选择不同的位置,得到其他转子部件的轴向力,表4.2-2所示为不同转子部件需要提取轴向力的面所代表的意义。最后得到的结果证明本书的多级泵的背对背结构设计基本可以平衡叶轮上的轴向力的,尽管还有轴端轴向力没有平衡,但不是本书要讲的重点,这里就不再赘述。

图4.2-62 提取转子部件轴向力对话框

表4.2-2 提取转子部件轴向力的面

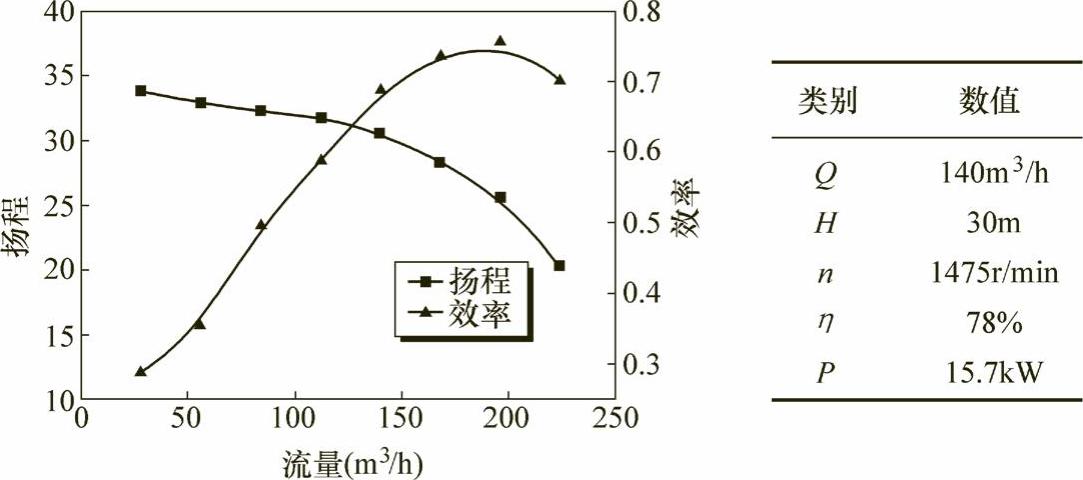

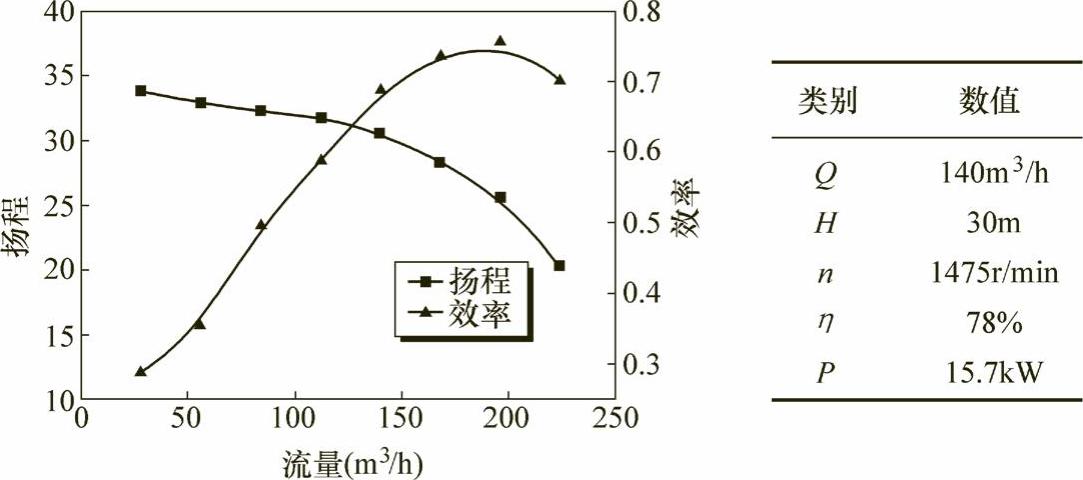

6)上述过程需要注意的是,尽管提取叶轮转矩和轴向力的操作非常相似,但请读者不要混淆,这是两个概率。其次在提取的过程中,有的读者在三维建模中会选择X轴或Y轴为旋转轴,但在前处理和后处理中,很多时候软件默认的旋转轴为Z轴,那么不管是在前处理还是后处理中,读者都需要特别注意旋转轴的选取,这对于准确的计算以及准确计算后的正确后处理有很重要的意义。图4.2-63所示为后处理得到的性能曲线及设计参数的对照。

图4.2-63 性能曲线图及设计参数

2.生成流线和动态追踪粒子

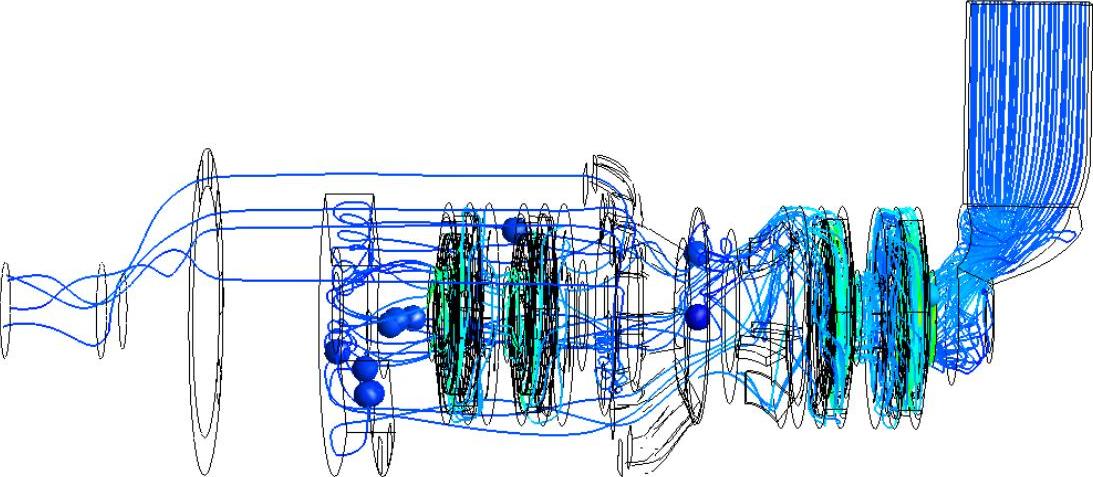

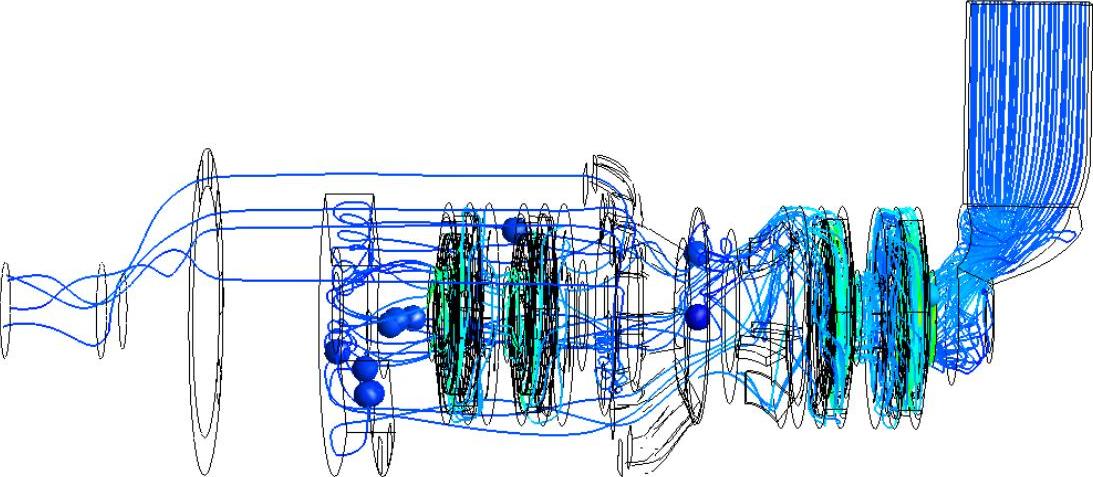

在实际的工程实践中,我们还会分析整泵的内部流场情况,通过分析内部流场的流线,选择使用虚拟的流体质点通过流线流过整个多级泵的动态图像,可以分析叶轮导叶的设计是否需要改进,以及其他过流部件是否有进一步优化的必要。具体步骤如下:

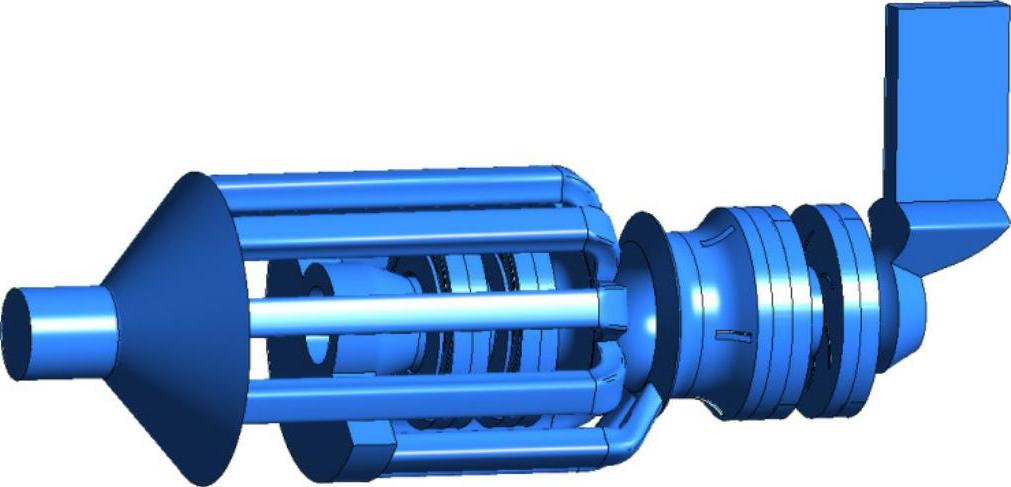

1)打开后处理组件,选择【 】,出现后处理界面后,选择【

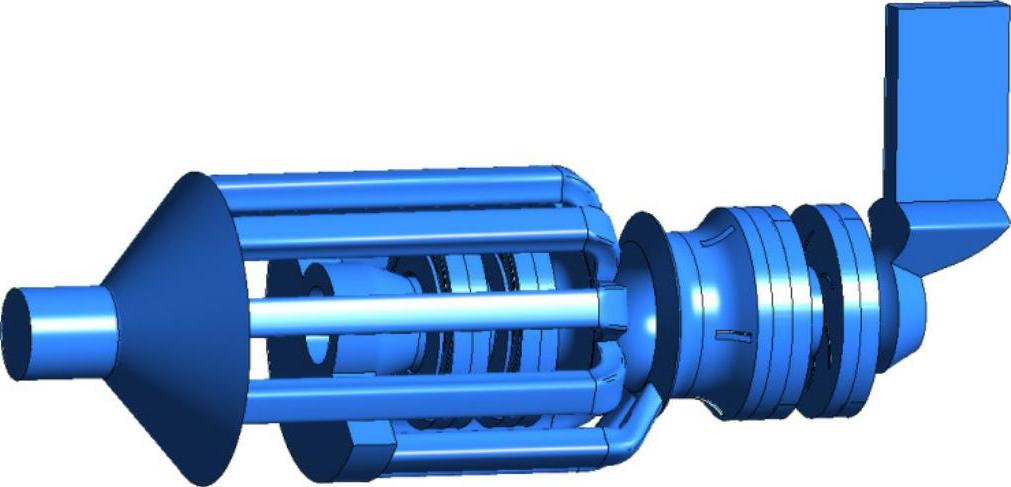

】,出现后处理界面后,选择【 】导入结果文件,后处理界面下的模型如图4.2-64所示。

】导入结果文件,后处理界面下的模型如图4.2-64所示。

图4.2-64 后处理几何体

一般在计算后,首先要提取进出口压强、叶轮转矩等,从而计算出整个泵的单机及整机的扬程、功率、效率等结果,对比设计工况和真实实验值,从而判断数值模拟的正确与否。从外特性的判断,能够判定计算的正确与否,同时还可以通过其他方法来判断。

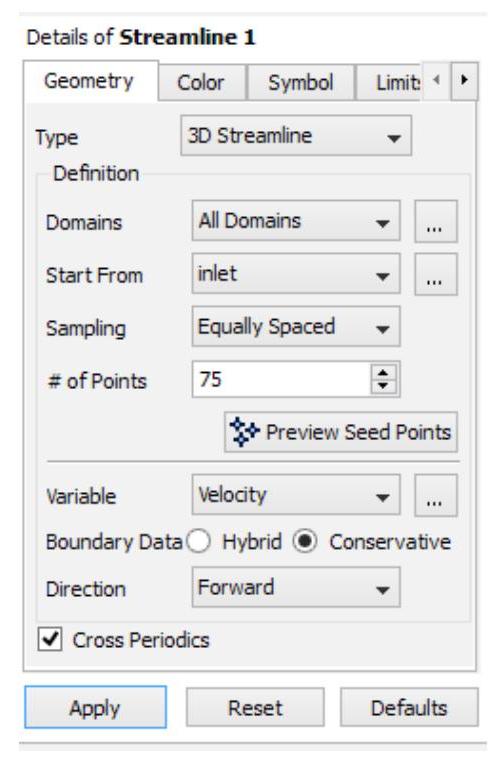

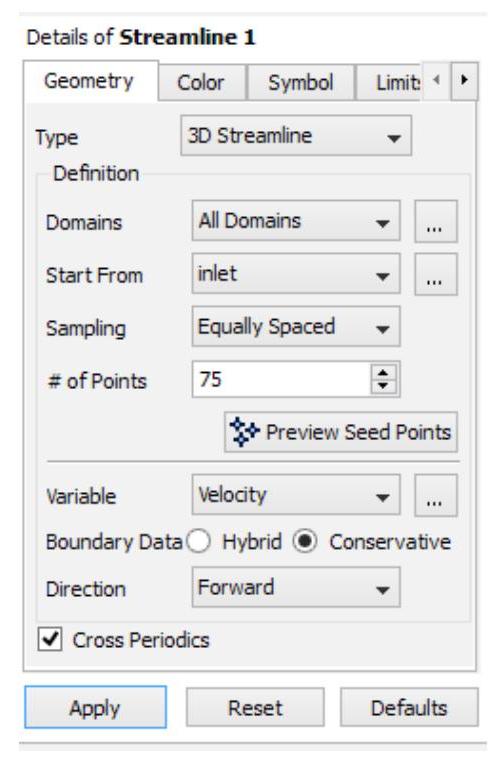

这里介绍通过需要来查看通过过流部件的流体的流线,查看流线可以看出流体的流态,查看空间流线的操作为:选择【 】,弹出如图4.2-65所示的对话框,类型选择3D流线,区域选择所有区域,从进口开始,密度选择75,后面都选择默认,单击【Apply】,得到三维流线。

】,弹出如图4.2-65所示的对话框,类型选择3D流线,区域选择所有区域,从进口开始,密度选择75,后面都选择默认,单击【Apply】,得到三维流线。

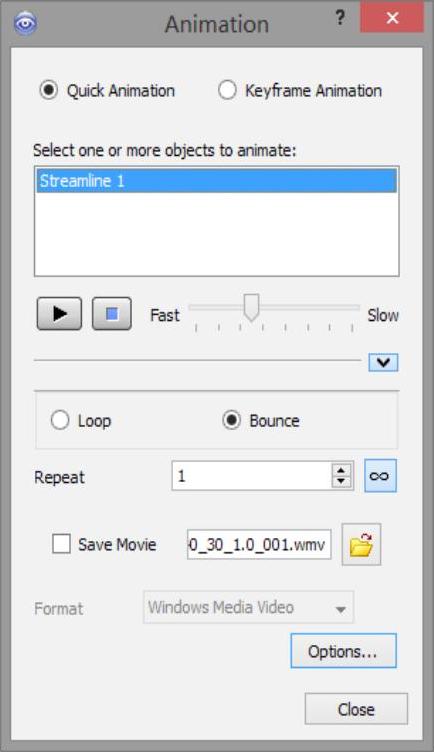

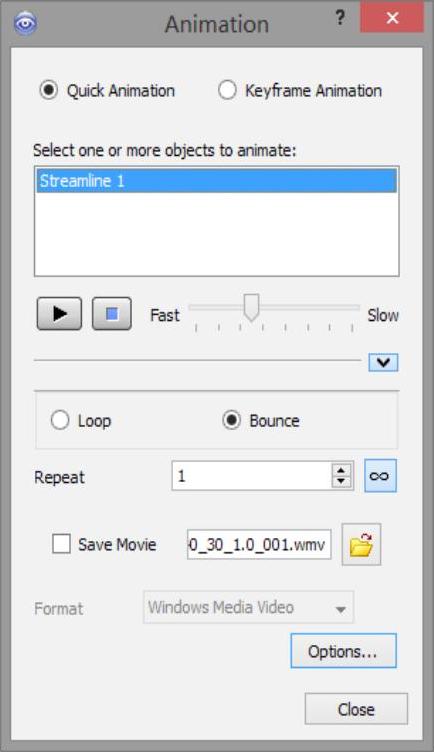

2)在得到流线之后,可以选择粒子通过流线流动的动态粒子生成,操作如下:选择【 】,会弹出如图4.2-66所示的对话框,选择流线,单击【

】,会弹出如图4.2-66所示的对话框,选择流线,单击【 】,就得到了如图4.2-67所示的粒子沿流线流动的视图,同时可以在默认的目录下生成.wmv的视频文件。

】,就得到了如图4.2-67所示的粒子沿流线流动的视图,同时可以在默认的目录下生成.wmv的视频文件。

图4.2-65 定义流线对话框

图4.2-66 定义动态追踪粒子对话框

图4.2-67 动态追踪粒子界面

以上操作是对工程上检查模拟基本是否正确来讲的,但在实际中,我们还要对总压、静压、速度等梯度场进行分析,进一步得出模拟正确与否,以及通过这些结果对泵的性能进行优化分析。

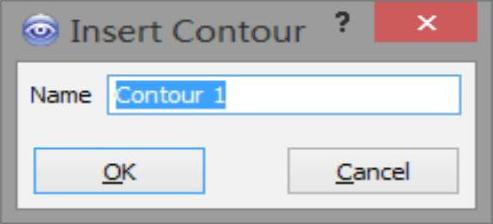

图4.2-68 命名云图窗口

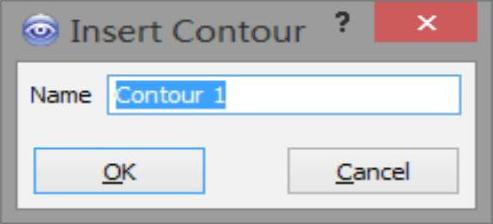

3.生成云图

1)选择【 】,弹出如图4.2-68所示的定义名称的窗口,单击【OK】,然后会弹出如图4.2-69所示的对话框。

】,弹出如图4.2-68所示的定义名称的窗口,单击【OK】,然后会弹出如图4.2-69所示的对话框。

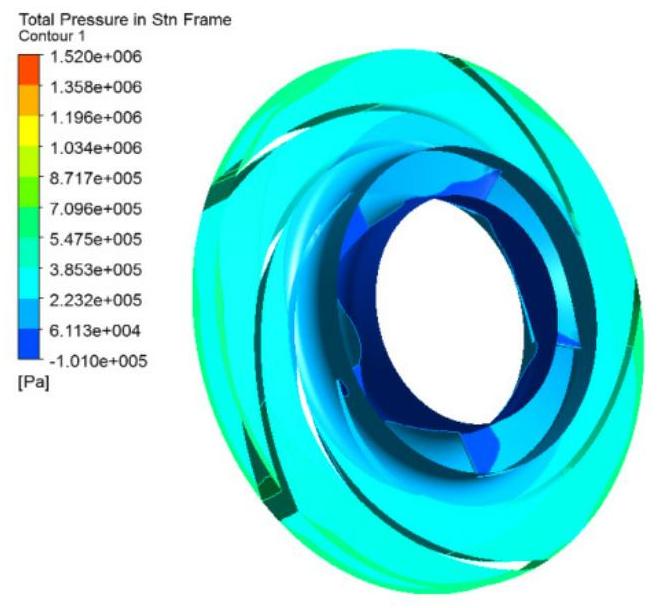

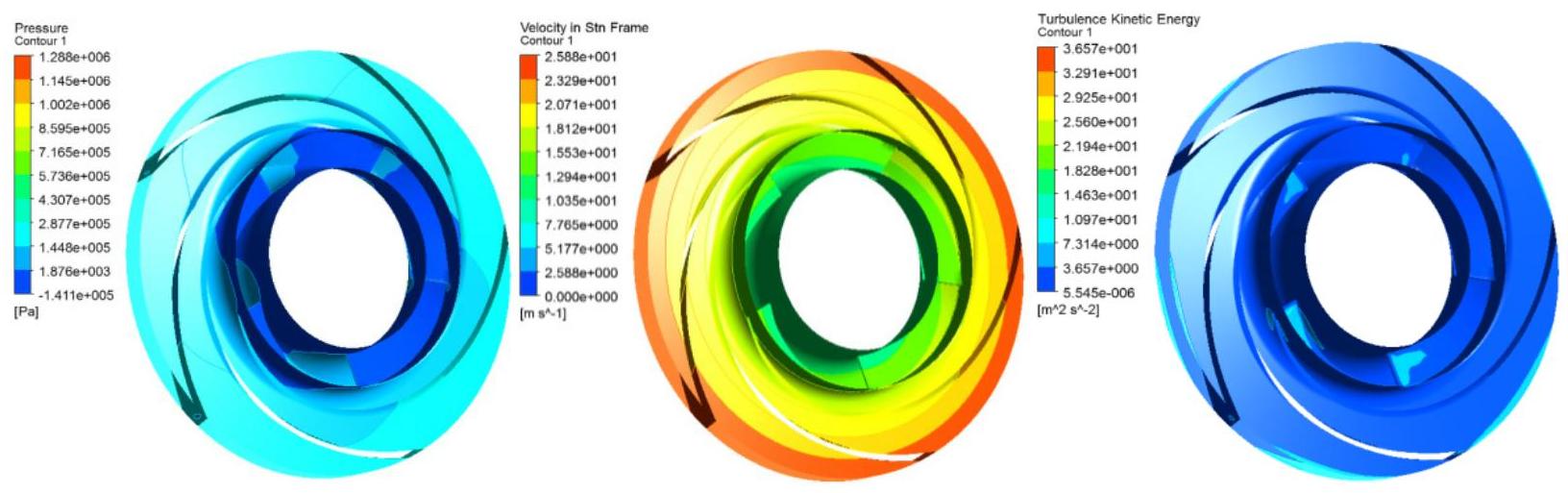

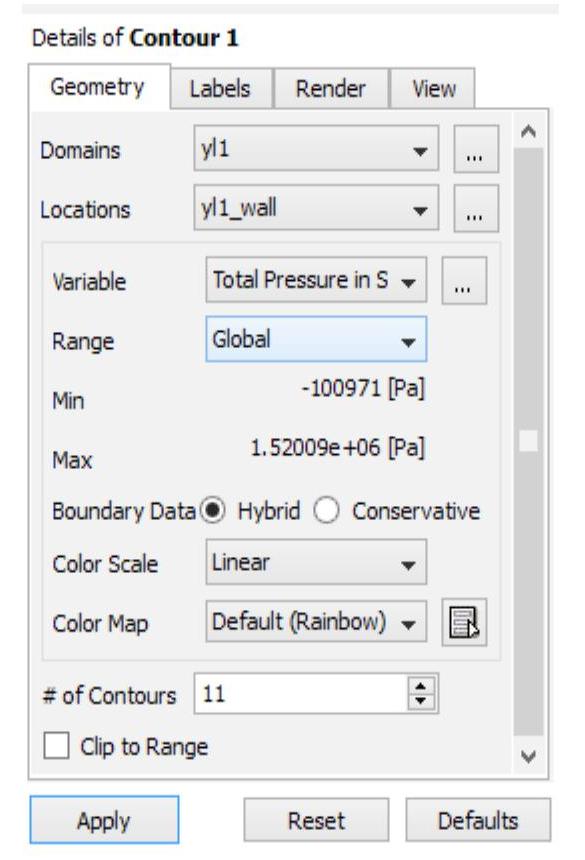

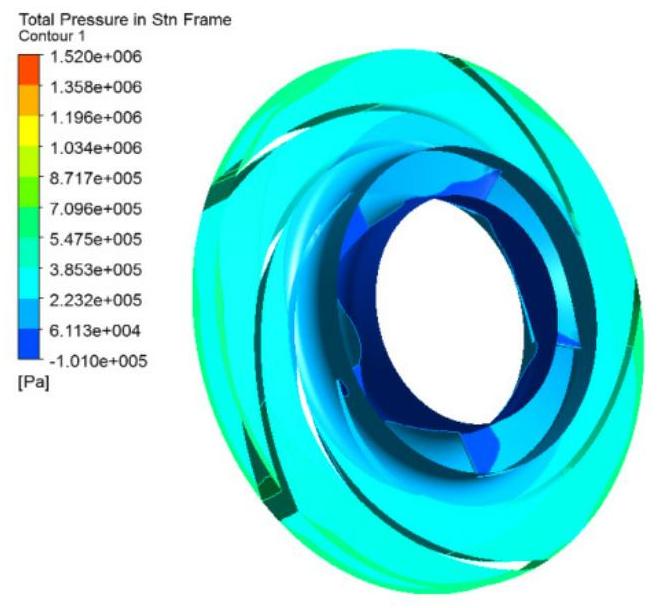

2)定义云图区域为需要提取云图的区域,这里选择叶轮水体的流体域,云图提取位置为叶轮水体表面,提取总压云图,单击【OK】,得到如图4.2-70所示的叶轮水体云图。

图4.2-69 定义云图对话框

图4.2-70 云图结果

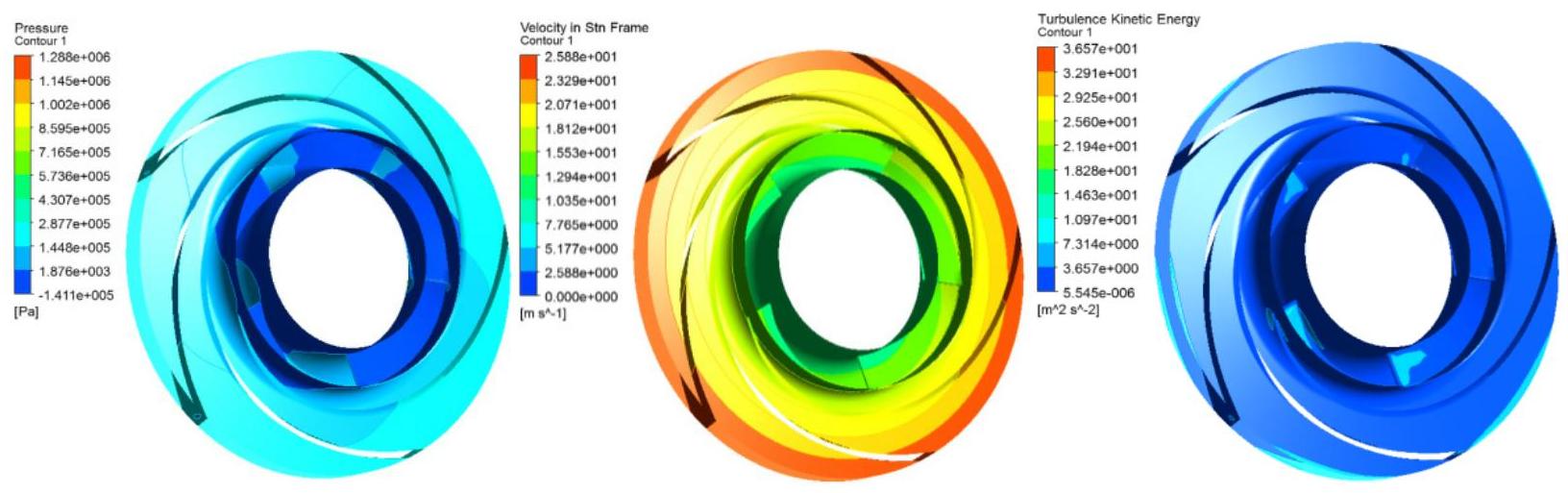

3)提取静压、速度以及湍动能的步骤同上,即在Variable中选择相对应的静压、速度以及湍动能选项。三者云图如图4.2-71所示。

图4.2-71 各种云图结果

本章介绍了多级泵的数值计算,包括几何体的网格的划分、前处理、计算、后处理。在本章中,由于篇幅有限,不能详述,读者可以通过书后联系方式与作者联系,进一步探讨更好的数值计算的方法。

】,出现后处理界面后,选择【

】,出现后处理界面后,选择【 】导入结果文件,后处理界面下的模型如图4.2-64所示。

】导入结果文件,后处理界面下的模型如图4.2-64所示。

】,弹出如图4.2-65所示的对话框,类型选择3D流线,区域选择所有区域,从进口开始,密度选择75,后面都选择默认,单击【Apply】,得到三维流线。

】,弹出如图4.2-65所示的对话框,类型选择3D流线,区域选择所有区域,从进口开始,密度选择75,后面都选择默认,单击【Apply】,得到三维流线。 】,会弹出如图4.2-66所示的对话框,选择流线,单击【

】,会弹出如图4.2-66所示的对话框,选择流线,单击【 】,就得到了如图4.2-67所示的粒子沿流线流动的视图,同时可以在默认的目录下生成.wmv的视频文件。

】,就得到了如图4.2-67所示的粒子沿流线流动的视图,同时可以在默认的目录下生成.wmv的视频文件。

】,弹出如图4.2-68所示的定义名称的窗口,单击【OK】,然后会弹出如图4.2-69所示的对话框。

】,弹出如图4.2-68所示的定义名称的窗口,单击【OK】,然后会弹出如图4.2-69所示的对话框。

相关推荐