目前,国内外铸造和变形铝及铝合金已有六大系列近二百多个品种牌号,它们在熔铸中所使用的熔剂的种类繁多,故本书仅以铝及铝合金铸造用熔剂为代表来介绍熔剂的选用方法和原则。2)其次要根据熔剂的使用目的选择熔剂。如熔剂作为覆盖剂使用时,主要是要求熔剂的保护作用要强,因此就要选用由惰性盐类组成的熔剂。非铁合金铸造用中间合金等金属材料的厂家的科技人员在生产研发熔剂的过程中也可选用上述方法。......

2023-06-26

1.覆盖保护用熔剂

所有铸造铝合金和变形铝合金在非真空下熔铸时都要使用熔剂覆盖保护,即在炉料装入后,都要根据所熔铸合金的抗氧化性能的强弱,以及对于气孔、针孔要求的严格程度,在装炉后、熔炼期间分次撒上不同质量的熔剂,尽量防止炉料及合金液氧化、吸气。

2.精炼净化用熔剂

所有铸造铝合金都要进行精炼,特别是铝铜系和铝镁系的铝合金。其使用的不同精炼剂和精炼工艺参数如下:

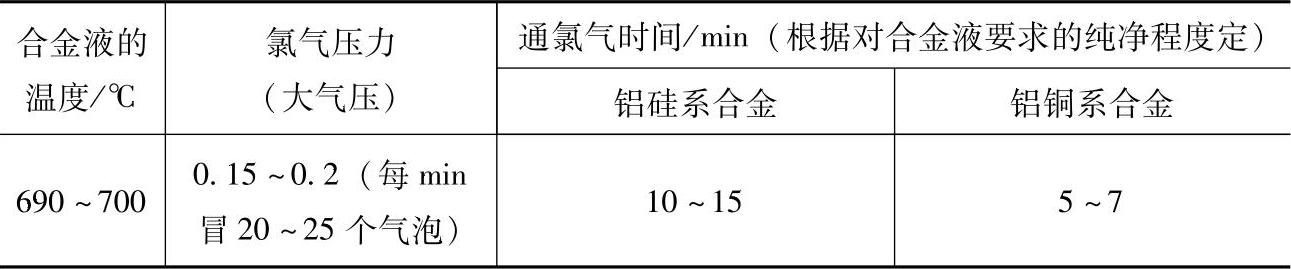

(1)采用氯气精炼时的工艺参数 铝合金采用氯气精炼的工艺参数见表3-32。

(2)采用六氯乙烷精炼的工艺参数 铝合金采用六氯乙烷精炼的工艺参数见表3-33。

表3-32 铝合金采用氯气精炼的工艺参数 (在一个大气压下)

表3-33 铝合金采用六氯乙烷精炼的工艺参数

工艺要点:

①采用压入法时,精炼剂要分三次或四次压入合金液中,每次压入量不超过总质量的25%~30%,每次精炼时间为3~4min,总的精炼时间为8~12min。

②采用载体材料加入时,因氟硅酸钠和氟硼酸钠都具有吸水性,使用前应在350~400℃烘烤3~5h,冷却后按前述比例与六氯乙烷混合均匀,并用筛孔直径为1.0~1.5mm的筛子过筛。压成饼块后放在密封的干燥器中备用。

③采用六氯乙烷精炼铝合金时,要注意对含镁的铝合金(特别是含镁量高达9.5~11的ZL301合金)在配料计算时,因镁的化学活性强,极易氧化和烧损,要考虑烧损值。

④用六氯乙烷精炼含镁铝合金时,其合金液的精炼温度应高于725℃,六氯乙烷的用量也要取上限。

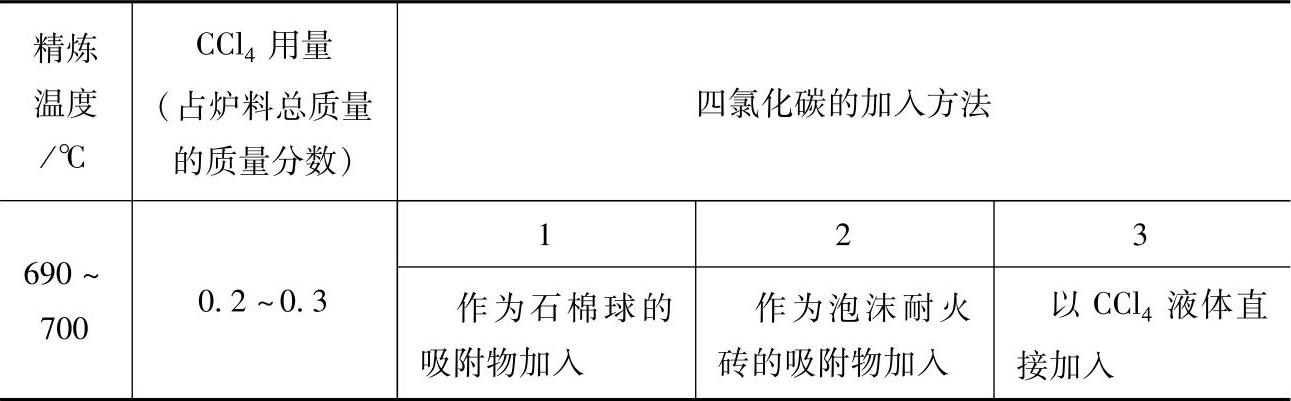

(3)采用四氯化碳(CCl4)精炼的工艺参数 具体工艺参数见表3-34。

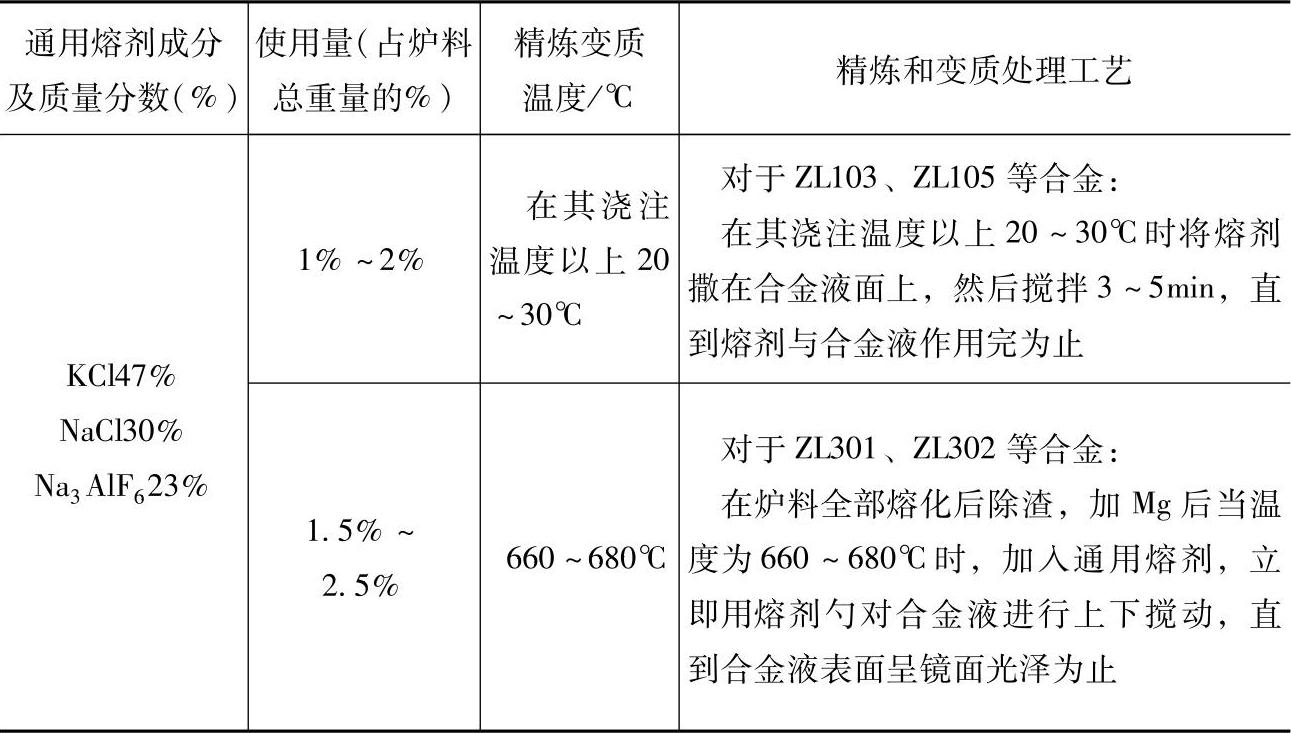

(4)用通用熔剂精炼时的工艺参数 铝合金可以采用通用熔剂同时进行精炼和变质处理。如对ZL203、ZL103、ZL105等铝合金,可采用表3-35的工艺对其作精炼和变质处理。

表3-34 采用四氯化碳精炼的工艺参数

表3-35 用通用熔剂同时对铝合金进行精炼和变质处理的工艺参数

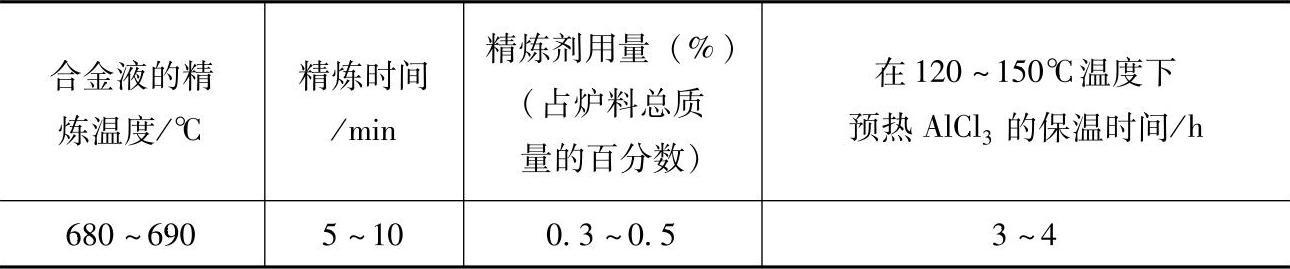

(5)采用氯化铝(AlCl3)精炼时的工艺参数 采用氯化铝精炼铝合金液时的工艺参数见表3-36。

表3-36 采用氯化铝精炼铝合金液时的工艺参数

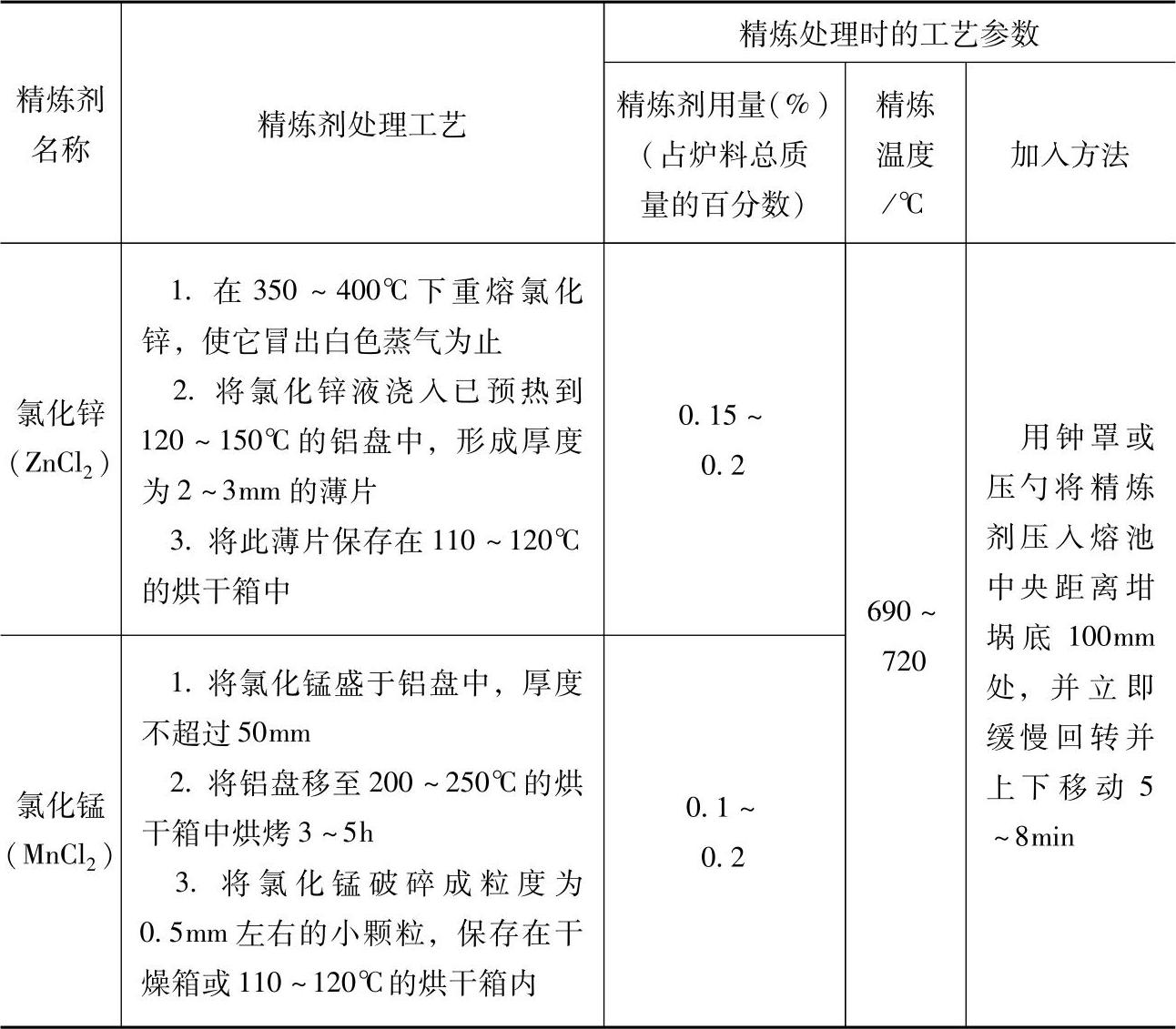

(6)采用氯化锌(ZnCl2)、氯化锰(MnCl2)精炼铝合金时的工艺参数 采用氯化锌、氯化锰精炼铝合金时的工艺参数见表3-37。

表3-37 采用氯化锌、氯化锰精炼铝合金时的工艺参数

注:此种精炼工艺适合气候干燥的地区或者用于采用金属型铸造薄壁均匀的铝合金铸件的场合。

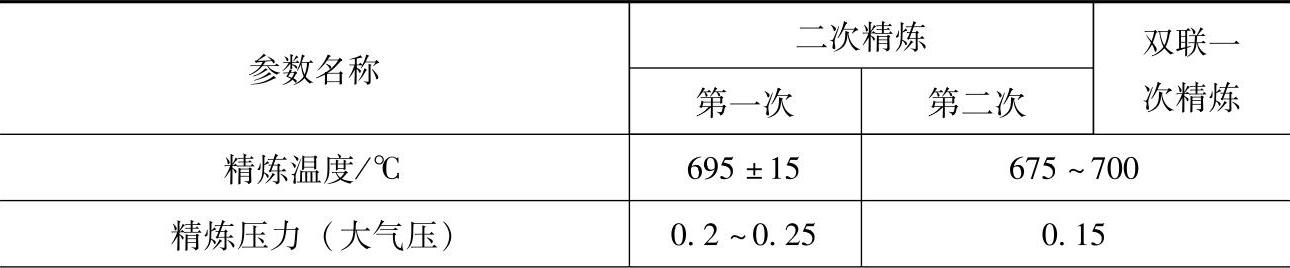

(7)二次精炼与双联一次精炼时的工艺参数 二次精炼是在多雨潮湿地区获得优质合金液的一项新工艺。它能有效地减少铝合金铸件的针孔、气孔和夹杂,获得纯净的合金液,浇铸出优质铸件,其工艺参数见表3-38。

表3-38 二次精炼和双联一次精炼时的工艺参数(用氯气)

(续)

注:1.双联一次精炼就是将未经精炼的合金液转注入容量较小的熔炉(浇包)内进行精炼,并在很短的时间内浇注完毕;二次精炼则是将合金液先在熔炉内进行第一次精炼,再转注到较小的熔炉(浇包)内进行第二次精炼。

2.表3-38中第二次精炼合金液质量为30kg左右,双联一次精炼时的合金液量质量则为60kg左右。也可根据各铸造车间的具体情况调整这两合金液的质量。

3.所使用的熔剂及其用量和能采用此法精炼的铝合金液与前述精炼法一样。

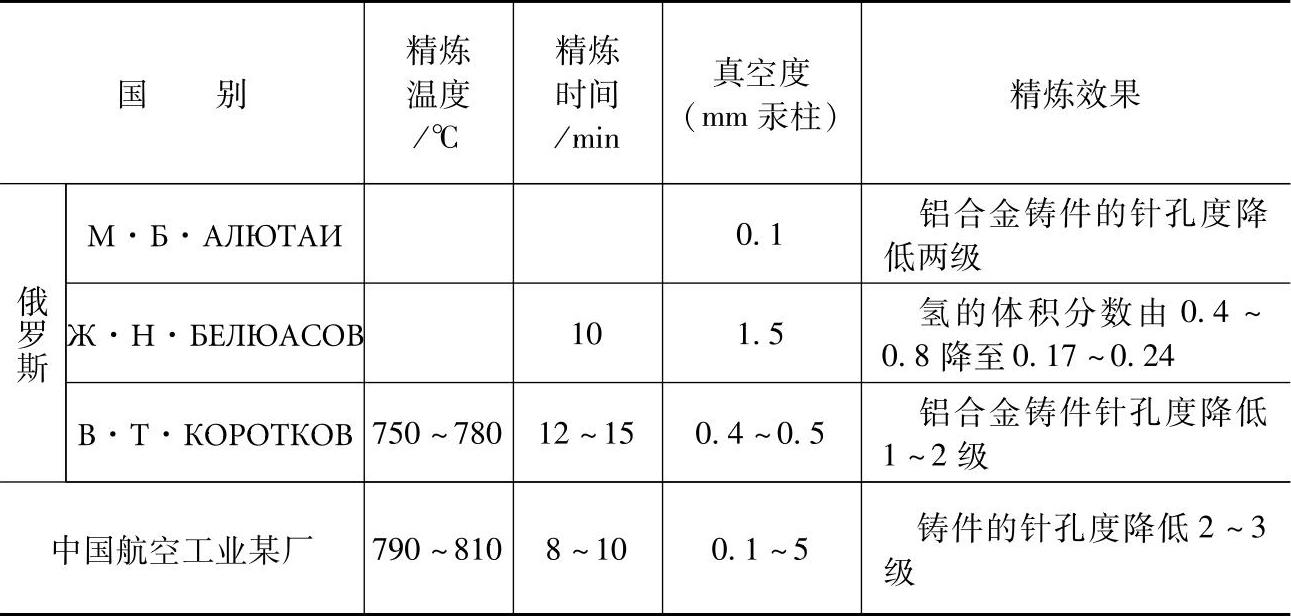

(8)真空精炼 真空精炼是利用真空抽气设备(如真空炉、真空室等),将要精炼去气的合金液置于此真空抽气设备内,并关闭真空炉(室),然后起动真空抽气泵,抽走炉内或室内的空气,达到一定的真空度,使合金液面上的空气压力降低到要求的数值,使溶于合金液内的气体逸出合金液表面,实现去气的目的。国内外对铝及铝合金液除气采用真空精炼时的工艺参数见表3-39。

表3-39 国内外对铝合金液采用真空精炼时的工艺参数

注:真空精炼是对航空航天工业中某些产品和民用铝箔、铜箔等铸件的铝或铜、镁合金液的含气量要求极严格时,先在熔炉内用熔剂精炼净化后再作进一步去气的补充工艺手段。

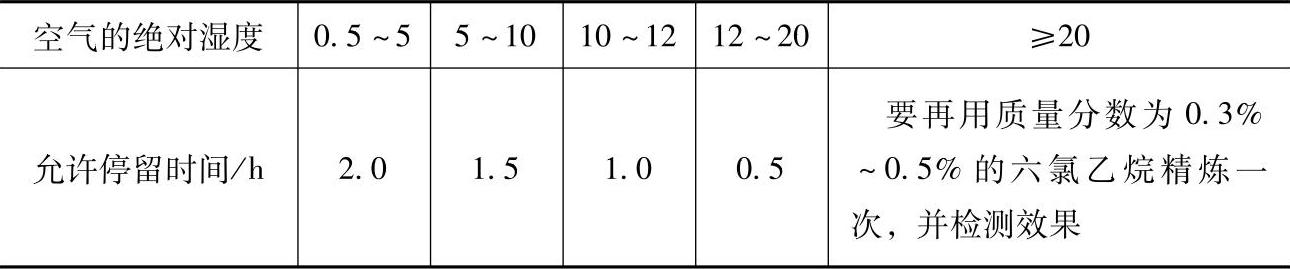

(9)合金液精炼净化后允许停留的时间 合金液精炼净化后允许停留的时间表3-40。

表3-40 合金液精炼净化后允许停留的时间

3.变质处理用熔剂

硅的质量分数大于6%的铝合金用砂型铸造或金属型铸造时,一般都要进行变质处理。

(1)变质剂的选择 铝合金的变质剂一般为钠盐或钾盐的混合物。对于ZL102、ZL104、ZL109合金,最好采用通用熔剂,一般,ZL104合金用二元熔剂和1号通用熔剂;而ZL101合金可用三元熔剂和3号通用熔剂(见表3-1)。

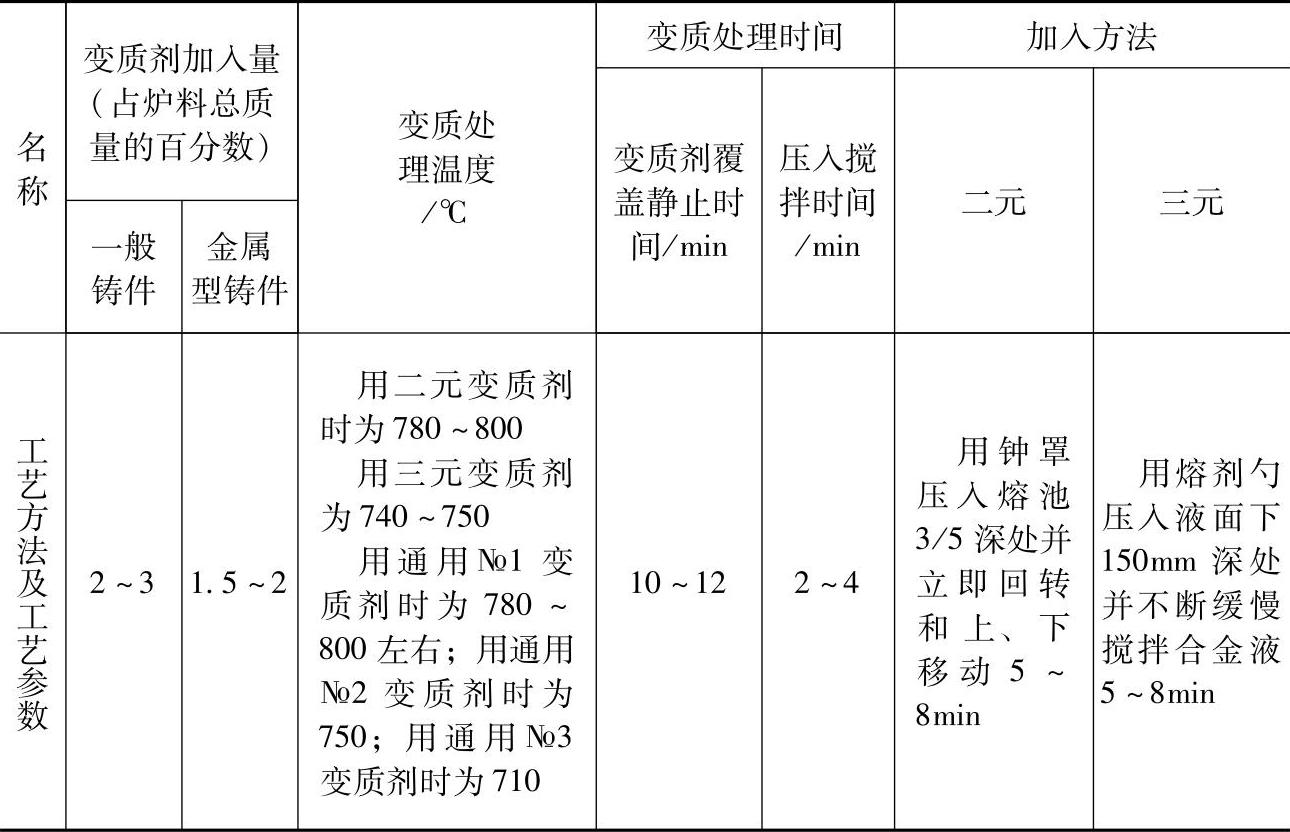

(2)变质工艺参数 具体工艺参数见表3-41。

表3-41 变质工艺参数

注:1.使用三元变质剂时,其加入量为炉料总质量的2.3%±0.1%,变质处理温度为730~750℃时,效果良好。

2.变质处理后的合金液应在30~45min内浇注完毕,熔炉(坩埚)内剩余的合金液应不少于熔炉(坩埚)内的合金液总量的10%左右。

4.晶粒的孕育细化用熔剂

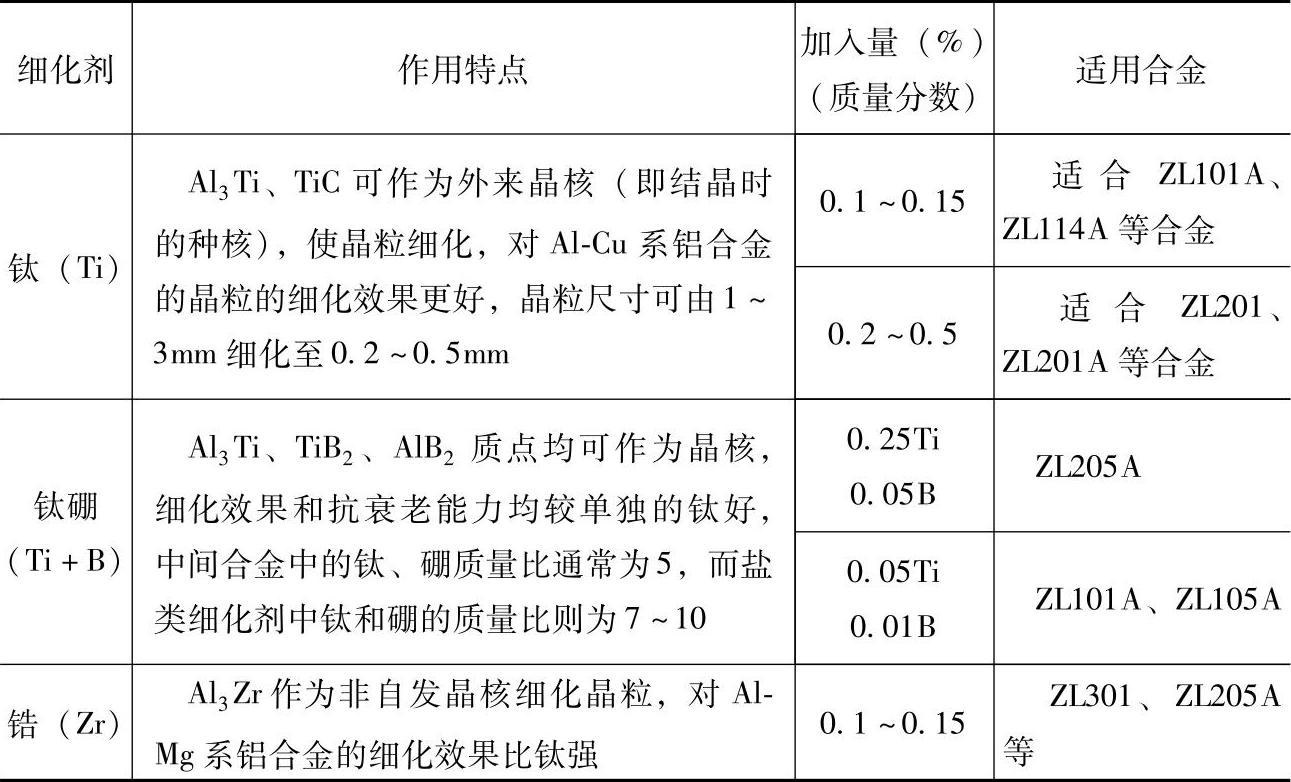

1)铸造铝合金用各种晶粒细化剂(孕育剂)的作用特点和加入量见表3-42。

表3-42 铸造铝合金用各种晶粒细化剂孕育剂的作用特点及加入量

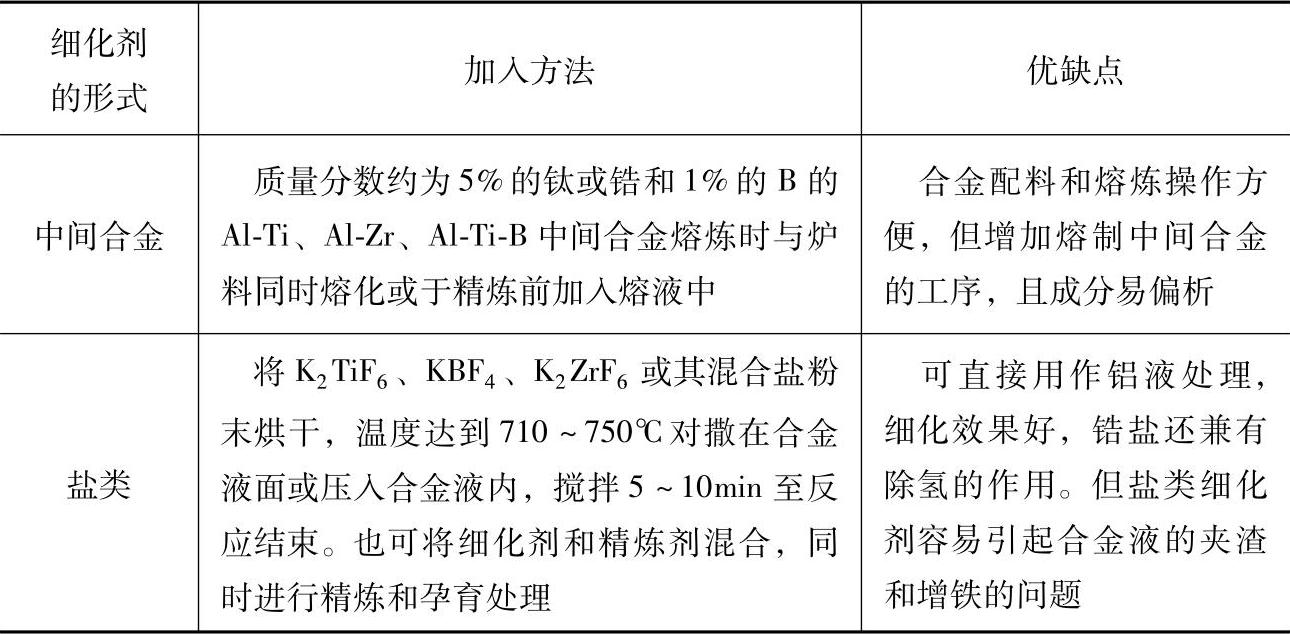

2)晶粒细化剂的加入方法及优缺点见表3-43。

表3-43 晶粒细化剂的加入方法及优缺点

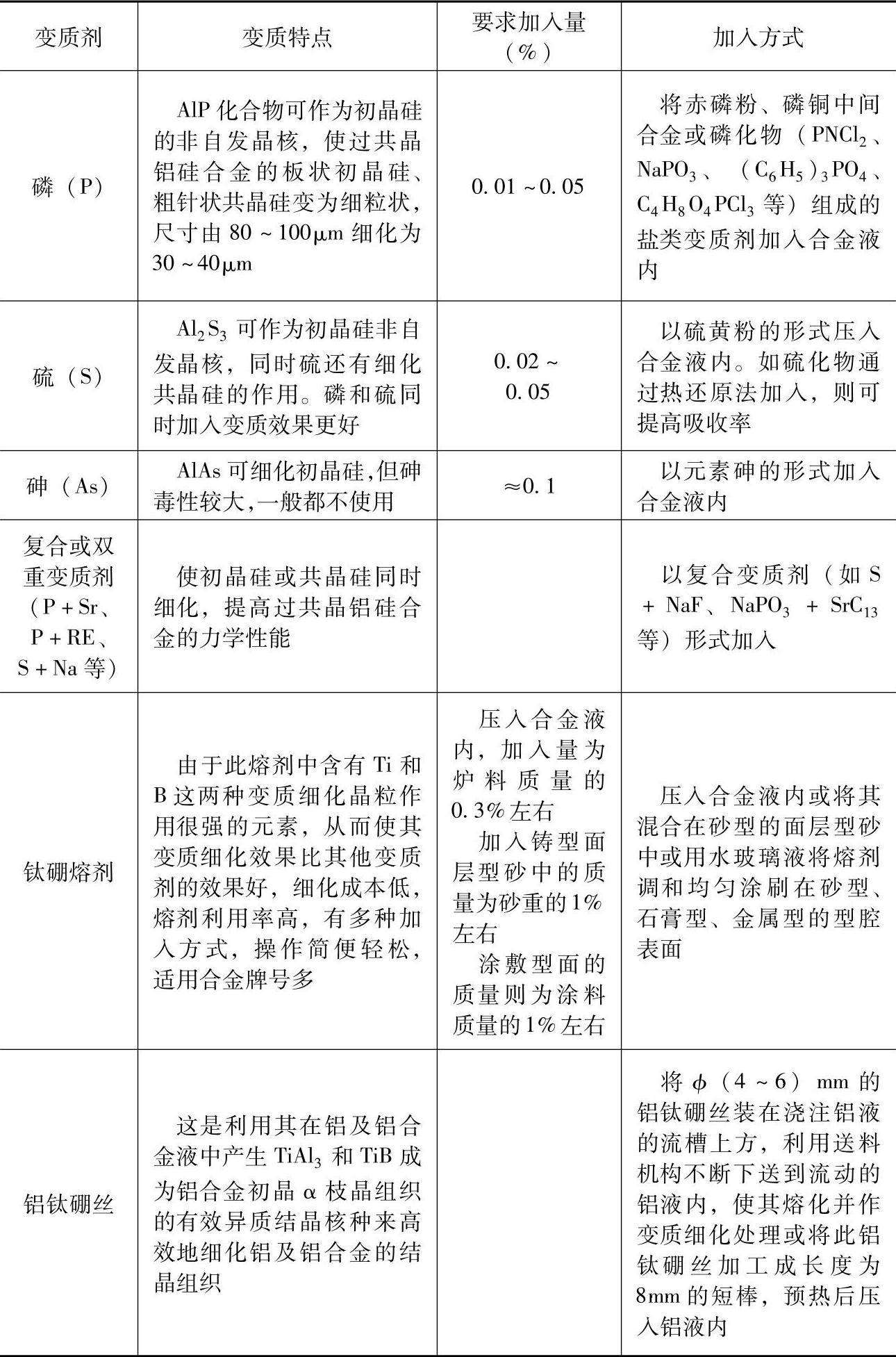

3)初晶硅的变质细化。过共晶铝硅合金的变质细化剂和加入方式见表3-44。

表3-44 过共晶铝硅合金的变质细化剂和加入方式

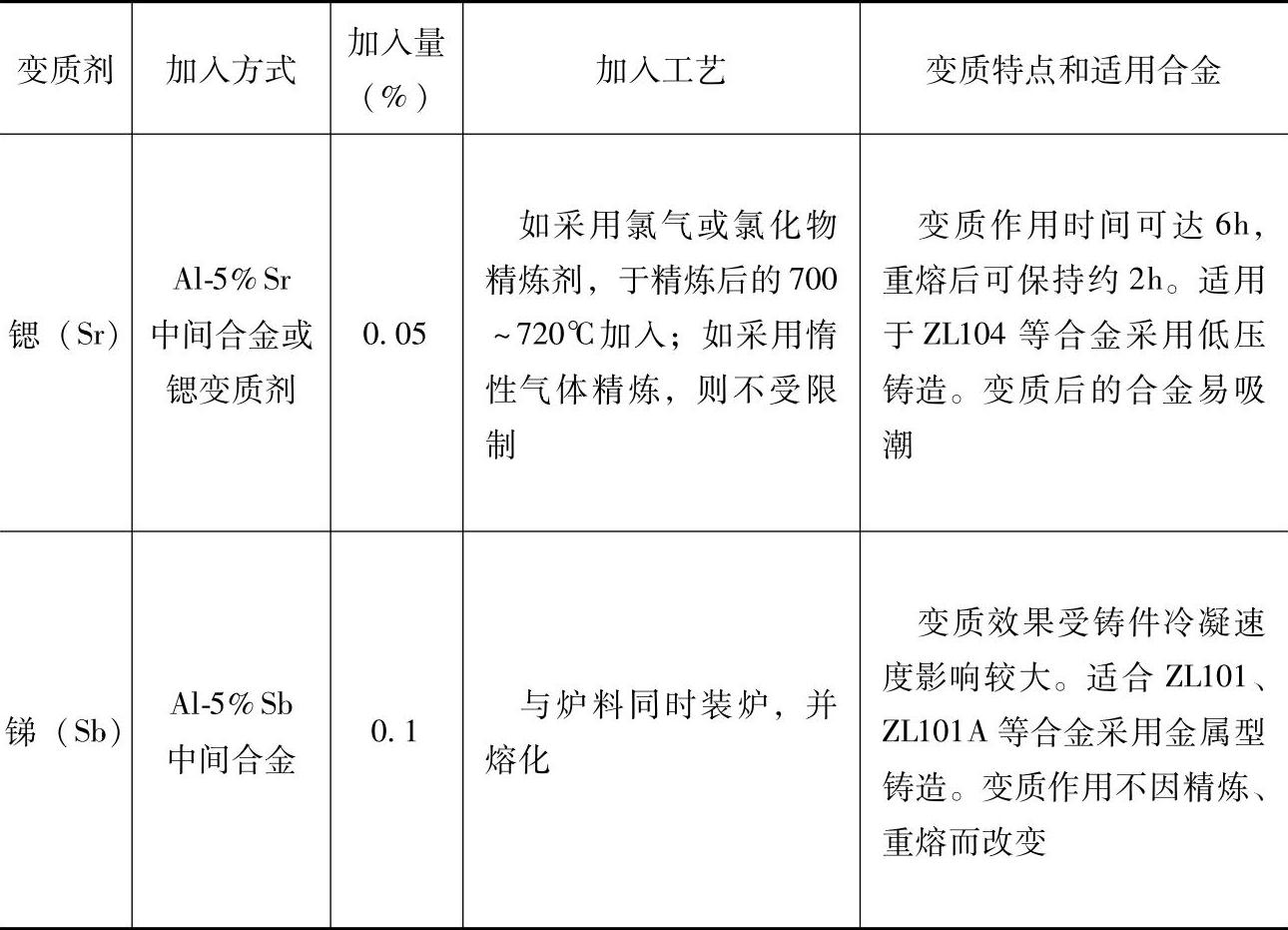

4)锶和锑的变质工艺见表3-45。

表3-45 锶和锑的变质工艺

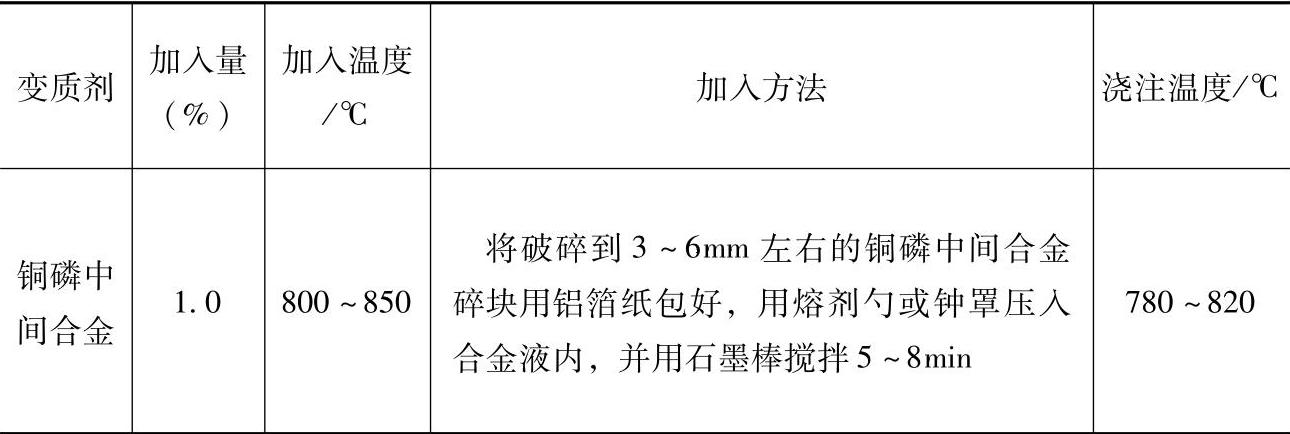

5)常用的磷铜变质工艺见表3-46。

表3-46 常用的磷铜变质工艺

注:铜磷中间合金中P的质量分数为8%~10%。

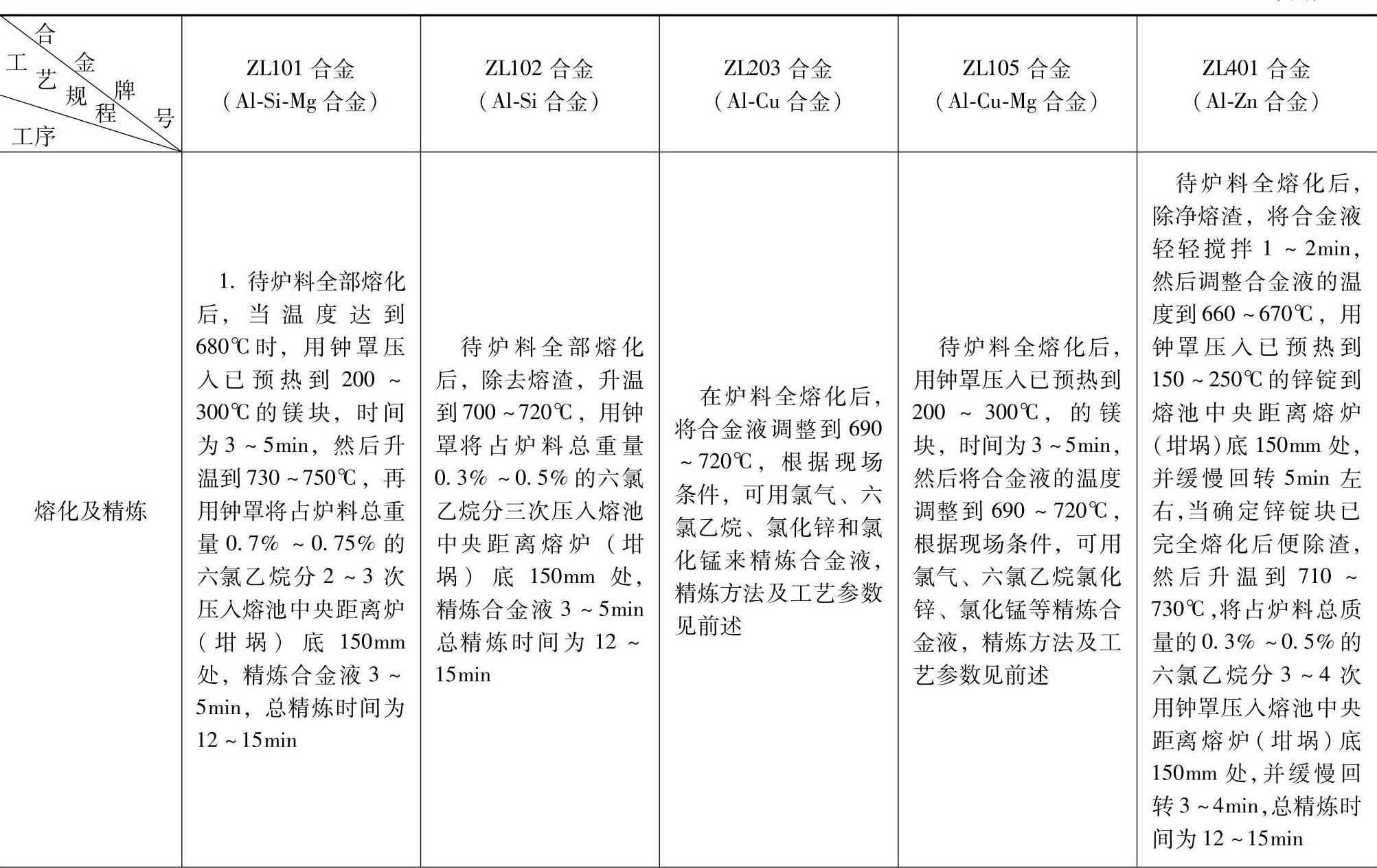

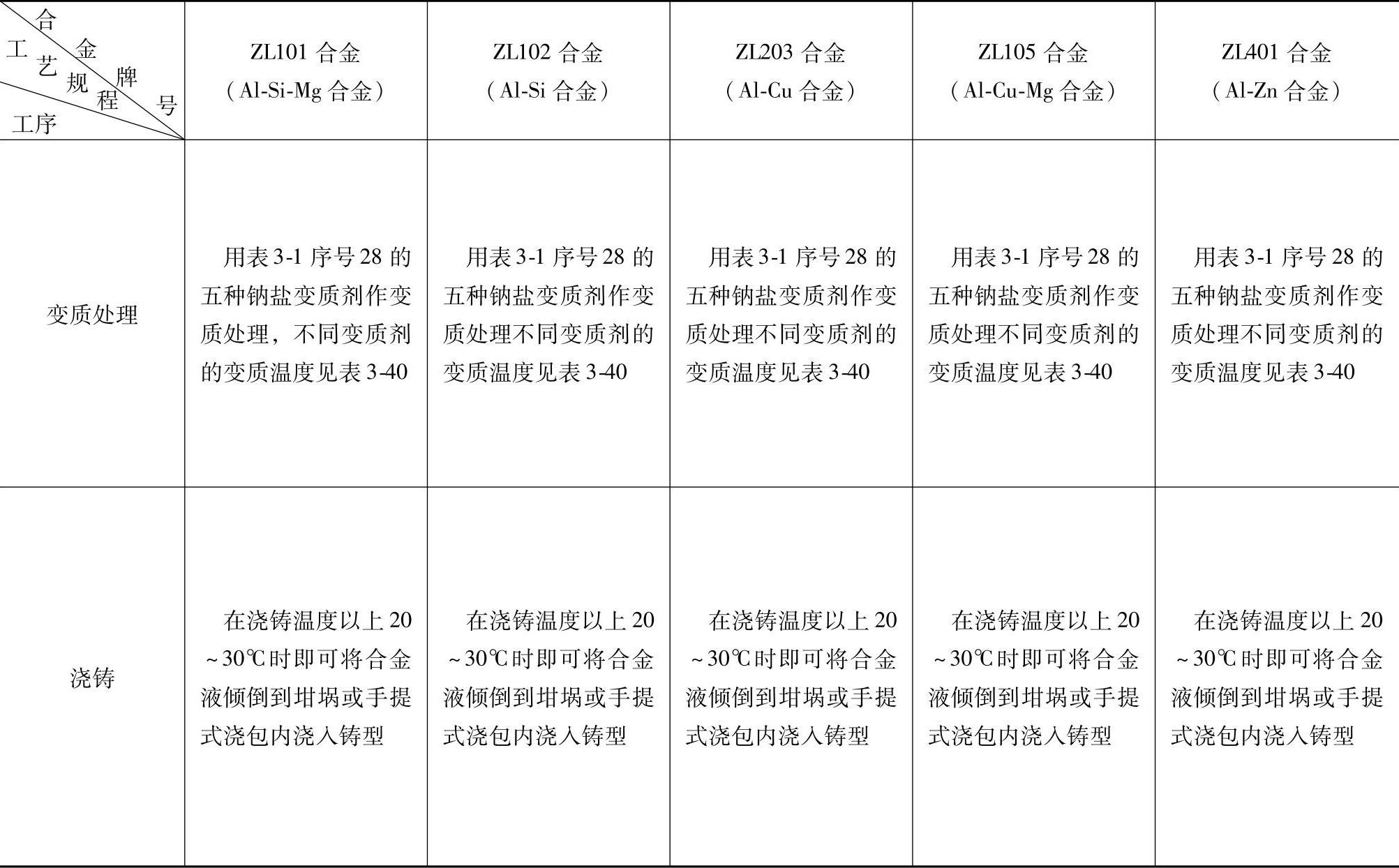

4.铝合金熔铸中使用熔剂的实例

(1)几种典型的铝硅、铝铜、铝锌系铝合金熔铸中使用熔剂的实例 具体实例见表3-47。

表3-47 几种典型的铝合金熔铸中使用溶剂的实例

(续)

(续)

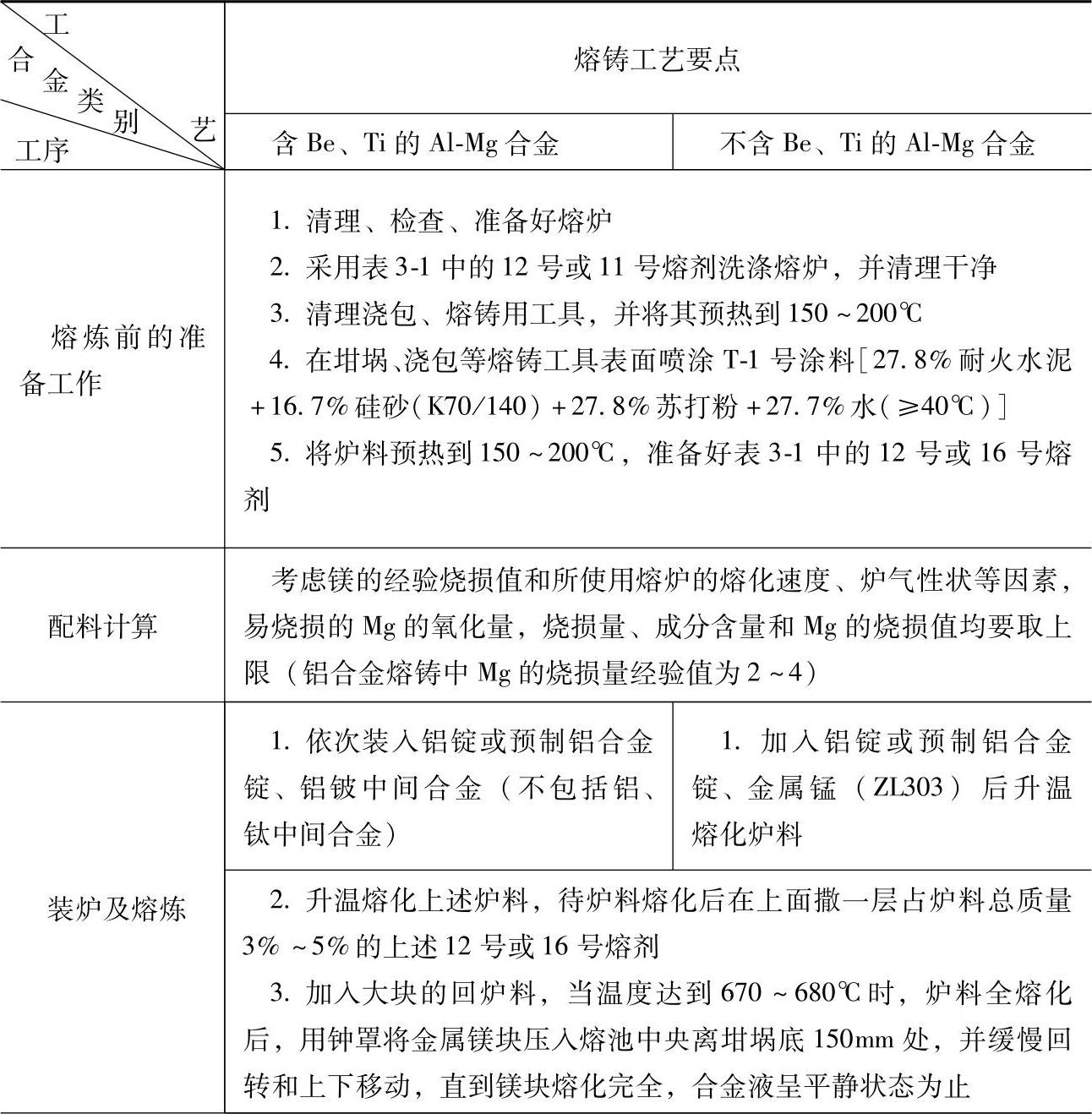

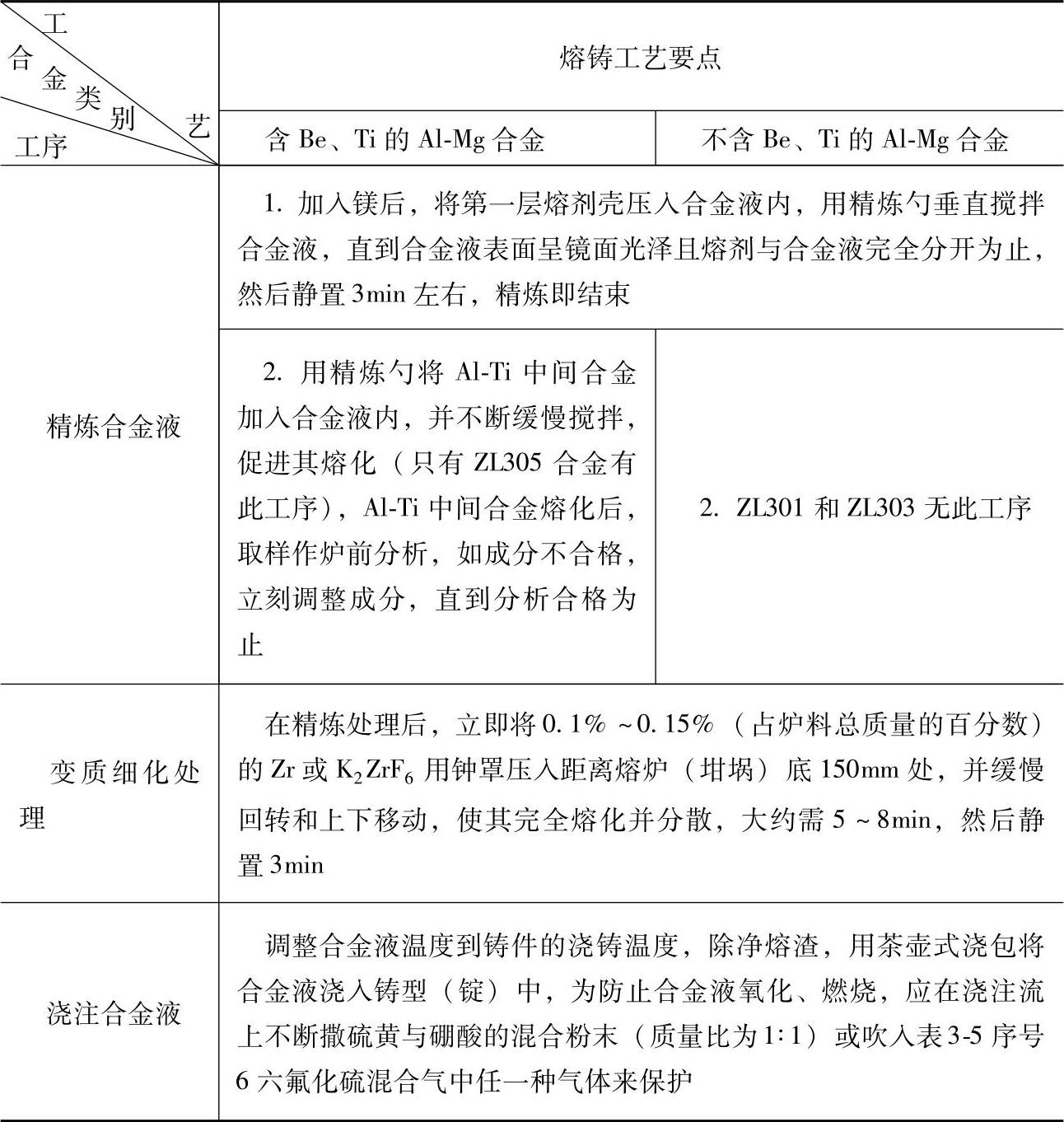

(2)Al-Mg系合金(ZL30为其典型代表)在熔铸中使用熔剂的实例Al-Mg系合金中,具有很强化学活性的镁的质量分数高达11%,是三十多个牌号铸造铝合金中熔炼浇铸工艺最复杂、工艺参数最难掌控的一类铝合金,它要求与镁合金熔铸一样,使用熔剂进行有效保护,尽量减少烧损以控制准成分,减少氧化夹渣。熔铸时要选用熔化速度快、炉内气氛为中性的中、高频感应电炉(或石墨、铸铁、钢板焊接的电阻坩埚炉),不得使以用焦炭为燃料的粘土质和钒土质的坩埚炉,同时要求熔剂的防镁氧化、烧损、燃烧的作用要强,要使用表3-1中所列的Al-Mg系合金专用熔剂或镁合金熔铸用的RJ-2熔剂。Al-Mg系铝合金在熔铸中使用熔剂的实例见表3-48。

表3-48 Al-Mg系铝合金在熔铸中使用熔剂的实例

(续)

有关非铁合金铸造用熔剂和中间合金的文章

目前,国内外铸造和变形铝及铝合金已有六大系列近二百多个品种牌号,它们在熔铸中所使用的熔剂的种类繁多,故本书仅以铝及铝合金铸造用熔剂为代表来介绍熔剂的选用方法和原则。2)其次要根据熔剂的使用目的选择熔剂。如熔剂作为覆盖剂使用时,主要是要求熔剂的保护作用要强,因此就要选用由惰性盐类组成的熔剂。非铁合金铸造用中间合金等金属材料的厂家的科技人员在生产研发熔剂的过程中也可选用上述方法。......

2023-06-26

图1-29铝合金分类相图2. 铝合金的代号、牌号表示方法变形铝合金的分类和牌号按性能特点和用途不同,变形铝合金可分为防锈铝合金、硬铝合金、超硬铝合金及锻铝合金。根据国家标准GB/T 16475—2008《变形铝及铝合金牌号表示方法》中的......

2023-06-24

草酸阳极氧化就是在质量分数为2%~10%的草酸溶液中,通以直流、交流或交直流叠加电流进行铝及铝合金的阳极氧化。表229 铝及铝合金草酸阳极氧化工艺规范注:氧化时工件应带电入槽,并阶梯式升压。厚度小于0.6mm的铝及铝合金板材和有焊接头的铝合金工件上不适合用草酸阳极氧化法处理。......

2023-06-22

铝及铝合金的线胀系数是钢的2倍,在约束条件下焊接时,所产生较大的焊接应力,也是铝及铝合金具有较大的裂纹倾向的原因之一。铝及铝合金焊接时不等强度的表现,说明焊接接头发生了某种程度的软化或存在某一性能上的薄弱环节。......

2023-06-15

铝及铝合金采用熔化极氩弧焊的焊接电流大、热量集中,焊缝熔池熔深大,焊接速度相应的增加,焊接生产率比手工钨极氩弧焊提高近20倍,适用于中等厚度较规则的纵焊缝、环焊缝及平焊位置的铝及铝合金焊接。用熔化极脉冲氩弧焊可以焊接1mm的薄板。5)大厚度的铝板焊接时,为了加大熔深,确保焊透,应采用氩气与氦气的混合气体进行焊接,要求氦气的体积分数为70%。铝及铝合金大电流熔化极氩弧焊的焊接参数见表4-13。......

2023-06-15

铝镁合金也仅可变形强化,与其他铝合金相比,铝镁合金具有中等强度,其延性、焊接性能、耐蚀性能良好。2)为保证焊缝金属的耐蚀性,母材为纯铝时,宜采用纯度不低于母材的焊丝;母材为铝镁合金或铝锰合金等耐蚀铝合金时,宜采用含镁量或含锰量不低于母材的焊丝。未强化的铝及铝合金的预热温度一般为100~150℃;经强化的铝合金,预热温度不应超过100℃。......

2023-06-23

图220 硬质氧化工件获得硬质阳极氧化膜的方法如下:1)降低电解液的温度。2)硬质阳极氧化的温度低。在纯铝上可达1500HV以上,在铝合金中,7A04合金最易获得硬质阳极氧化膜。表240列出了7A04铝合金硬质阳极氧化膜各种摩擦偶的摩擦性能。铝镁合金硬质阳极氧化膜的击穿电压见表242。如7A04合金硬质阳极氧化处理后,疲劳强度可下降50%左右。......

2023-06-22

铝合金按加工方法可以分为变形铝合金和铸造铝合金两大类。变形铝合金又分为不可热处理强化型铝合金和可热处理强化型铝合金。变形铝合金按其合金元素不同,可以分为9类。GB/T 3190—2008《变形铝及铝合金化学成分》规定了变形铝和铝合金的分类、牌号及成分,具体分类见表4-29。表4-30列出了一些典型变形铝合金的牌号、主要化学成分及力学性能。铝及铝合金从固态转为液态时,无明显的颜色变化,使操作者难以掌握加热温度。......

2023-07-02

相关推荐