表5-12 钛合金铸造用铝基中间合金的配制工艺(续)(续)(续)① 配制铝钒中间合金时,因金属钒价格昂贵,而V2O5价格低廉,故应尽量使用V2O5而不使用金属钒作炉料,以简化工艺降低成本。......

2023-06-26

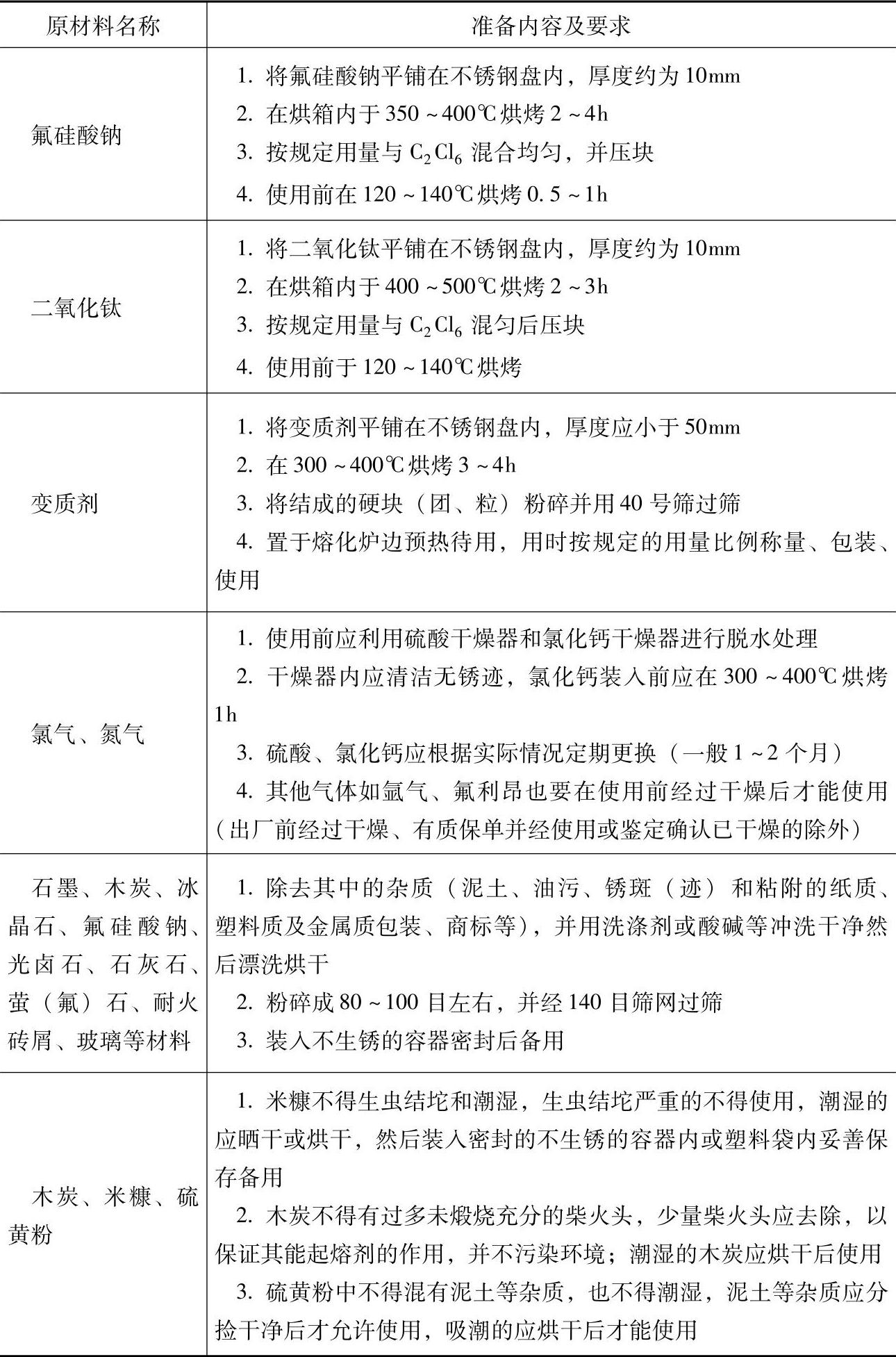

1.配制熔剂用原材料的准备

配制熔剂用原材料的准备内容及要求见表3-17。

表3-17 配制熔剂用原材料的准备内容及要求

(续)

2.配制工艺

由于铝及铝合金使用的熔剂种类和品种最多,用量也最大,而其他非铁合金则相对较少,故以铝及铝合金熔剂配制工艺为代表来介绍熔剂的配制工艺,其他合金用熔剂的配制可参考此配制工艺来进行。

铝及铝合金熔铸用熔剂的配制有两种方法,即混合法和熔制法。混合法是先称取一定量的熔剂各组元放入容器内,将它们混合均匀,放入干燥箱(器)内备用。由于这种方法一次性用量较少,铝及铝合金和中间合金熔铸用熔剂的配制多采用这种方法。熔制法是先按成分配比称取各组元的质量放入事先清理干净的专用的煤气或天然气熔炉(坩埚)内,熔炉采用碱性炉衬料(用镁砖或由氧化镁、氧化铝混合料)砌筑,温度升高到900℃以上使其熔化,然后静置5min左右,降温到850℃左右,然后边搅拌边浇入干净和烘干的锭模内,冷凝后待用。

采用熔制法制备熔剂时,不得在酸性炉内进行,因为熔剂的成分多为卤化物,会与酸性炉衬料(主要耐火料的成分是SiO2等酸性材料)发生化学反应,使配制的熔剂成分不纯,而且在熔制过程中易产生氯、氟等卤素气体,腐蚀电热元件。除此之外,不得在熔铸各种合金的炉子内熔制熔剂,因为炉内残留的合金元素会带入熔剂中,造成熔剂成分不纯。

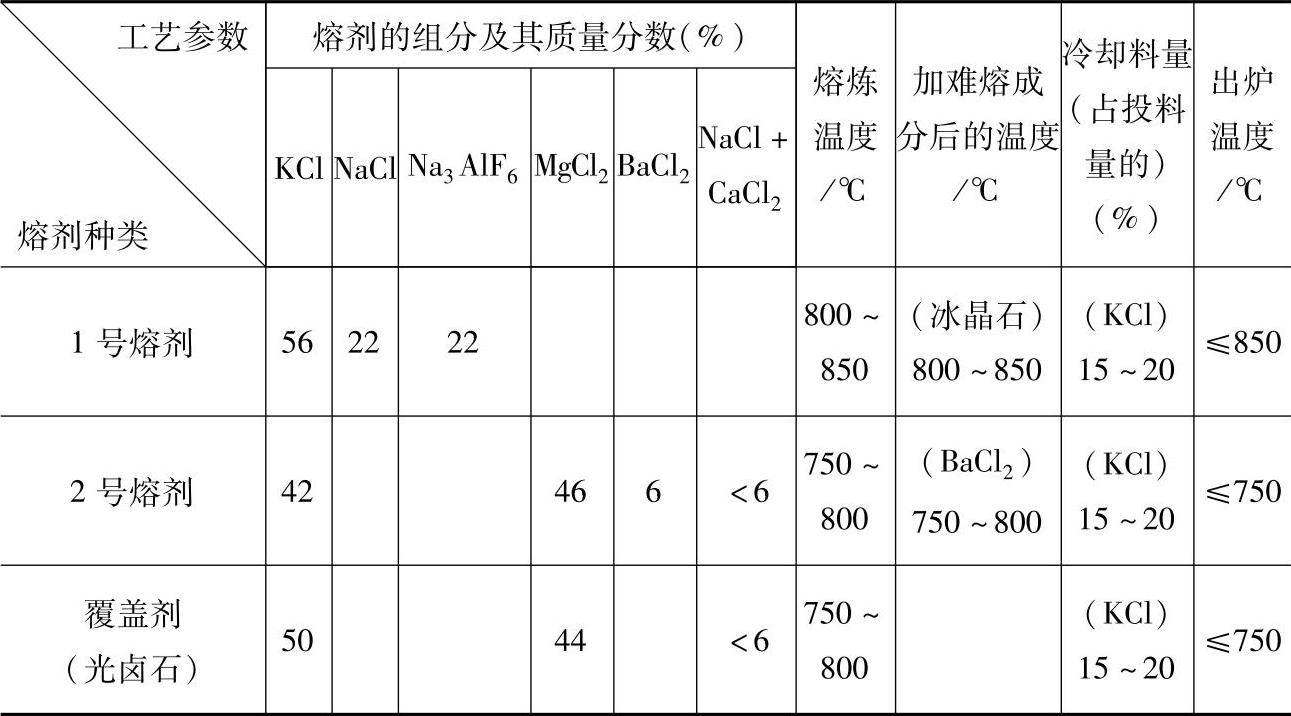

采用熔制法配制熔剂的工艺参数见表3-18。

表3-18 熔制法配制熔剂的工艺参数

熔炼工艺是先将KCl、NaCl按上表规定的配料比例准确称取后装入炉内升温熔化。冰晶石分三批加入,在每批加入后彻底搅拌。为了减少冰晶石粉从烟道被抽走的量,应减小煤气或天然气及空气的流量并适当关小烟道闸门,待所加入的难熔成分全部熔化后,即可向炉内加入KCl冷却料,并搅拌2~3min,然后测温,当测得的温度达到表3-18中的出炉温度时即可出炉,最后浇入锭模或铁箱内。出炉温度应控制在850℃以下,控制每炉熔剂的熔制时间不得超过6h。在出炉的同时应浇注化学分析试样供作成分分析用,并用橡胶章在熔剂铸锭上盖印熔剂号、生产日期、批次号等印记,以便日后使用时不会用错或混料。

采用此法熔制的熔剂,仅适用于电解铝厂大批量生产的原铝和原铝锭的熔铸。由于铝及铝合金铸造厂(车间)、预制铝合金锭生产厂、铝及铝合金型材挤压厂生产铸造挤压棒的铸造车间的熔剂用量不是很大且其成分比较复杂,要求也比较高,故所使用的熔剂多采用混合法来制备。需要注意的是:①镁的质量分数大于1%的高镁铝合金不得使用含有钠离子化合物的熔剂;②用于精炼的熔剂必须是块状,其块度应在15~80mm;③用于覆盖的熔剂必须是粉状的,其粒度不应大于1.5mm;④作精炼剂用的熔剂,当化验主要成分不合格时,可作覆盖剂使用。

表3-3中的1号熔剂必须采用熔制法来制备,2号熔剂用量大时也要用熔制法制备,用量不大时,可以直接购买成品,3号熔剂为覆盖熔剂,可不采用熔制法来制备,可把KCl和NaCl两种粉料混合均匀后使用。

3.熔剂的破碎

精炼用的熔剂要经人工和机械破碎后才能使用。常用颚板式破碎机破碎成块度为50~80mm的小碎块,破碎后的小碎块(粒)再用轮碾机碾碎成小于块度1.5mm的细粉,以便用作覆盖剂。

4.熔剂配制实例

下面选择两种铝合金、一种镁合金、一种铜合金熔剂为实例来进一步说明采用熔制法、混合法以及熔制法与混合法相结合法来配制各类熔剂的工艺。

(1)KCl(40)+BaCl2(60)铝合金用熔剂的配制工艺

1)按上述各组元的配比称取KCl和BaCl2。

2)将KCl和BaCl2置于同一不锈钢(或陶瓷、搪瓷)盘内混合均匀。

3)将上述混合料装入干净的碱性熔炉(坩埚)内,升温至950℃使其熔化,然后浇注到涂有涂料并已预热的锭模内,其厚度为10~15mm。

4)将冷却的熔剂块破碎,粒度小于1.5mm,并用20~40号筛子过筛,筛网下的可用作熔剂,筛网上的可继续打碎使用。

5)将粒度合格的熔剂装入密闭的容器,置于干燥箱内于110~150℃下保存备用。

(2)NaCl(39)+KCl(50)+CaF2(4.4)+Na2AlF6(6.6)铝合金用熔剂的配制工艺

1)按配比称取各组元,放入干净的容器内。

2)将粒度大于1.5mm的组元打碎,使其粒度小于1.5mm,并用20~40号筛网过筛,筛上粗大的颗粒继续破碎,直到粒度小于1.5mm。

3)将合格的组元在200~300℃烘烤3~5h。

4)将冷却的各组元装入干净的容器内混合均匀。

5)将已混合均匀的熔剂置于烘干箱内,在150℃下保存待用。

(3)镁合金用RJ-5熔剂的配制工艺

1)按RJ-5熔剂的质量配比称取各组元,分别放在干净的容器内。

2)将粒度大于1.5mm的组元破碎,直至粒度小于1.5mm。

3)将除氟化钙以外合格的各组元装入碱性熔炉(坩埚)内,升温至750~800℃保持到沸腾为止,并搅拌4min左右,然后浇入涂有涂料并预热的锭模内冷凝。

4)将已冷却的熔剂块破碎后与氟化钙一起装入球磨机内混磨成粉状,用20~40号筛网过筛。

5)将筛网以下的粉状熔剂装入密闭防潮的容器内或干燥器内备用。

注意:可用氟化钙的质量分数不低于93%的粉状氟(萤)石代替氟化钙。

(4)铜合金用硼渣熔剂的配制工艺

1)将无水硼砂和金属镁粉混合均匀,二者的质量比为95∶5。

2)将混合均匀的无水硼砂和金属镁粉装入碱性熔炉(坩埚)内,升温熔化混合料,当温度达到950~1000℃时,使其充分发生下述反应:

Na2B4O7+Mg=Na2B4O6+MgO然后,搅拌4~5min,使其均匀。

3)将熔融的混合料浇入已涂有涂料并预热的锭模内。

4)将已冷却的硼渣块破碎,使其粒度小于1.5mm,用20~40号筛网过筛。

5)筛下的粉料放入密闭的容器内备用。

5.熔剂的储存及保管

①配制好的熔剂,要放在烘干箱、干燥器或密封箱中保管、防止吸潮。

②外购的熔剂在不使用时不得开封,存放地必须干燥通风,并有专人负责保管。各种熔剂必须分开放置,并明确标出其熔剂号、存放日期。

③存放期过长(一般不超过一个月)的熔剂,使用前应检测其含水量。用于覆盖和精炼用的熔剂,其含水量不得超过1.5%(质量分数),用作其他目的熔剂的含水量不得超过2%(质量分数),使用前要在100~150℃烘烤1h以上,若存放期超过一个月(特别是湿度大于40%的地区),且取样分析后水的质量分数大于4%的熔剂要重熔。

④使用新的熔炉或进行过大、中修的炉子熔制熔剂时,第一炉生产的熔剂不得作为精炼剂使用,只能作为覆盖剂使用。

⑤块状熔剂分析时的取样位置应选在熔剂的松散处。

⑥洗过铝及铝合金熔炉的熔剂,只能作为给煤气或天然气炉熔铸铝及铝合金时的覆盖剂,不能作为精炼剂用。

⑦熔剂应按所熔制的次序,从前到后依次使用。

有关非铁合金铸造用熔剂和中间合金的文章

表5-12 钛合金铸造用铝基中间合金的配制工艺(续)(续)(续)① 配制铝钒中间合金时,因金属钒价格昂贵,而V2O5价格低廉,故应尽量使用V2O5而不使用金属钒作炉料,以简化工艺降低成本。......

2023-06-26

配制熔剂要用的设备有片击式破碎机和反击式破碎机、混砂机。表3-20 S42系列滚筒破碎筛砂机的技术规格① S4220滚筒破碎筛砂机外形尺寸如图3-6所示。......

2023-06-26

焊接工装是焊接设备为满足产品结构要求确保正常运转的关键手段,是保证生产有序开展的重要环节。根据TSGG0001《锅炉安全技术监察规程》中第4.3.2条规定的焊接工艺评定范围:“锅炉产品焊接前,施焊单位应当对以下焊接接头进行焊接工艺评定:①受压元件......

2023-07-02

工频感应电炉常用于熔炼锡青铜,它可有效减少甚至避免偏析现象的产生,熔炼时多采用木炭或碳质材料如石油焦等作为覆盖剂。硅青铜的熔炼特点与铝青铜相似,其熔体的吸气性比较强。......

2023-06-22

电弧喷涂的主要工艺参数有:喷涂电压、喷涂电流、雾化空气压力和流量、喷涂距离。由此可见,电弧电压对喷涂质量影响很大,在保证电弧稳定燃烧的前提下,应选择尽可能低的喷涂电压值。表2-7 常用材料的喷涂工作电压2.工作电流用于电弧喷涂的电源应具有平特性或略带上升的外特性,喷涂过程中,电弧电压保持不变,工作电流随送丝速度的增大而增大。......

2023-06-18

镍基合金含有Al、Ti等易氧化元素,与钢铁合金相比,熔体的粘度较大,导热性差,电阻大,因此在选择电渣重熔工艺参数时有其自身的特点。表5-5 镍基合金电渣重熔所用组元在不同渣系中的含量2)渣系中各组元的作用。Al2O3:增加渣系的电阻,提高渣温和熔化速度。确定熔炼电流与电压,进行电渣重熔1)选择工作电流I。熔炼期的电流称为工作电流,工作电流大小一般由电极的电流密度来确定。......

2023-06-22

要按国务院“十二五”的产业发展政策和国家的环保及劳动保护政策,严格审批新办熔剂厂,经环保部门严格检查,确认合格后,主管部门才核发生产许可证。除此之外,还要不定期检查环境和劳动保护的执行情况,发现问题,限期整改。2)在熔剂生产中,凡接触这些有害、有毒性的熔剂,要注意穿戴防护用具。......

2023-06-26

尽量选择已有的模具进行变形工艺的编制。热测尺寸的控制还与成品的内径与壁厚有关。应根据不同的规格,确定不同的热测尺寸。冷拔管的材质对钢管最终冷却尺寸也有影响。......

2023-06-23

相关推荐