要达到上述对熔剂的技术要求,首先就要对配制熔剂用的各种原材料的成分、纯度及相关的物理、化学性能提出严格要求,并经过检测试用,确认合格后才能使用。4)材料的化学性能要稳定,保证不变质。2)材料在配成熔剂使用时,应有利于防氧化阻燃,而不引发燃烧甚至爆炸等危害。......

2023-06-26

随着科技的日益进步,各种军、民用产品性能不断提高,对这些产品上的非铁合金零件的性能要求也更加严格。因此,熔铸中所用熔剂的性能也要不断提高,品种不断增多,才能熔铸出达到上述要求的铸件(锭)。对熔剂的技术要求如下:

1.熔剂的熔化温度

熔剂的熔化温度应低于金属或合金的熔化温度,以便能在金属液表面形成一层均匀而连续的液体保护层,但其熔点不能比金属或合金的熔点低得太多,以防熔剂在熔化温度下变得很稀而不能起保护作用。

2.熔剂的粘度

熔剂在金属或合金的熔化温度下的粘度应适当,应不妨碍金属液中气体的扩散析出和夹杂(渣)的上浮,不影响晶粒细化剂的弥散分布,有利于防止金属液氧化、吸气,保证金属液浇注时能顺利充型获得完整合格的铸件。

3.熔剂的表面张力

熔剂与炉衬(坩埚)壁间的表面张力应较小,使熔剂与炉衬(坩埚)壁间能相互润湿(即cosθ>0),同时熔剂与金属液间的表面张力也应较小(即互相也能润湿),以便熔剂能在金属液面上铺展开来起覆盖保护作用,并能把从金属液内上浮的熔渣(杂)和氧化皮膜吸附在熔剂壳内予以排除。

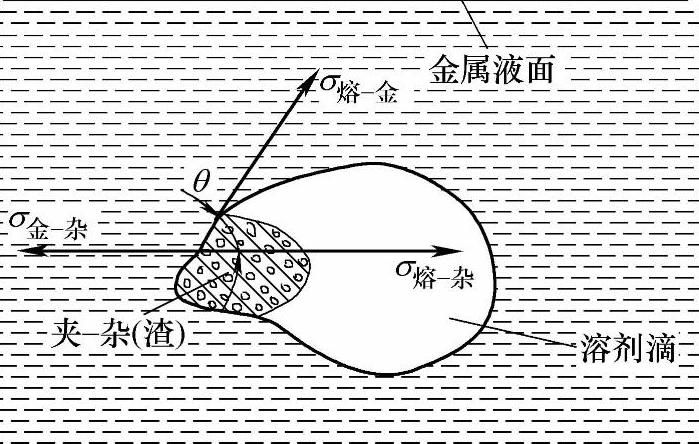

在熔剂、氧化物夹杂(渣)与金属液的接触界面上有三种表面张力,如图2-1所示。

图2-1 熔剂、夹杂、金属液界面上的表面张力示意图

σ熔-杂—熔剂与氧化夹杂(渣)间的表面张力 σ金-杂—液态金属与氧化夹杂(渣)间的表面张力σ熔-金—熔剂与液态金属间的表面张力

为使夹杂(渣)物能自动为熔剂所“俘获”,就应满足下式:

σ熔-金+σ金-杂-σ熔-杂>0 (2-1)

式(2-1)也就是要求液态的熔剂对氧化夹杂(渣)物有高度的润湿能力。一般金属(如铝及铝合金)与氧化夹杂物间互不润湿,所以熔剂对金属的表面张力不宜过大,否则熔剂会过分地附着在金属液表面上难以分离,而把许多金属裹入熔剂中作为熔渣排除(这对贵稀金属如金、铍、铈、银等特别重要),也就是说要调整熔剂成分,使熔融熔剂浸润金属液的润湿角(θ熔-金)小于90°。

为了使金属氧化膜能转移到熔剂内,不污染金属液,它们之间的润湿角应符合下列关系:

θ金-氧>θ熔-金>θ熔-氧

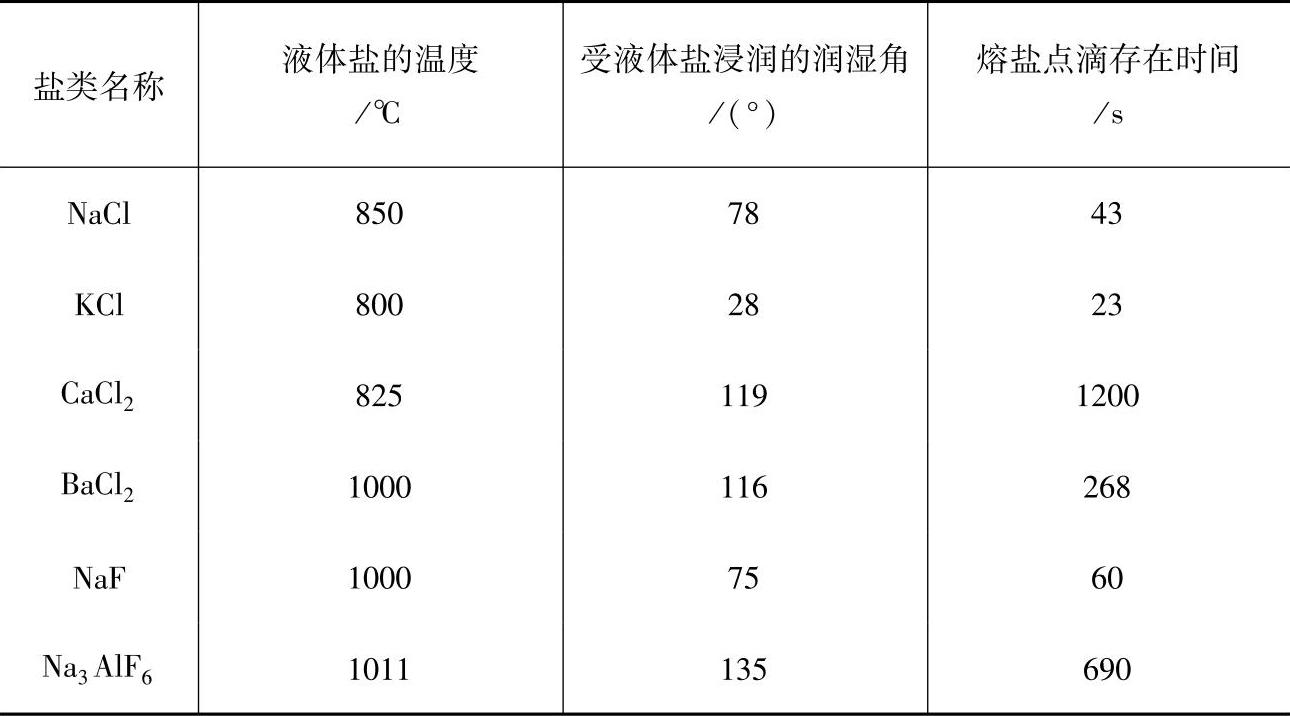

部分卤化盐类对铝液的浸润能力见表2-1。

表2-1 部分卤化盐类对铝液的浸润能力

图2-2所示为熔剂俘获金属液中夹杂(渣)物的示意图。

图2-2 熔剂俘获夹杂(渣)示意图

4.熔剂的化学稳定性

熔剂应有一定的化学稳定性,不与炉衬(坩埚)、浇包衬发生中和或置换反应(中和或置换出非金属物到金属液中);不和金属液相互作用,既不产生化学反应,也不发生相互溶解。

5.熔剂的相对密度

要求熔剂在液态时的相对密度要比金属液的相对密度小,其相对密度差越大,熔剂就越不容易混入金属液中,但对镁合金则要求熔剂的相对密度比镁合金的相对密度稍大,并保证能在合金液中下沉。

6.熔剂的吸湿性

熔剂要有较小的吸湿性并不放出有害性气体,便于保存。

7.熔剂的精炼去气能力

熔剂要能吸收并排除金属液中的气体和夹杂(渣)物,精炼去气能力强,使用效果好。

8.熔剂的环保性

9.原材料及配制

配制熔剂的材料要来源广,质量稳定,价格适中,容易粉碎、筛分和配制。

有关非铁合金铸造用熔剂和中间合金的文章

要达到上述对熔剂的技术要求,首先就要对配制熔剂用的各种原材料的成分、纯度及相关的物理、化学性能提出严格要求,并经过检测试用,确认合格后才能使用。4)材料的化学性能要稳定,保证不变质。2)材料在配成熔剂使用时,应有利于防氧化阻燃,而不引发燃烧甚至爆炸等危害。......

2023-06-26

在钒钛铸铁中,磷的质量分数一般为0.25%~0.4%。个别国外柴油机公司生产的气缸套中磷的质量分数高达0.7%~1.0%。当硼的质量分数达到0.05%时,对其强度影响不大,而析出的硼碳化物量可达10%~15%......

2023-07-02

当发动机工作时,气缸体要承受很大的复杂载荷作用,故要求其具有足够的强度和刚性。气缸体最重要、质量要求最高的部位是缸体的上平面及与气缸套相配合的气缸筒内表面。常用的合金铸铁系列有:铜合金铸铁,w=0.5%~1.0%;铬-铜合金铸铁,w=0.2%~0.3%,w=0.5%~1.0%;铬-钼-铜合金铸铁,w=0.2%~0.3%,w=0.2%~0.4%,w=0.5%~1.0%。因此,铜在气缸体的制造中被广泛采用,常取w=0.5%~1.0%。......

2023-07-02

对实验装置的技术要求有如下几点:由于工业上实际运行的循环水中含有盐类、溶解氧充足、水温恒定、阳光充足,有利于微生物生长繁殖。若V/q值大,投药量将加大,经济性能下降。若V/q值小,将造成两种影响,一是系统浓缩加快,为保持系统水量恒定补充水量也将加大,影响水温恒定;二是水总容积降低,影响水中溶解氧含量。......

2023-06-30

表3-18 熔制法配制熔剂的工艺参数熔炼工艺是先将KCl、NaCl按上表规定的配料比例准确称取后装入炉内升温熔化。出炉温度应控制在850℃以下,控制每炉熔剂的熔制时间不得超过6h。NaCl+KCl+CaF2(4.4)+Na2AlF6(6.6)铝合金用熔剂的配制工艺1)按配比称取各组元,放入干净的容器内。......

2023-06-26

镁合金熔剂的主要成分是碱金属或碱土金属的氯化物及氟化物的混合物。MgCl2是镁合金熔剂的基本组元,高温下MgCl2以部分与大气中O2及H2O等反应,而在镁液表面形成HCl及H2的保护气氛,阻缓了镁液的氧化。表2-22 MgCl2-KCl-NaCl三元系的共晶点、共晶成分和固相组成MgO用作熔剂的“稠化剂”,提高熔剂的粘度。......

2023-06-22

铜及铜合金熔铸用覆盖熔剂见表3-11。因此,必须对铜合金液进行脱氧处理。②加入的晶核或形成的化合物质点的熔点要高于铜合金的熔点。表3-55 铜合金熔铸中使用溶剂的实例......

2023-06-26

各种铸造镁合金均需进行精炼处理。表3-49 镁合金精炼处理工艺3.变质处理用熔剂Mg-Al-Zn系镁合金变质处理原理 变质处理的目的是为了改善镁合金的结晶形态,使结晶组织细化,从而提高其力学性能。表3-52 镁合金熔铸中使用熔剂的实例(续)(续)......

2023-06-26

相关推荐