化学吸附时金属与被吸附的气体间的结合力比物理吸附大得多。气体的扩散 被化学吸附在金属表面的气体,如能溶解在该金属中,它就会向此金属内部扩散。气体在金属中的溶解度一般较小,但也会使金属的体积发生变化,并伴随着吸热、放热现象发生。......

2023-06-26

1.气体从金属中析出的条件

根据前述西华特(Sievert)定律 ,当系数K在某温度下平衡时,氢在金属液及气相中的分压应相等,金属液中氢的分压就是与此时金属液中溶解度相平衡的气相中氢的分压。如果氢在金属液中的分压大于它在气相中的分压,氢就可从金属液中析出向气相中转移,这就是氢气等气体从金属液中析出的必要条件。

,当系数K在某温度下平衡时,氢在金属液及气相中的分压应相等,金属液中氢的分压就是与此时金属液中溶解度相平衡的气相中氢的分压。如果氢在金属液中的分压大于它在气相中的分压,氢就可从金属液中析出向气相中转移,这就是氢气等气体从金属液中析出的必要条件。

如果温度不变,而外界压力降低,那么就会使金属液中原来的分压相对变大而形成一个分压差,气体就向外析出;如果外界压力一定,而温度降低,该西华特定律中的K值就变小,因而在新的状态下,金属液中原来溶解度相应的分压力值将增大,此时金属液的分压大于外压力,气体也将向外析出。金属液内外分压力数值越大,气体从金属液中析出的能力越强;在等压条件下金属液凝固时,系数K值将急剧降低,凝固的金属液中的分压将变得很小,气体将剧烈析出。

2.气体从金属液中析出的动力学过程

从热力学的观点来看,溶入金属液中的气体特别是氢是不稳定的,有强烈的从金属液内部向大气逸出的趋势。当金属液的温度降低时,氢气等气体在金属液中的溶解度S就会下降。若在高温溶解的氢处于饱和状态,温度降低时,氢就会从金属液中析出。要了解氢气等气体从金属液中析出的速度和最终结果,必须弄清金属液析氢等气体的动力学过程。

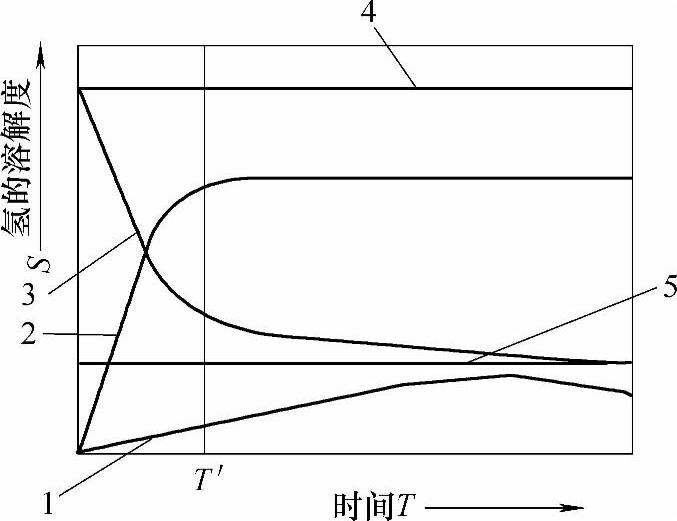

下面以铝液中析出氢的动力学过程为例来加以说明。铝液中的氢是以扩散和形成氢气泡两种形式析出的。氢以扩散形式析出,只有在非常缓慢的条件下才能充分进行,且这种形式析出的氢量不大,在生产实际的条件下往往不采用此种方式。而以气泡形式析出氢则是铝及铝合金液除氢工艺主要采用的方法。图1-12所示为铝液析氢的动力学过程示意图。

(1)氢以扩散的形式析出 金属液内的气体扩散到金属液表面并析出到大气中的条件是氢在金属液内的分压力大于它在大气中的分压力,而析出的速度和数量则取决于温度和压力,也与铝液表面状态和扩散层厚度有关。另外,铝液中的合金元素,如Cu、Mg、Si、Ti等,都有阻碍降低铝液中氢析出的扩散速度的作用,特别是当铝液中能强烈吸附水汽和氢气的氧化夹杂时,就会明显地降低氢自铝液中的扩散析出速度。

图1-12 铝液析氢的动力学过程示意图

1—扩散形式析氢量 2—气泡形式析氢量 3—铝液实际含氢量 4—铝液原始含氢量 5—铝液平衡状态含氢量

(2)氢以气泡的形式析出 在铝液凝固过程中,形成气泡是一个新相形成的过程,它包括气泡的形核和长大两个过程。气泡核心(简称气核)有两种:自发气核(也称均相成核)和非自发气核(也称非均相成核)。

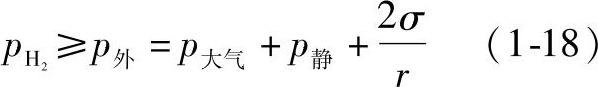

如以自发气核在铝液中形成半径为r的气泡,小气泡稳定存在的条件是:

式中 pH2——小气泡内氢的压力(Pa);

p外——小气泡所受的外压力(Pa);

p大气——铝液上方炉气或型腔内的压力(Pa);

p静——作用在气泡上铝液柱的静压力(kPa),p静=ρgh;

2σ/r——作用在小气泡上的附加压力(Pa);

σ——铝液的表面张力(dyn/cm);

r——小气泡的半径(mm)。

小气泡内氢的压力pH2与铝液中氢含量有关,若气泡为单一氢气,则可表示为

式中 c——极限含量(mm3/100g)。

式(1-17)也可表示为

pH2=K′c2

由于最初形成的小气泡非常小,r≤1,附加压力2σ/r很小,作用在小气泡上的外压力p外很大,小气泡要稳定存在,氢气在铝液中的溶解度就必须超过其饱和溶解度的数十倍。这种情况在现实的生产中很少发生。事实上,气体在与液体相接触的固体界面上析出时,半径并不需要从零开始,如图1-13所示。上述固体包括金属液中的非金属夹杂(渣)、已结晶的金属及容器或炉子的底与壁等。气体析出时要克服的阻力2σ/r较小,在铸造中,对氢气析出影响最大的是凝固过程中的情况。

铝液在冷却凝固过程中常以非自发气核为核心长大。对于非自发气核,气泡形成的条件是:

式中 r——气泡在成核的衬底上能成为气核的小孔半径(mm)。

图1-13 气体在固体表面析出示意图

1—炉底 2—炉壁 3—金属液 4—大气

由于铝液中存在氧化夹渣,该夹渣就成为气泡的现成核心。附加压力2σ/r很小,可忽略不计。铝液中的氢达到一定含量,且pH2≥p外=p大气+p静时,铝液内的氢将在现成的成核衬底上成核并析出。

随着除气过程的进行,铝液中氢含量逐渐降低,气泡内氢压力pH2逐渐减小,熔池内深度在h以下的铝液,在以后的时刻的析氢只能靠扩散进行,直到氢浓度达到平衡,析氢终止。可采取如下工艺措施使扩散定向进行:

1)冷凝除气。依靠熔池表面层和炉壁的冷却,使铝液产生上下自然对流。

2)真空处理。气泡上浮时带动铝液引起对流。

3)机械搅拌或电磁搅拌。在熔池内造成铝液的强烈对流,并把铝液表面阻止氢气泡析出的氧化膜打碎,使氢气泡能顺利快速上浮而逸出液面。

4)向金属液内直接通入不溶于金属液的气体而形成较多气泡,使原溶于金属液的气体向这种气泡扩散,并与之结合,使其更容易以气泡形式上浮而析出。

液态金属中的气泡能否上浮向大气中逸出,与气泡的大小、液态金属的密度和粘度、温度等因素有关。根据斯托克斯公式,气泡直径越小,金属液的密度越小,粘度越大时就越难上浮;反之则易上浮。

当液态金属的温度降低或已有凝固相析出时,粘度很大,气泡上浮很慢,并且受到枝晶的阻碍而留在液态金属内的概率就越大。

3.气体析出造成的影响

铸造工作者都在想尽一切办法,尽量降低金属的吸气量,一是从炉料开始到熔炼浇注工艺及所用的设备工具、涂料、熔剂等所有环节,尽量避免吸入气体;二是在熔炼过程中采取各种办法,对已吸气、氧化的金属液进行除气、脱氧,尽量减少气体对非铁铸造合金铸件或铸锭造成的缺陷。因此,在除气过程中要防止出现下列不良影响:

1)凝固温度间隔大的合金,形成的枝晶较多,枝晶网格复杂,对气泡的阻碍也较大,在枝晶的枝叉网格间生成的气泡往往不容易脱离它们的表面,因而容易造成气孔缺陷。

2)在结晶过程中,随着结晶晶体数量的增多和液体量的减少,在剩余的液态金属中氢的浓度将逐渐增大,这就相应地增大了氢的平衡分力pH2。pH2的值可按下式求出:

式中 cH2——金属液中氢含量(cm3/100g);

K——常数。

在熔点及氢的平衡分压力为一个大气压时,K等于金属液中的溶解度。在结晶中,cH2会增加,pH2也增大,直到pH2达到总的外压力p外 为止。这时正在结晶的金属体积中,可能会分离出氢气泡的核心。

有关非铁合金铸造用熔剂和中间合金的文章

化学吸附时金属与被吸附的气体间的结合力比物理吸附大得多。气体的扩散 被化学吸附在金属表面的气体,如能溶解在该金属中,它就会向此金属内部扩散。气体在金属中的溶解度一般较小,但也会使金属的体积发生变化,并伴随着吸热、放热现象发生。......

2023-06-26

在纯铝中加铜或硅后都会使氢的溶解度降低,在其中加入铜后,氢的溶解度急剧减低;在铝及铝合金中加镁后,氢的溶解度反而急剧增大。其他气体在铝中的溶解度一般都不明显,危害性不如氢那么严重,氢是铝及铝合金中危害性最严重的气体。在铜中加镍,氢的溶解度随镍添加量的增加而增大。......

2023-06-26

影响气体在金属中平衡溶解度的因素有温度、压力、金属蒸气压、气体与金属的作用性质、化合物气体。它们在金属中的溶解度服从上述规律,即与压力的平方根成正比,并随温度的升高而增大。类金属氧化物则随温度升高而分解,从而使气体在金属中的溶解度降低。......

2023-06-26

SF6气体是目前镁工业中最广泛使用的保护气体。在进行镁熔炼保护时,通过将少量SF6气体和CO2气体及干燥空气充分混合以后覆盖在镁熔体表面进行保护。鉴于以上原因,SF6已经受到环境保护人员的严重关注。一些工厂及研究机构对SO2的保护作用做了深入的探索,应用结果表明,通过改进混气设备、增加安全装置并严格控制操作工艺,SO2可以用于镁熔体保护。一般认为SO2的保护机理是由于混合气体与镁熔体反应生成的多层复合保护膜而具有保护性。......

2023-06-22

表3-3-28 常用气体钎剂的种类和用途在炉中钎焊中可用作钎剂的气体主要是气态的无机卤化物,包括氯化氢、氟化氢、三氟化硼、三氯化硼和三氯化磷等气体。该气体钎剂也应添加到惰性气体中使用,并使体积分数控制在0.001%~0.1%的范围内。火焰钎焊时,可采用硼有机化合物的蒸气作为气体钎剂,如硼酸甲酯蒸气等。该蒸气在燃气中供给,并在火焰中与氧反应生成硼酐,从而起到钎剂的作用,可在高于900℃时钎焊碳钢、铜及铜合金等。......

2023-06-26

(一) 气体泄漏的原因1.产品质量不良产品质量不良,存在SF6气体泄漏的微小孔隙,显然SF6气体要发生泄漏现象,而潮气也就由此乘虚而入。有文献指出,直径大于20μ的尘埃落入密封面将引起气体泄漏,因此必须采取措施,严格地防止尘埃落入密封面。SF6断路器在装配时应在防尘室中进行。对渗漏的压力表和破损的瓷套管等,应当及时更换。......

2023-06-27

学生在顶岗实习期间遇到问题得不到及时沟通和指导,就会导致一些学生被解雇或自己轻易放弃实习机会的现象发生,使得实习时间长短不一,实习质量难以保证。......

2023-11-28

黄某,女,38岁,职员。嗣后,精神逐渐衰退,容颜日见苍老,体质每况愈下,常感人生没有意义,情绪压抑,灰心丧气。曾疑患有“内分泌疾病”,但经多方检查,终未明确病因。脉证合参,此患系阳气衰微,营阴虚伤,气血两亏,五脏失调。案中女性,年仅三十有八,而其神貌之苍,却似六旬老人,此乃系因病早衰,当无疑也。凡真阳之虚,命火之衰,非此莫能为助,故本案投方,首列其药。......

2024-01-08

相关推荐