埃及人喜欢在坐具、用品和神身上采用动物形象。埃及人在他们的物品或者神的身上赋予动物的相对无限能力,例如狮子、秃鹰,这些凶猛的动物能让人产生一种保护感。因此,在埃及的思想里,那些能够象征政权、财富、身份、保护神的事物被认为美的事物。象征性成为审美评判的重要因素,而动物则是象征性的重要的物质基础。然而,这种动物象征化的进程并没有延续,中间有些中断。埃及人思想里的美的观念主要由动物象征性来确定。......

2025-09-29

金属液的粘度对合金在熔铸过程中有很多影响,掌握粘度的一些基本性质,对于从事非铁合金铸造和非铁合金铸造用熔剂及中间合金生产、研制的工人,尤其是工艺技术人员以及从事各种新合金和新熔剂研制的专业科技人员都具有十分重要的理论指导作用,因为粘度在非铁合金熔铸过程中会对金属造成很多不利影响。具体介绍如下:

1.影响合金液的精炼变质效果

在空气中熔铸非铁合金时,需要添加熔剂保护并作精炼变质处理,以获得成分合格、质量纯净、外形完整的铸件(铸锭)。在对金属液作精炼变质处理时,金属液的粘度会降低精炼剂去气除渣的效果,使悬浮在金属液中的夹渣(杂)难以上浮而被排除。金属液的粘度还会影响变质剂的均匀分布,降低变质剂对结晶组织的变质和细化效果及变质的均匀性,从而影响合金的力学性能、耐磨性能的提高。

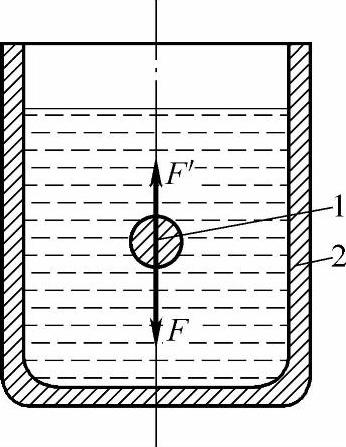

图1-3 金属液中夹杂物质点受力分析

1—夹杂物质点 2—坩埚

2.影响合金的冷却凝固过程,导致铸造缺陷的产生

在非铁合金铸件或铸锭的冷却凝固过程中,粘度会阻滞气体、熔渣、夹杂物上浮被排除掉,而在铸件或铸锭内形成气孔、夹杂(渣)等铸造缺陷,并使金属液难以补充到要补缩的位置而形成缩孔、疏松等缺陷。

对于上述两个方面的影响,用粘度和流体力学的相关理论简要地解释如下:

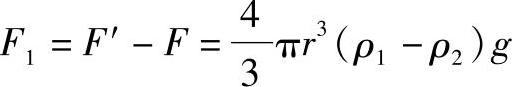

金属液中的夹杂质点很小,上浮或下沉的速度很小,其受力分析如图1-3所示,质点1本身受重力F和浮力F′的作用,若F>F′,则质点1下沉,反之亦然。设夹杂物的密度小于金属液的密度,这时质点1受上升力的作用,则可写成以下等式:

式中 F1——质点上升的作用力(N);

r——质点的半径(mm);

ρ1——金属液的密度(kg/L);

ρ2——夹杂物的密度(kg/m3);

g——重力加速度(m/s2)。

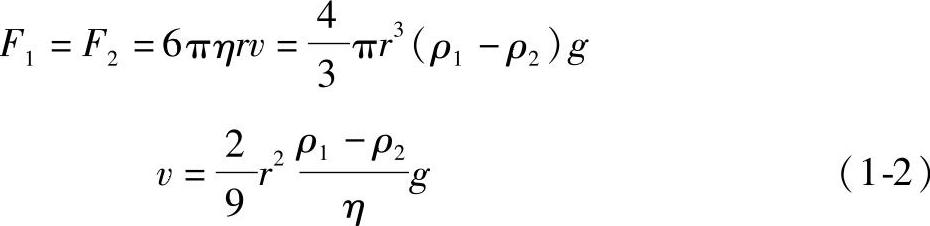

据斯托克斯公式,质点在运动中所受阻力为

F2=6πηrv

式中 F2——质点运动时所受的阻力(N);

η——金属液的粘度(Pa·s);

v——质点的运动速度(m/s)。

如果升力与阻力相等,则质点的上浮是等速运动。这时(https://www.chuimin.cn)

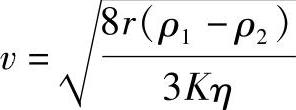

式(1-2)为夹杂物质点在金属液中上浮速度的计算公式,也可称为斯托克斯公式。这一公式仅用于r小于0.1mm的质点。由此公式可知:

1)夹杂物质点的浮沉取决于v值的正或负,ρ1>ρ2时,则v为正,质点就上浮;ρ1<ρ2时,则v为负,质点就下沉。

2)浮沉速度v值与(ρ1-ρ2)的绝对值及质点半径r的平方成正比,而与金属液的粘度η成反比。

在精炼金属液时,应设法使其中很小的夹杂物质点以较快的速度v上升到金属液表面的熔剂中结成渣壳或沉降到熔池底部而予以排除。升高金属液的温度能使金属液的粘度η降低,则钢液中的熔渣和铝合金液中的氧化物夹杂物易于上浮到液面;而镁合金液中吸附了氧化夹杂物的精炼溶剂就易于下沉。增大非金属夹杂物质点的半径r,有利于夹杂质点的上浮或下沉而予以排除。

3)夹杂物质点的形状对金属液粘度影响很大。球形夹杂物比三角形、菱形等多角形夹杂物的影响小得多。

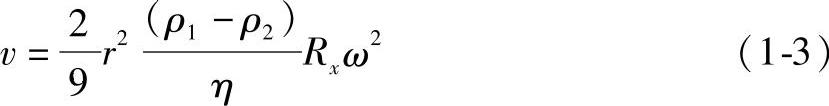

4)当金属液中的夹杂物不在重力作用下,而在其他力(如离心力等)场作用下,式(1-2)就要改为

式中 Rx——夹杂物质点距旋转中心的距离(即质点移动的平均半径)(mm);

ω——旋转的角速度(rad/s)。

Rxω2就是旋转时,夹杂物质点在Rx距离上的离心加速度。

从式(1-3)可知,液体的粘度越大,夹杂物质点半径越小,液体与夹杂物的密度差越小,则夹杂物的上浮速度就越慢,而在金属液中形成铸件夹杂缺陷的可能性就越大。当夹杂物质点的半径r>0.1mm时,其浮沉速度较大,可用下式计算

式中 K——夹杂物质点的形状系数。

当金属液中的夹杂物质点呈悬浮状态时,则η增大。

3.影响浇注时金属液充满铸型的能力

当金属液的粘度增大时,金属液的流动速度和流量则减小。由于金属液的粘度往往随温度下降而不断增大,故当金属液的浇注温度较低时,如在铸型型腔内散失热量过多,则可能无法充满铸型。同时,当铸型型腔中的管道或缝隙尺寸较小时,粘度对金属液能否充满此类狭窄型腔的影响就更为明显。总之,粘度大的金属液充型困难,甚至不能获得形状完整、表面光滑、轮廓清晰的铸件(铸锭)。

4.影响熔铸过程中合金元素在溶液中的扩散及均匀分布

由于金属液的粘度较大,则合金元素在金属液中分布不均匀且扩散移动很慢,导致金属液在型腔中形成铸件(铸锭)后铸件各部位的成分不均匀,从而使其力学性能也不均匀。

5.影响浇注系统的设计和设置

对于粘度大的金属液,其浇注系统一般要设计扩散式,而不能设计成封闭式。因为粘度大的金属液流动较慢,与型腔壁的摩擦阻力较大,因此充型能力较差。内浇口应设置在型腔的最大尺寸部位,以使其快速流动充型。

相关文章

埃及人喜欢在坐具、用品和神身上采用动物形象。埃及人在他们的物品或者神的身上赋予动物的相对无限能力,例如狮子、秃鹰,这些凶猛的动物能让人产生一种保护感。因此,在埃及的思想里,那些能够象征政权、财富、身份、保护神的事物被认为美的事物。象征性成为审美评判的重要因素,而动物则是象征性的重要的物质基础。然而,这种动物象征化的进程并没有延续,中间有些中断。埃及人思想里的美的观念主要由动物象征性来确定。......

2025-09-29

许多金属运动粘度的计算值与试验值是相等的。另一原因是某金属的绝对熵较大时,运动粘度也较小。通过金属的原子体积和绝对熵,就可以比较各种金属的粘度大小,但对某些金属或合金来说,其粘度还受温度、杂质及合金元素的影响。......

2025-09-29

智能产品现在将我们的生活几乎全部所包围,我们每天的生活几乎离不开智能产品,涵盖了我们一天生活之中的各个方面,对人们的生活影响非常之大。但随着科技的进步,人们生活质量的不断提升,人们并不仅仅关注产品的功能,而更加强调产品与人们的感情,情感体验。通过对于人和智能产品之间的信息交流的观察与研究,找到一种促进人与智能产品之间交互的新关系,从而使得人和智能产品能够更加和谐有效地产生沟通。......

2025-09-29

相关推荐