图8-36 使用同步阀的双缸驱动辊压下控制系统1、2—电磁换向阀 3、4—电磁阀 5—液控单向阀 6—同步阀2.使用调速阀的双缸驱动辊压下控制系统使用调速阀的双缸驱动辊压下控制系统如图8-37所示。抬起驱动辊或维持驱动辊抬起状态,需电磁换向阀6、7和液控单向阀组5配合使用。图8-37 使用调速阀的双缸驱动辊压下控制系统......

2025-09-29

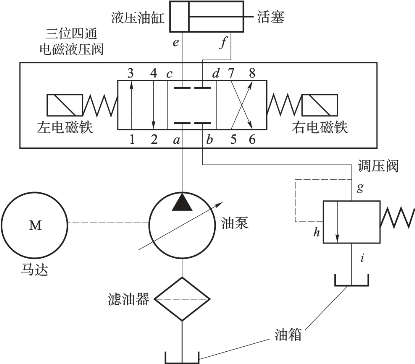

液压系统的主要元件包括液压泵、液压油缸、液压阀、调压器等,通过油管连成系统。其中液压泵通过电动机旋转带动其旋转,从油箱吸油再高压泵出,如同心脏一样为液压系统提供动力,液压泵的外形如图6-1所示。液压油缸则是液压系统的运动执行元件,通过液压油推动油缸中的活塞运动带动机械运动,其作用如同手脚。液压阀接收电气控制信号切换油路,以实现控制油缸活塞启停、换向的作用,常用的电磁液压阀如图6-2所示。调压阀用以控制液压油路的压力大小。

图6-1 液压泵的外形

图6-2 常用的电磁液压阀

图6-3所示为典型的符号化的液压系统图,该液压系统由油箱、滤油器、马达、油泵、三位四通电磁液压阀、液压油缸、调压阀组成,用于控制液压油缸中的活塞向左或向右运动。其中马达带动油泵旋转,从油箱吸油上来并利用滤油器保持进油干净,抽上来的油从油泵出油口加压打到a点。图6-3中的电磁阀由中间的阀体、活动阀芯、两边的电磁铁和弹簧组成,用于控制活塞启停和换向:在左、右电磁铁均不通电的情况下,阀芯在左、右弹簧力平衡下保持在中位,油路被堵死,导致压力油无法通过电磁阀进入油缸;当左电磁铁通电时,推动阀芯右移,使1、2、3、4点替代了原来a、b、c、d点占据的位置,压力油经1→3→e进入油缸左侧推动活塞右移,回油从活塞右侧经f→4→2→g;当右电磁铁通电时,推动阀芯左移,使5、6、7、8点替代了原来a、b、c、d点占据的位置,压力油经5→8→f进入油缸右侧推动活塞左移,回油从活塞左侧经e→7→6→g。调压阀由阀体、阀芯和可以用螺丝刀调整预紧力的弹簧组成,其作用是控制油路压力,g点的回油经h点形成阀芯控制油路。当回油压力过高时,控制油路克服弹簧推力推动阀芯右移,最后接通g、i两点,使回油经g→i→油箱,此时回油油压下降,阀芯在弹簧力作用下又左移封闭断开gi通路以保持油压,调压阀利用此动态的开通和关断过程,保持油路压力在一个稳定的水平上。

图6-3 典型的符号化的液压系统图

液压驱动是由高精度的缸体和活塞一起完成的。活塞和缸体采用滑动配合,压力油从液压缸的一端进入,把活塞推向液压缸的另一端,调节液压缸内部活塞两端的液体压力和进入液压缸的油量即可控制活塞的运动。

机器人的驱动系统采用液压驱动,有以下几个优点:

(1)液压容易达到较高的单位面积压力(常用油压为2.5~6.3 MPa),体积较小,可以获得较大的推力或转矩。

(2)液压系统介质的可压缩性小,工作平稳可靠,并可得到较高的位置精度。

(3)液压传动中,力、速度和方向比较容易实现自动控制。

(4)液压系统采用油液作介质,具有防锈性和自润滑性能,可以提高机械效率,使用寿命长。

液压传动系统的不足之处有以下几点:

(1)油液的黏度随温度变化而变化,影响工作性能。高温容易引起燃烧爆炸等危险。

(2)液体的泄漏难于克服,要求液压元件有较高的精度和质量,故造价较高。

(3)需要相应的供油系统,尤其是电液伺服系统要求严格的滤油装置,否则会引起故障。

许多早期的机器人都是采用由伺服阀控制的液压缸产生直线运动。液压缸功率大,结构紧凑,价格便宜。虽然高性能的伺服阀价格较贵,但由于不需要把旋转运动转换成直线运动,可以节省转换装置的费用。美国Unimation公司生产的Unimate型机器人采用了直线液压缸作为径向驱动源。Versatran机器人也使用直线液压缸作为圆柱坐标式机器人的垂直驱动源和径向驱动源。目前高效专用设备和自动线大多采用液压驱动,因此配合作业的机器人可直接使用主设备的动力源。对于单独的机器人机构,今后的发展将以电动驱动为主要方向。

液压驱动机构可以是闭环或开环的,也可以是直线的或旋转的。(https://www.chuimin.cn)

1.直线液压缸

用电磁阀控制的直线液压缸是最简单和最便宜的开环液压驱动装置。在直线液压缸的操作中,通过受控节流口调节流量,可以在达到运动终点时实现减速,使停止过程得到控制。

大直径液压缸不仅本身造价高昂,而且需配备昂贵的电液伺服阀,但能得到较大的出力,工作压力通常达14 MPa。

无论是直线液压缸或旋转液压马达,它们的工作原理都是基于高压油对活塞或对叶片的作用。液压油是经控制阀被送到液压缸的一端的,如图6-3所示。在开环系统中,阀是由电磁铁打开和控制的;在闭环系统中,则是用电液伺服阀或手动阀来控制的。最初出现的Unimate机器人也是用液压驱动的。

2.旋转执行元件

图6-4所示为旋转液压马达,它的壳体由铝合金制成,转子是钢制的。密封圈和防尘圈分别用来防止油的外泄和保护轴承。在电液阀的控制下,液压油经进油口进入,并作用于固定在转子上的叶片上,使转子转动。隔板用来防止液压油短路,通过一对由消隙齿轮带动的电位器和一个解算器给出转子的位置信息。电位器给出粗略值,而精确位置由解算器测定。这样,解算器的高精度和小量程就由低精度大量程的电位器予以补救。当然,整个的精度不会超过驱动电位器和解算器的齿轮系精度。

3.电液伺服阀

电液伺服阀是相当复杂的。它主要有两种类型:喷嘴挡板伺服阀(图6-5)和射流管伺服阀(图6-6)。大多数工业机器人使用喷嘴挡板伺服阀,但比较便宜的射流管伺服阀也已得到应用,因为它比喷嘴挡板伺服阀具有较高的可靠性和效率。

在这两种阀中,改变液流方向只需几毫秒。每种阀都有一个力矩马达、一个前级液压放大器和一个作为第二级的四通滑阀。力矩马达有一个衔铁,它带动一个挡板阀或一个射流管组件,以控制流向第二级的液流,此液流控制滑阀运动,而滑阀则控制流向液压缸或液压马达的大流量液流。在力矩马达中用一个相当小的电流去控制油流,从而移动滑阀去控制大的流量。

1)喷嘴挡板伺服阀

在喷嘴挡板伺服阀中,挡板刚好接在衔铁中部,从两个喷嘴中间穿过。在喷嘴与挡板间形成两个可变节流口。电流信号产生磁场,它带动衔铁和挡板张大一侧的节流口而关小另一侧的节流口。这样就在滑阀两端建立起不同的油压,从而使滑阀移动。由于滑阀移动,它压弯了抵抗它运动的反馈弹簧。当油压差产生的力等于弹簧力时,滑阀即停止运动。滑阀的移动打开了主活塞的油路,从而按所需的方向驱动主活塞运动。

图6-4 旋转液压马达

图6-5 喷嘴挡板伺服阀

图6-6 射流管伺服阀

2)射流管伺服阀

射流管伺服阀与喷嘴挡板伺服阀的不同点在于流向滑阀的液流是受控的。当力矩马达加电时,它使衔铁和射流管组件偏转,流向滑阀一端的油流量多于流向另一端的油流量,从而使滑阀移动;否则流向两边的液流量基本相等。射流管伺服阀的优点在于油流量控制口的面积较大,不容易被油液中的脏物所堵塞。

为了清除油中的杂质,液压系统中需要装有滤油器。如果在制造过程中粗心,会从焊点或油缸、管道及活塞粗糙处掉下来直径为几微米的颗粒而使伺服阀堵塞。为了减少伺服阀堵塞的潜在危险,需要对油进行过滤和经常清洗滤油器。

相关文章

图8-36 使用同步阀的双缸驱动辊压下控制系统1、2—电磁换向阀 3、4—电磁阀 5—液控单向阀 6—同步阀2.使用调速阀的双缸驱动辊压下控制系统使用调速阀的双缸驱动辊压下控制系统如图8-37所示。抬起驱动辊或维持驱动辊抬起状态,需电磁换向阀6、7和液控单向阀组5配合使用。图8-37 使用调速阀的双缸驱动辊压下控制系统......

2025-09-29

YA32-315 型液压机液压系统工作原理如图7.5 所示,该系统由一高压泵供油,控制油路的压力油则由一低压泵提供。图7.5YA32-315 四柱式万能液压机液压系统图在主液压缸活塞尚未接触工件的初始阶段,主液压缸活塞在自重作用下快速下行,而液压泵的流量小,所以液压机顶部的充液筒20中的油液经液控单向阀19 也流入液压缸上腔。此时顶出液压缸下腔的油经节流阀5 及背压阀3 回油箱。......

2025-09-29

设在物体上作用有平面一般力系F1,F2,…,F′n可合成为一个作用于O点的力R′,并称为原力系的主矢[图4-5],即图4-5力系的简化求主矢R′的大小和方向,可应用解析法。由于主矢等于原力系各力的矢量和,因此主矢R′的大小和方向与简化中心的位置无关。......

2025-09-29

图8-40七齿轮式卷绕机构1—卷取杆 2—卷取钩 3—刺毛辊 4—保持钩Z1—棘轮 Z2~Z7—齿轮整个卷取机构的变速传动轮系由包括首轮棘轮在内的七只齿轮组成,所以习惯上称这种卷取机构为七齿轮卷取机构。为了防止织物卷绕过程中出现松脱现象,需在卷取机构上加装织物卷绕加压装置。(二)蜗杆式间歇卷取机构蜗杆式间歇卷取机构如图8-41 所示。......

2025-09-29

活塞杆和工作台连接,这种结构的活塞杆为实心杆,其驱动工作台运动的范围约等于液压缸有效行程的3倍,占地面积较大,一般只适用于小型机床。单活塞杆式液压缸仅在缸的一侧有活塞杆,因此两腔的有效作用面积不相等。因此,单活塞杆式液压缸常用于一个方向有较大负载但运动速度较低,另一个方向为空载快速退回运动的设备上。单活塞杆式液压缸,不论是缸体固定,还是活塞杆固定,其运动范围均为液压缸有效行程的两倍左右。......

2025-09-29

扶手带及扶手带驱动系统主要由扶手带、扶手带驱动装置、扶手带导轨及扶手张紧装置等组成。与自动扶梯相同,扶手带驱动系统有大摩擦轮驱动、直线型扶手驱动及端部驱动三种方式。......

2025-09-29

工业机器人是自动执行工作的机器装置,是靠自身动力和控制能力来实现各种功能的一种机器。图7-9水下机器人工业机器人按程序输入方式区分有编程输入型和示教输入型两类。示教输入程序的工业机器人称为示教再现型工业机器人。如果具有识别功能或更进一步增加自适应、自学习功能,即成为智能型工业机器人。......

2025-09-29

相关推荐