蜗杆与蜗轮常用于垂直交叉两轴之间的传动。蜗轮实际上是斜齿的圆柱齿轮,为了增加它与蜗杆啮合时的接触面积,提高其工作寿命,蜗轮的齿顶和齿根常加工成圆环面。蜗杆传动可获得较大的传动比。在蜗轮投影为圆的视图中,蜗轮的分度圆与蜗杆的分度线相切;在蜗杆投影为圆的视图中,蜗轮被蜗杆遮挡的部分不必画出,其他部分仍按投影关系画出。图7-45蜗轮、蜗杆啮合的画法......

2023-06-28

1.蜗杆传动的特点和应用

蜗杆传动由蜗杆和蜗轮组成,常用于传递空间两垂直交错轴间的运动和动力(见图5-33)。通常蜗杆为主动件,蜗轮为从动件。

5-1-03 蜗轮蜗杆传动

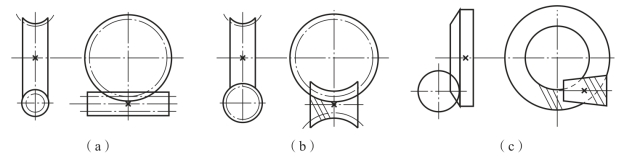

图5-33 蜗杆传动类型

(a)圆柱蜗杆传动;(b)球面蜗杆传动;(c)锥面蜗杆传动

根据外形不同,蜗杆分为圆柱蜗杆[见图5-33(a)]、环面蜗杆[见图5-33(b)]和锥面蜗杆[见图5-33(c)]三类。

圆柱蜗杆制造简单,应用广泛,本节仅介绍普通圆柱蜗杆。圆柱蜗杆按加工方式不同,分为车制圆柱蜗杆和铣制圆柱蜗杆。车制圆柱蜗杆也称为直齿廓圆柱蜗杆,按其齿廓形状不同,可分为阿基米德(ZA)蜗杆(又称普通蜗杆),轴向剖面的齿形为直线;渐开线(Zl)蜗杆,与轴线相平行但是不重合的剖面上的齿形为直线;延伸渐开线(ZN)蜗杆,与齿线方向相垂直的剖面为直线。

本节仅介绍常用的阿基米德蜗杆。按螺旋方向不同,蜗杆可分为右旋和左旋,一般多用右旋。

蜗杆的常用头数z1=1~6。

蜗杆传动的特点如下:

1)传动平稳。由于蜗杆的齿是连续的螺旋形齿,故传动平稳、噪声小。

2)传动比大。蜗杆的头数z1 为1~6,远小于蜗轮的齿数,在一般传动中,i=9~200,故结构紧凑。

3)能够自锁。当蜗杆的导程角很小时,蜗杆能带动蜗轮,而蜗轮不能带动蜗杆,即实现自锁;可用于需要自锁的起重设备,如电动葫芦式起重机等。

4)效率低。蜗杆传动中,蜗轮齿沿蜗杆齿的螺旋线方向滑动速度大,摩擦剧烈,效率低,一般效率为0.7~0.9,具有自锁性的蜗杆传动效率约为0.4。

5)成本较高。为了减少蜗杆传动中的摩擦,蜗轮常用减摩性好的青铜制造,材料价格高。

由上述特点可知,蜗杆传动适用于传动比大、结构紧凑、传递功率不大、做间歇运动的机械中。

2.蜗杆传动的基本参数和几何尺寸

(1)蜗杆传动的基本参数

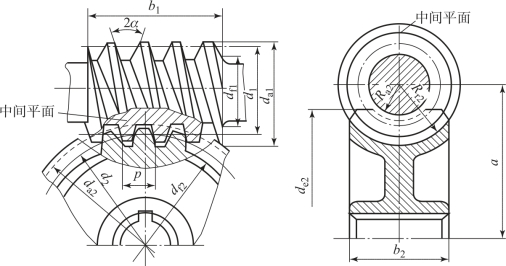

1)模数m、压力角α 和齿距p。如图5-34 所示,在垂直于蜗轮轴线且通过蜗杆轴线的中间平面内(一般称为主平面),蜗杆与蜗轮的啮合就如同齿条与齿轮的啮合。为了加工方便,规定中间平面上的参数为标准值,即蜗杆的轴向参数(下角标a1)与蜗轮的端面参数(下角标t2)分别相等,ma1=mt2、αa1=αt2=20°、pa1=pt2。

图5-34 蜗杆传动的几何尺寸

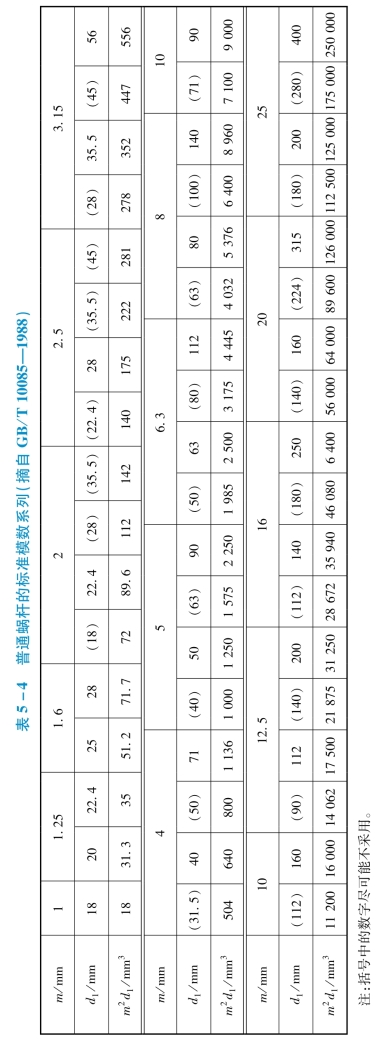

普通蜗杆的标准模数系列见表5-4。

2)蜗杆分度圆直径d、蜗杆直径系数q。对于相同模数和相同齿数的蜗杆,如果不加以限制,其直径可以是无数多个,国家标准规定将蜗杆的分度圆直径标准化,并使其值与模数m 匹配,见表5-4。

分度圆直径d1 与模数的比值,称为蜗杆直径系数,用q 表示,即

![]()

虽然直径系数q 为导出值,但因它可方便地表征蜗杆的刚性,因此在设计中常用。

3)蜗杆分度圆柱导程角γ。将蜗杆分度圆柱展开如图5-35 所示,得到蜗杆分度圆上的导程角γ,由图可知

![]()

如欲提高传动的效率,γ 可取较大值;如果传动要求自锁,则应使y<3.5°。

4)中心距a。

![]()

图5-35 蜗杆分度圆上的导程角γ

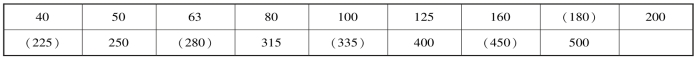

对于普通圆柱蜗杆传动,其中心距尾数应尽量取为0 或5 mm;标准蜗杆减速器的中心距应取标准值,见表5-5。

表5-5 蜗杆减速器的标准中心距(摘自GB/T 10085—1988) mm

5)传动比、蜗杆头数z1 和蜗轮齿数z2。蜗杆传动的传动比为z2/z1,蜗杆头数z1的选择与传动比、传动效率及制造的难易程度等有关。对于传动比大或要求自锁的蜗杆传动,常取z1=1,为了提高传动效率,z1 可取较大值,但加工难度增加,故常取z1为1、2、4、6。

蜗轮齿数z2 常在27~80 范围内选取。z2<27 的蜗轮加工时会产生根切;z2 >80后,会使蜗轮尺寸过大而导致蜗杆轴的支承跨度增加、刚度下降,一般只在非动力传动中使用(比如分度机构)。

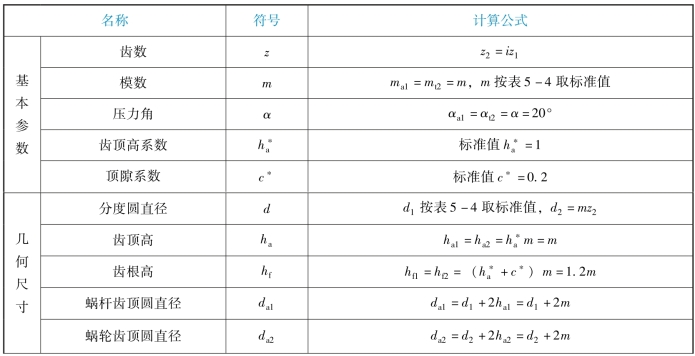

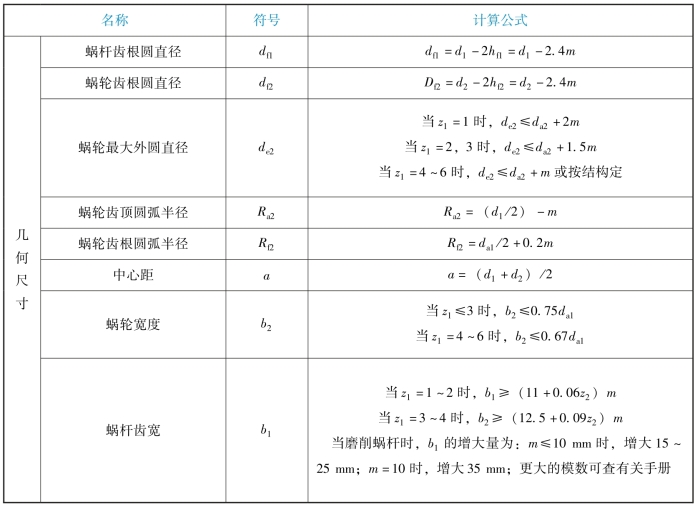

(2)普通圆柱蜗杆传动的几何尺寸

普通圆柱蜗杆传动的主要几何尺寸的计算公式见表5-6。

表5-6 普通圆柱蜗杆传动的主要几何尺寸的计算公式

续表

有关机械基础的文章

蜗杆与蜗轮常用于垂直交叉两轴之间的传动。蜗轮实际上是斜齿的圆柱齿轮,为了增加它与蜗杆啮合时的接触面积,提高其工作寿命,蜗轮的齿顶和齿根常加工成圆环面。蜗杆传动可获得较大的传动比。在蜗轮投影为圆的视图中,蜗轮的分度圆与蜗杆的分度线相切;在蜗杆投影为圆的视图中,蜗轮被蜗杆遮挡的部分不必画出,其他部分仍按投影关系画出。图7-45蜗轮、蜗杆啮合的画法......

2023-06-28

单层纸板利用长网或圆网纸机生产,多层纸板用平板纸板机或卷筒纸板机生产。纸板机分为圆网型、长网型、长圆网型联合纸板机、叠网及夹网型纸板机。纸板机的干燥部可不用干毯,对烘缸数目较多的纸板机,采用三层或多层排列。多长网纸板机的结构复杂,增加了厂房建筑高度,基本建设投资大,维护费用高。纸板机设三道压榨。......

2023-06-23

设在控制断面下游,水质已被稀释的河段。采样断面确定后,应布置采样垂线。采样频率和时间应按《水环境监测规范》要求进行。水样的采集、处理、运算及存放,按规范规定执行。饮用水源地、湖泊水库监测项目可参见《水环境监测规范》。......

2023-06-21

在液压系统中,用于控制液体的流动方向、压力高低和流量大小的元件称为液压控制阀。液压控制阀按其作用的不同可分为3 大类:①方向控制阀控制液体的流动方向和液流通断的阀类,以实现执行元件运动方向的变换。控制阀是液压系统的一个重要组成部分,通过它才能使液压系统按人们的意志去完成各种动作。本章着重介绍控制阀的结构、工作原理、性能特点及其应用场合,简单介绍阀的常见故障及排除方法。......

2023-06-18

表8-40 仪器用精密轴承4A级公差——内圈图8-4 P区与N区中多子的扩散运动P区的多子空穴越过交界面扩散到N区,被N区的多子自由电子复合而消失;同时,N区的多子自由电子越过交界面扩散到P区,然后被P区的多子空穴复合而消失。表8-41 仪器用精密轴承4A级公差——外圈图8-5平衡状态下的PN结2. PN结的单向导电性当PN结无外加电压时,载流子的扩散与漂移处于动态平衡状态,因此流过PN结的总电流为零。......

2023-06-24

单击前面的展开配合,在的“5秒”处右击,在弹出的快捷菜单中单击按钮,完成键码的添加。注:1.表中为钢材纵向力学性能,系采用正火毛坯制成的试样测定的。c.优质碳素结构钢的性能特点与用途表2-18 优质碳素结构钢的性能特点和用途图7-39“修改”对话框(续)图7-40完成后的装配体保存动画。......

2023-06-23

主型芯是指塑料成型模中成型塑件较大内表面的凸状零件,又称型芯。型芯有整体式和组合式两大类。此种型芯主要用于小型模具上的形状简单的小型凸模(型芯)。为了节约贵重钢材和便于加工,将凸模(型芯)单独加工后,再镶入模板中,如图68b、c、d所示的结构。图69所示为镶拼式组合凸模(型芯)。如果用图69b的结构,仅镶嵌一个型芯,则可克服上述缺点。......

2023-06-30

答辩的方式采用单独答辩。课程设计成绩的评定以设计图纸、设计计算说明书及答辩中回答问题的情况为依据,并参考设计过程中的表现进行评定,分为优、良、中、及格和不及格五个等级。......

2023-06-22

相关推荐