钢铁零件淬火后,在不同温度下对零件进行回火处理时与化学热处理有机结合,可有效节约能源和缩短周期,从而获得优良性能的组合。......

2023-08-18

在弯曲、扭转等变动载荷、冲击载荷以及摩擦条件下工作的机械零件,如齿轮、凸轮、曲轴、活塞销等,表层承受的应力比芯部高,而且表面还要不断地被磨损。因此,这种零件的表层必须强化,使其具有高的强度、硬度、耐磨性和疲劳强度,而芯部为了能承受冲击载荷,仍应保持足够的塑性与韧性。在这种情况下,要达到上述要求,单从材料方面去解决是很困难的。如果选用高碳钢,淬火后虽然硬度很高,但芯部韧性不足,不能满足特殊需要;如果采用低碳钢,虽然芯部韧性好,但表面硬度和耐磨性均较低,也不能满足特殊需要。解决的途径是采用表面热处理或化学热处理等表面强化处理。

只对钢件表层进行加热、冷却,以改变其组织和性能的热处理工艺称为表面热处理,分为表面淬火和化学热处理两类。

1.表面淬火

表面淬火是通过快速加热将表层奥氏体化后快速冷却,使表面层获得具有一定硬度的马氏体组织的方法。它不改变钢的化学成分,只改变钢的表面层的组织和性能。按加热方法的不同,表面淬火方法主要有感应加热表面淬火、火焰加热表面淬火、接触电阻加热表面淬火及电解液加热表面淬火等。这里仅讨论目前生产中应用最广泛的感应加热表面淬火。

(1)感应加热表面淬火的特点

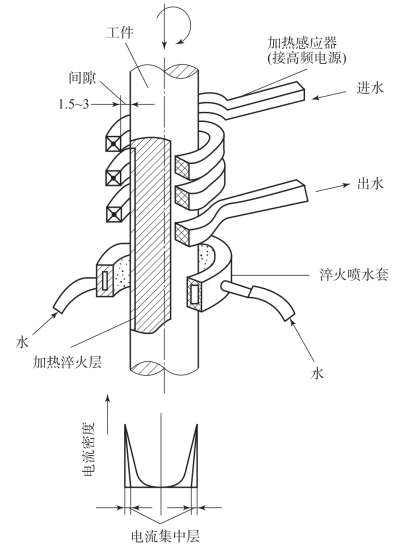

感应加热表面淬火示意图如图1-13 所示。感应加热表面淬火具有加热时间短、工件基本无氧化和脱碳现象、工件变形小的优点。零件形状与感应圈有关,如形状复杂的零件不宜采用感应加热表面淬火。工件表面经感应加热淬火后,在淬硬的表面层中存在较大的残余压应力,可以提高工件的疲劳强度。该法生产率高,易实现机械化、自动化,适于大批量生产。

图1-13 感应加热表面淬火示意图

(2)感应加热表面淬火用钢

用作表面淬火最适宜的钢种是中碳钢和中碳合金钢,如40、45、40Cr、40MnB 等。若含碳量过高,则会增加淬硬层脆性,降低芯部塑性和韧性,并增加淬火开裂倾向;若含碳量过低,则会降低零件表面淬硬层的硬度和耐磨性。在某些条件下,感应加热表面淬火也应用于高碳工具钢、低合金工具钢及铸铁等工件。

(3)感应加热表面淬火的应用

根据对表面淬火淬硬深度的要求,应选择不同的电流频率和感应加热设备。淬火时工件表面加热深度主要取决于电流频率,电流频率越大,则加热深度越薄。生产上通常通过调节不同的电流频率来满足不同要求的淬硬层深度。根据电流频率不同,感应加热表面淬火分为三类:高频感应加热表面淬火、中频感应加热表面淬火和工频感应加热表面淬火。

感应加热表面淬火后,需要进行低温回火。生产中有时采用自回火法,即当淬火冷至200 ℃左右时,停止喷水,利用工件中的余热达到回火的目的。

2.化学热处理

化学热处理是将工件置于适当的活性介质中加热、保温,使一种或几种元素渗入到它的表层,以改变其化学成分、组织和性能的热处理工艺。化学热处理与表面淬火相比,其特点是表层不仅有组织的变化,而且有化学成分的变化。

化学热处理方法很多,通常以渗入元素来命名,如渗碳、渗氮、碳氮共渗、渗硼、渗硅、渗金属等。由于渗入元素的不同,工件表面处理后获得的性能也不相同。渗碳、渗氮和碳氮共渗是以提高工件表面硬度和耐磨性为主;渗金属的主要目的是提高耐蚀性和抗氧化性等。

化学热处理由分解、吸收和扩散三个基本过程组成,即渗入介质在高温下通过化学反应进行分解,形成渗入元素的活性原子;渗入元素的活性原子被钢件表面吸附,进入晶格内形成固溶体或形成化合物;被吸附的渗入原子由钢件表层逐渐向内扩散,形成一定深度的扩散层。目前在机械制造业中,最常用的化学热处理是渗碳、渗氮和碳氮共渗。

(1)渗碳

为提高工件表层碳的质量分数并在其中形成一定的碳含量梯度,将工件在渗碳介质中加热、保温,使碳原子渗入的化学热处理工艺称为渗碳。

1)渗碳的目的及用钢。在机器制造工业中,有许多重要零件(如机车变速器齿轮、活塞销、摩擦片及轴类等),它们都是在变动载荷、冲击载荷、很大接触应力和严重磨损条件下工作的,因此要求零件表面具有高的硬度、耐磨性及疲劳极限,而芯部具有较高的强度和韧性。

为了满足上述零件使用性能的要求,可选用碳的质量分数为ω(C)=0.1%~0.25%的低碳钢或低碳合金钢,如15 钢、20 钢、20Cr 钢、20CrMnTi 钢等,经渗碳处理后零件表层的ω(C)=0.85%~1.05%。表层在经淬火和低温回火后,具备了高的硬度(58~64 HRC)及耐磨性和疲劳强度,而芯部又保持良好的塑性、韧性。其主要用于表面受磨损严重,并承受较大冲击载荷和交变载荷的零件,如齿轮、活塞销、套筒及要求很高的喷油器偶件等。

2)渗碳方法。渗碳由分解、吸收和扩散3 个过程组成。根据渗碳介质的物理状态不同,渗碳可分为气体渗碳、固体渗碳和液体渗碳。其中气体渗碳应用最广泛。气体渗碳是工件在气体渗碳介质中进行的渗碳工艺,它是将工件放入密封的加热炉中(如井式气体渗碳炉),通入气体渗碳剂进行渗碳的。

①气体渗碳法。如图1-14 所示,将工件放在密封的炉内,加热至900~950 ℃,向炉内滴入液体渗碳剂(煤油、甲苯、甲醇、丙酮等),或直接通入渗碳气体(煤气、液化石油气、天然气等),在高温下发生分解形成CO。CO 与工件表面接触,生成活性碳原子(2CO→CO2 + [C])。活性碳原子被工件表面吸收而融入奥氏体中,并向内部扩散而形成一定深度(0.5~2 mm)的渗碳层。工件渗碳后必须进行淬火和低温回火。

该方法的优点是:生产率高,渗碳层质量好,渗碳过程容易控制,容易实现机械化、自动化,适于大批量生产。缺点是:碳量和渗碳层深度不易精确控制,消耗能量大。

②固体渗碳法。将工件埋在填充粒状的固体渗碳剂的密封箱内,然后送入炉中加热到900~950 ℃,并保温一定时间后出炉。常用的固体渗碳剂是碳粉和碳酸盐(BaCO3 或NaCO3)的混合物,加热时可得到活性碳原子。

该方法的优点是:设备简单,费用低。缺点是:生产率低,劳动条件差,质量不易控制,所以适于小批量生产。

3)渗碳后的热处理。工件渗碳后必须进行热处理,才能有效地发挥渗碳层的作用。

一般渗碳零件的加工工艺路线是:毛坯锻造(或轧材下料)—正火—粗加工、半精加工—渗碳—淬火—低温回火—精加工(磨削加工)。

(2)渗氮(氮化)

在一定温度下于一定介质中,使氮原子渗入工件表层的化学热处理工艺称为渗氮。渗氮的目的是提高工件表层的硬度、耐磨性、热硬性、耐腐蚀性和疲劳强度。常见的渗氮方法有气体渗氮、液体渗氮和离子渗氮等,其中气体渗氮法应用最广。

气体渗氮是将脱脂净化后的工件放在渗氮炉内加热,并通入氨气,氨被加热到380℃以上后分解出活性氮原子[N](2NH3→3H2 +2 [N]),活性氮原子[N]被工件表面吸收并向内扩散,形成一定深度的渗氮层。

由于氮在铁素体中有一定的溶解能力,无须加热到高温,因此常用的气体渗氮温度为550~570℃,远低于渗碳温度,故氮化零件的变形较小。渗氮时间取决于渗氮层的厚度,一般渗氮层的深度为0.4~0.6 mm,渗氮时间为20~50 h,所以生产周期比较长。

常用的氮化用钢主要有38CnMoAlA、35CrAlA、38CrMo 等。氮化前工件要进行调质处理,渗氮后不必回火。氮化后工件的硬度相当于65~72 HRC。渗氮通常用于耐磨性和尺寸精度要求较高的零件,如发动机气缸、排气阀、精密机床丝杠和汽轮机阀门等。

零件不需要渗氮的部分应镀锡或镀铜保护,也可留1 mm 的余量,在渗氮后磨去。

一般渗氮工件的加工工艺路线是:毛坯锻造—退火—粗加工—调质处理—精加工—去应力退火一粗磨—锁锡(非渗氮面)—渗氮—精磨或研磨。

(3)碳氮共渗

图1-14 气体渗碳法示意图

1—风扇电动机;2—废气火焰;3—炉盖;4—砂封;5—电阻丝;6—耐热罐;7—工件;8—炉体

碳氮共渗是指向钢的表面同时渗入碳和氮原子的过程,也称氰化处理,主要有液体碳氮共渗和气体碳氮共渗,其中液体碳氮共渗的介质有毒,污染环境,劳动条件差,所以很少采用。气体碳氮共渗应用较为广泛,其又分为高温气体碳氮共渗和低温气体碳氮共渗两类。

1)高温气体碳氮共渗。实质上是以渗碳为主的共渗工艺,介质即渗碳和渗氮用的混合体。由于氮的渗入使碳的浓度很快提高,故可降低共渗温度和缩短时间。碳氮共渗温度为800~850 ℃,共渗后还需要进行淬火和低温回火才能提高表面硬度和芯部强度,常用于处理汽车、机床的各种齿轮、蜗轮、蜗杆和轴类零件。

2)低温气体碳氮共渗。实质上是以渗氮为主的共渗工艺,故又称为气体氮碳共渗,生产上习惯称为软氮化。常用的介质有氨加醇类液体,以及尿素、甲酰胺和三乙醇胺等。共渗温度一般为540~570 ℃,时间为2~3 h,共渗后要采用油冷或水冷。目前低温氮碳共渗主要用于刀具、模具、量具、曲轴、齿轮、气缸套等耐磨件的处理,但由于表层碳氮化合物层太薄,仅有0.01~0.02 mm,故不宜用于重载条件下工作的零件。

有关机械基础的文章

形变后化学热处理是将工件经冷形变或形变热处理后再进行化学热处理的复合热处理工艺。形变既可加速化学热处理过程,又可强化热处理效果,是一种新的热处理工艺方法。形变热处理+化学热处理工艺,如低温形变淬火+渗硫、锻热淬火+渗氮和高温形变淬火+低温碳氮共渗等。表面形变处理也能促进化学热处理过程。它不仅可以改善材料表面的几何形貌和清洁度,还能去除化学覆盖层,有利于后续化学热处理。......

2023-06-24

表8-4为模具采用不同的表面强化处理方法后性能的比较。表面强化处理按目的和作用可分为两大类:1)表层化学成分与组织结构改变型。模具表面强化处理的主要方法见表8-5,模具表面强化处理的分类见表8-6,模具表面强化处理工艺应用及实例见表8-7。综上所述,模具的真空热处理具有防止氧化、脱碳,可进行光亮处理,能够脱气,可改善韧性等特点,需要提醒的是应注意合金元素的挥发。......

2023-08-18

为提高活塞杆的使用寿命,其表面应进行强化处理,以满足其表面耐磨、耐蚀、摩擦因数小的技术要求。目前用中频感应淬火来代替活塞杆的离子渗氮,实际使用效果不错。......

2023-08-18

为了满足该零件最终力学性能的要求,需要对其进行调质处理,45钢属于中碳钢,采用的热处理设备为箱式电阻炉、可控气氛炉或盐浴炉等,要减少零件的表面氧化或脱碳倾向,淬火温度为850~870℃,加热时间根据装炉量而定,例如箱式炉保温时间为60min即可,而盐浴炉的保温时间应为箱式炉保温时间的1/3~1/4,快速淬入质量分数为10%的氯化钠水溶液中,注意应最后冷却销帽部分。......

2023-08-18

表4-31改善齿轮齿根强度的措施表4-32改善齿轮表面强度的措施齿轮经磨齿后,为了提高齿轮的强度、耐磨性以及齿轮的使用寿命,必须对齿轮的齿面进行强化喷丸处理。齿面喷丸是将齿轮吊挂在悬链上面进行的,喷丸时间为4~10min,钢丸在压缩空气或离心力作用下以50~70m/s的高速喷射齿轮,齿轮表面产生了残余压应力,使表面得到了明显强化,试验证明齿轮经强化喷丸后,使用寿命提高1倍以上,见表4-33。......

2023-08-18

钢铁件化学热处理的目的是改变表层化学成分与组织结构,以提高表面的力学性能、物理与化学性能。汽车零件的化学热处理包括渗碳、碳氮共渗、渗氮、氮碳共渗、硫氮碳共渗等,应用比较广泛的为渗碳、碳氮共渗、渗氮与氮碳共渗,其中渗碳与氮碳共渗零件所占比例较大。汽车零件的渗碳热处理装备有箱式炉,单排、双排、多排连续炉以及真空炉等多种热处理设备。汽车零件进行渗氮的有活塞环、活塞杆、螺杆、部分齿轮等。......

2023-08-18

对不同材料采用的稳定化处理工艺参数见表3-50。因此为避免出现断裂,在实际的热处理过程中,应采取以下措施:降低渗碳碳势和渗层的碳浓度,即将新旧渗碳剂的比例降低;渗碳温度从910℃降低到880~890℃,时间适当缩短,这样有利于减小热应力,使晶粒较细;合理控制冷处理和回火工艺操作,适当延长回火时间,消除残留应力。......

2023-08-18

相关推荐