机器人控制系统的工作机理决定了机器人的控制方式,也就是决定了机器人将通过何种方式进行运动。这种控制系统较为常用,仿生机器人的控制系统就是通过预先编程,然后将编好的程序下载到单片机上,再通过遥控器调取程序进行控制的。在仿生机器人控制系统中,由遥控器发出移动至目标位置的命令,经控制系统后输出PWM信号,驱动机器人关节转动,再由检测系统检测关节转角,进行调整。......

2023-06-26

人-机器人协作控制技术是近年来提出的,是为解决焊接复杂性和目前机器人自主焊接能力局限性的矛盾,其缘由和研究目的如下:

第一,焊接的复杂性体现在焊接结构的多样性(大、小、厚、薄)、接头形式的多样性(对接、角接、搭接等)、焊缝位置的多样性、坡口准备质量的随机性、各种干扰的存在(弧光、定位焊、变散热、变错边、变间隙等)等。焊接的复杂性决定了自动化焊接的高难度,每一个产品对自动化焊接的要求都不同。

第二,作为自动化焊接水平最高的代表——焊接机器人近年来虽然取得了很大的进步,但是它的能力仍然非常有限。焊接机器人除了高超的执行能力外,它的感知能力、适应能力和智能决策能力仍然很低,这导致了焊接机器人只能应用于简单产品的自动化焊接。

第三,追求“机器人全自主焊接”一直是人类的梦想,但是研究和生产实践证明,当前实现全自主焊接还是不可能的。“智能代价说”表明,智能系统的智能越高,系统开发代价(费用和时间)就越大,可靠性越低。

第四,人机协作是解决复杂产品高质量焊接的一种有效的解决方案。机器人具有良好的执行能力,而人具有优越的适应能力和高智能分析决策能力,人与机器结合,合理分工,相互配合,将大大提高整个焊接系统的适应能力和智能水平。

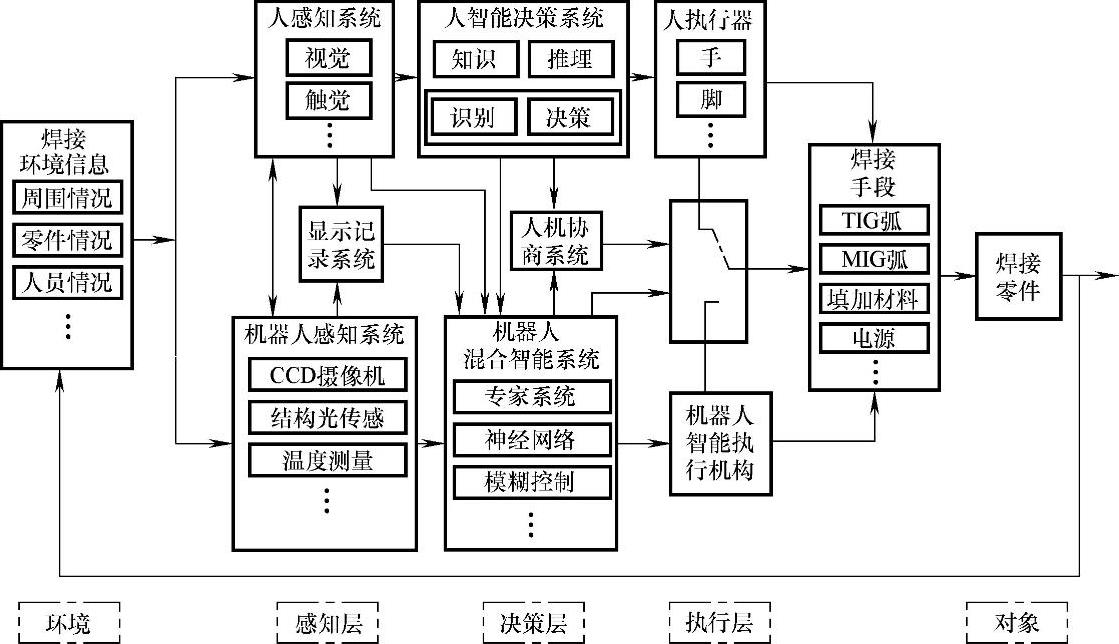

正是基于以上考虑,提出了人-机器人协作焊接的思想,通过研究人机协作智能控制理论和方法,揭示人机协作智能控制的规律,建立人机一体化系统,实现人与智能机器人在感知与执行层面,特别是智能决策层面的结合,发挥人与智能机器人在感知、决策与执行层面的各自优势,从而增强整个焊接系统的适应性和鲁棒性,以扩大自动焊接的应用范围,完成复杂产品的焊接。图5-5-24是人-机器人协作控制系统的示意图。

人-机器人协作的主要研究内容如下:

1)增加机器人的感知能力,增强其对人的友好性和可操控性。

2)焊接中人与智能机器人在感知、决策和执行层面的分工原则,包括焊接中人的优势与劣势;焊接中智能机器人的优势与劣势;焊接中人与智能机器人的分工原则。

图5-5-24 人-机器人协作控制系统

3)人机智能系统界面研究,包括人与机器的界面和人机智能系统与环境的界面、反应人机耦合技术的信息交流的界面。

4)研究焊接人机一体化智能控制的结构模型。

5)研究焊接人机一体化智能控制策略,包括“人主机辅”控制策略、“机主人辅”控制策略、“人机协同”控制策略。

有关焊接方法与过程控制基础的文章

机器人控制系统的工作机理决定了机器人的控制方式,也就是决定了机器人将通过何种方式进行运动。这种控制系统较为常用,仿生机器人的控制系统就是通过预先编程,然后将编好的程序下载到单片机上,再通过遥控器调取程序进行控制的。在仿生机器人控制系统中,由遥控器发出移动至目标位置的命令,经控制系统后输出PWM信号,驱动机器人关节转动,再由检测系统检测关节转角,进行调整。......

2023-06-26

传感器接口:小型仿生机器人传感系统中包含有位置检测传感器、视觉传感器、触觉传感器和力觉传感器等,这些传感器随时都在采集机器人的内外部信息,并将其传送到控制系统中,这些工作都需要传感器接口来完成。......

2023-06-26

根据操作者在系统中的作用将遥控焊接机器人的运动控制模式分为直接控制、监督控制、共享控制、合作控制、自主控制。图5-5-30 多控制模式的遥控焊接机器人系统研究人员提出“宏观遥控,局部自主”的控制思想来实现遥控焊接。......

2023-06-26

AS机器人有左右两个电动机,是其主要动力来源。因此,在对运动精度要求较高的场合,首先要校正机器人的电动机偏差。其中sleep(0.8)是机器人转90°所需要的时间。该值和转弯速度以及机器人的电动机有关,需要实际调整,此外地面的摩擦力也有影响。利用sleep()函数是控制电动机工作的常用方法。......

2023-06-26

协调运动时,变位机的轴已成为机器人的组成部分,这种焊接机器人系统可以多达7~20个轴,或更多。焊接机器人与变位机协调运动焊接系统如图5-5-14所示。焊接柔性生产线一般有一个轨道子母车,子母车可以自动将定位焊后的工件从存放工位取出,送到有空位的焊接机器人工作站的变位机上。......

2023-06-26

由于机器人在科学领域和公众的认知中具有更高的优先级,因此对机器人的历史已经进行了更为广泛的统计分析。如2.1节所述,机器人制造商是在机器人技术中早期负责抓取初始开发的人员。Unimate机器人作为George Devol和Joseph Engelberger的创意,是一个重达2 t的机器人,由存储在磁鼓上的程序控制。通用汽车公司估计Unimate机器人的寿命最长为18个月。......

2023-06-15

目前,机器人分类方法还没有统一的标准,一般有以下几种分类方法。地面机器人主要是指智能或遥控的轮式和履带式车辆。尽管服务机器人的起步较晚,但应用前景十分广泛,目前主要应用在清洁、护理、执勤、救援、娱乐和代替人对设备维护保养等场合。该机器人项目的最终目标是到2050年,开发完全自主仿人机器人队,能赢得对人类足球世界冠军队。......

2023-06-26

采用新材料提高工业机器人的负载与自重比。根据终端用户的需求设计工业机器人系统及相关产品和任务,将保证人机交互的自然,不仅是安全的而且效益更高。工业机器人必须容易示教,而且人类易于学习如何操作。......

2023-06-23

相关推荐