根据操作者在系统中的作用将遥控焊接机器人的运动控制模式分为直接控制、监督控制、共享控制、合作控制、自主控制。图5-5-30 多控制模式的遥控焊接机器人系统研究人员提出“宏观遥控,局部自主”的控制思想来实现遥控焊接。......

2023-06-26

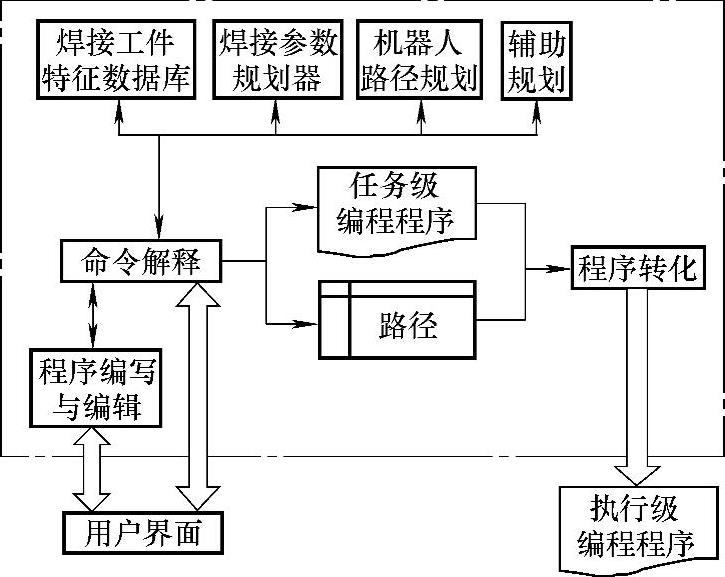

图5-5-19 离线编程系统的应用框架

焊接机器人由示教再现型向智能型发展,增强其柔性和适应性,传感器是必不可少的。对于自主焊接来说,传感器感知外部环境的变化通知机器人,机器人实时调整工作状态,以适应环境的变化。这一点对于焊接来说尤为重要。

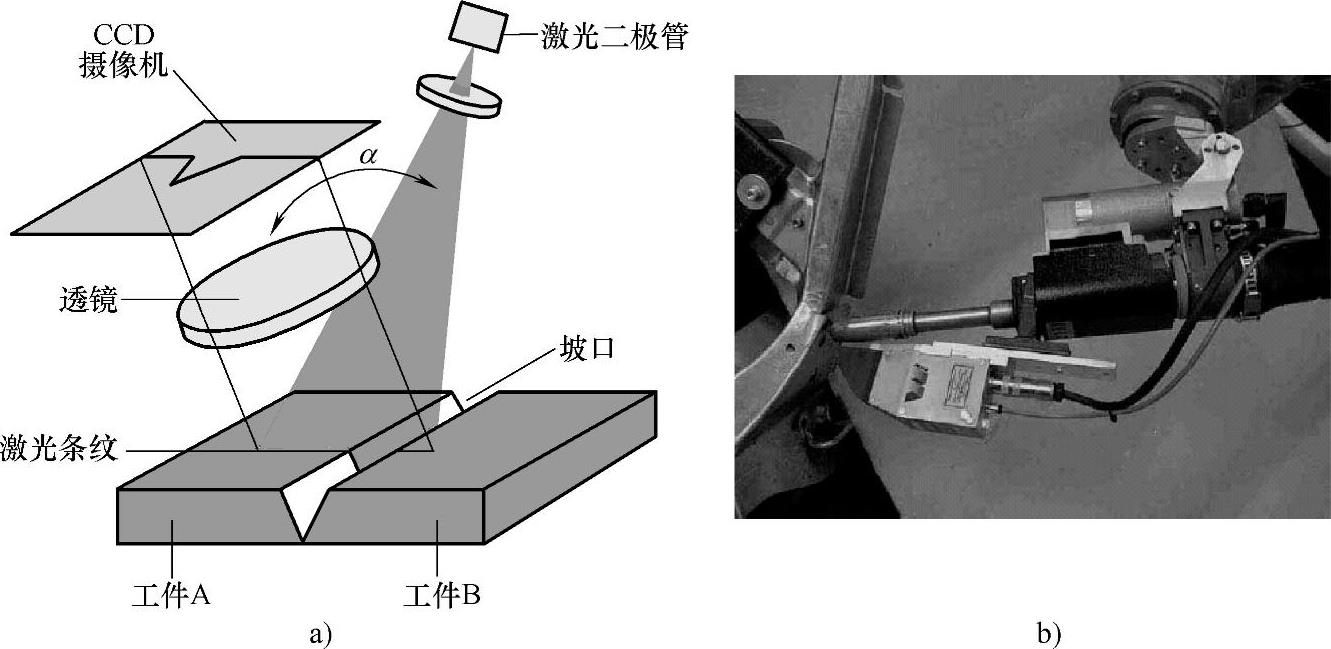

焊缝跟踪是智能化焊接的基础,在众多的焊缝跟踪传感器中,结构光视觉传感器具有提供信息量丰富,灵敏度和测量精度高,抗电磁场干扰能力强,与工件无接触,适合于各种坡口形状等优点,如图5-5-22所示。

结构光跟踪传感器被固定在机器人的焊枪上。传感器采集到坡口上的光纹图像,将模拟视频信号送入图像采集卡,图像采集卡将视频信号转换成数字图像送入控制计算机,经过图像处理程序提取坡口的特征点坐标,用标定得到的换算关系把特征点图像坐标转化为焊枪工具坐标系下的坐标,然后将得到的坐标值数据传送到机器人控制器,计算出特征点的世界坐标。

当采用传感器引导机器人运动的方式时,因为传感器投射的结构光纹在焊枪之前有一定距离(称为前视距离),所以提取的特征点信息在跟踪过程中不是立刻被使用的,而要等到焊枪到达该点附近时才能用到。因此需要把采集到的跟踪点信息存储起来,在需要的时候提供使用。

设前视距离为ΔL=30mm,图像处理时间为ΔT=90ms,所用机器人伺服周期为Δt=15ms。如果焊接速度为v=5mm/s,那么测量点时间间隔为6个伺服周期,即0.45mm。在前视距离长度内,可以采集66个焊缝特征点。

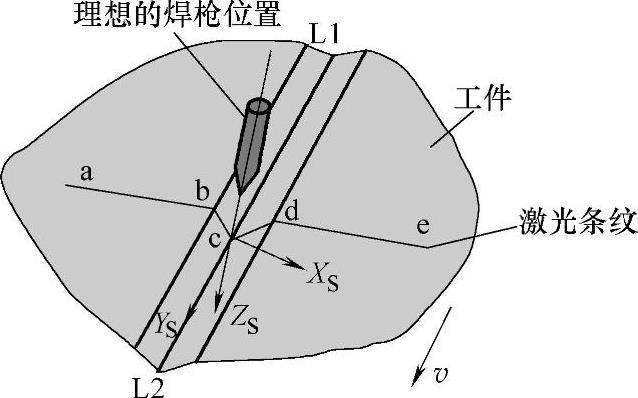

采用直线拟合来处理局部数据,以消除干扰。图5-5-23示出了每个测量点理想的焊枪位姿的计算方法。图中焊缝上点c的坐标是由图像处理和坐标变化得到的。理想的焊枪指向,即Zs方向,应垂直于焊件表面,是表面的法线方向。多个测量点拟合的直线L1L2代表着焊接方向,光纹ae位于焊件表面平面内,其方向也是已知的。由L1L2和ae就可计算出Zs方向。这样,测量点c的位姿就都得到了。

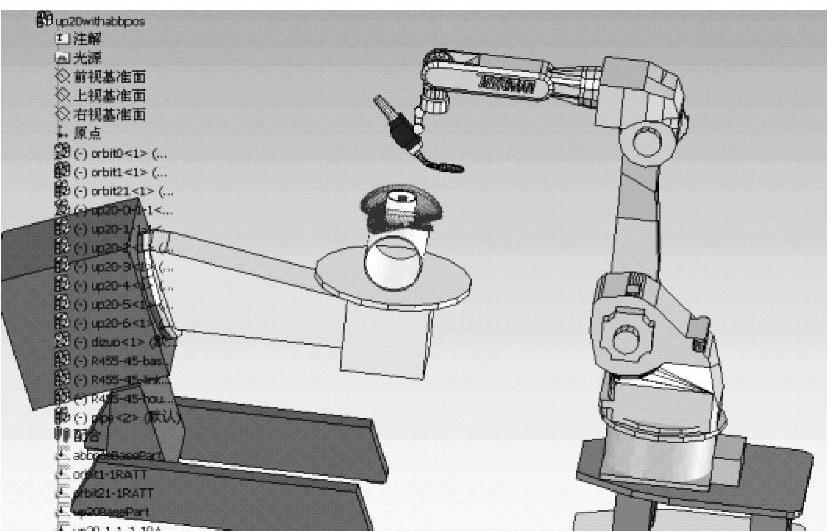

图5-5-20 离线编程应用实例

图5-5-21 任务级离线编程器的结构

图5-5-22 结构光焊缝跟踪

a)工作原理 b )实际应用

下面简单介绍跟踪的实现方法。

设当前及下一个机器人伺服周期焊枪应到达的位姿矩阵分别表示为Tt(i)和Tt(i+1),则有

Tt(i+1)=Tt(i)×ΔT (5-5-1)

ΔT=T-1t(i)×Tt(i+1) (5-5-2)

图5-5-23 测量点理想焊枪位姿计算示意图

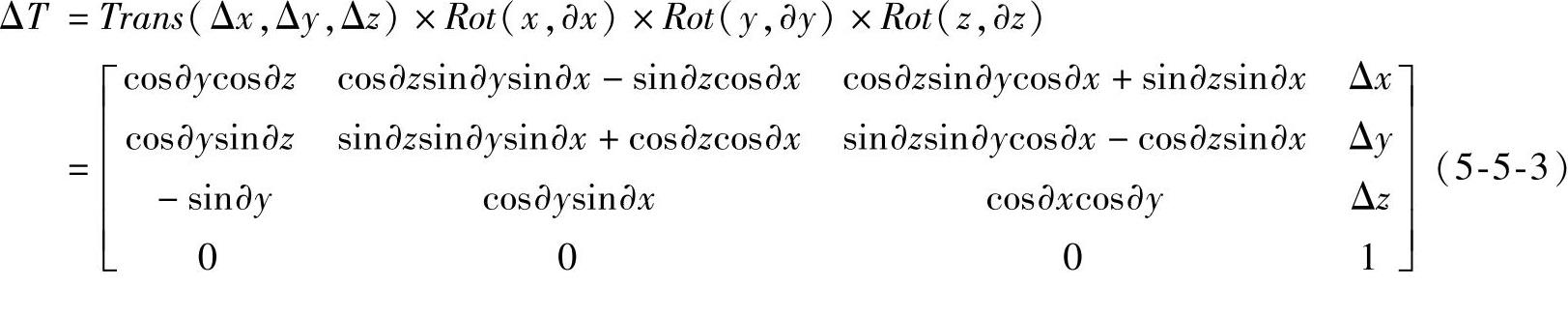

矩阵Tt(i+1)是由矩阵Tt(i)通过旋转平移得到的,所以有

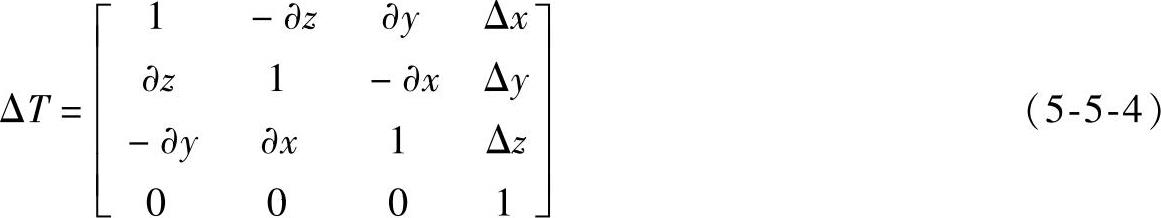

由于∂i很小,有sin(∂i)≈∂i,cos(∂i)≈1。式(5-5-3)变为

对比式(5-5-2)和式(5-5-4)就可以得到驱动向量Dt,Dt=[Δx,Δy,Δz,∂x,∂y,∂z]T。机器人的驱动向量使焊枪向焊缝的中心点方向调整,并按照给定的步长运动,使其始终沿焊缝方向向前运动,实现沿焊缝的自主跟踪。

为保证焊接过程的平稳性,沿着焊接方向每次的调整是固定的,即

Δy=VΔt (5-5-5)

驱动向量的6个分量每次并不是都要调整,这要根据具体情况而定。如跟踪直线焊缝,则只需要调整水平偏差Δx和高度偏差Δy;对于大曲率的曲线焊缝,则有时需要增加焊枪的自转调整,即绕z轴旋转,这是由于传感器与焊枪之间有一定的前视距离,而且传感器的视野有限。因此在跟踪过程中,若焊缝轨迹曲率过大,焊缝就会超出传感器的视野范围。因此必须控制焊枪带动传感器绕z轴旋转,以控制焊缝始终处在传感器视野范围之内。另外,应尽量控制焊缝的特征点处在结构光纹正中,因为这时在跟踪中产生的误差最小。

有关焊接方法与过程控制基础的文章

根据操作者在系统中的作用将遥控焊接机器人的运动控制模式分为直接控制、监督控制、共享控制、合作控制、自主控制。图5-5-30 多控制模式的遥控焊接机器人系统研究人员提出“宏观遥控,局部自主”的控制思想来实现遥控焊接。......

2023-06-26

弹道导弹具有较强的修正能力, 弹道导弹的射击方向与发射装置和目标点之间的连线方向重合即可, 导弹飞行中控制系统将其严格控制在发射平面内直至命中目标。基于以上5 方面的原因, 无法将弹道摄动理论直接挪用到弹道修正火箭弹上。......

2023-06-15

在判断焊缝边缘时必须考虑这种情况。下边分别分析曲线和折线形状的焊缝在自动跟踪中检测到的偏差曲线和实际跟踪焊接的效果照片。图5-3-49 MAG焊过程图像处理结果a)起弧阶段 b)焊接中间 c)转折阶段 d)起弧焊缝 e)中间焊缝 f)转折焊缝图5-3-50 CCD采集的图像上的曲率在焊接过程中的比较a)起弧阶段 b)焊接过程中 c)焊接结束图5-3-51 偏差量检测曲线图5-3-51所示为跟踪时的偏差量检测曲线。......

2023-06-26

因此,进行水下焊接与切割作业时,必须切实遵守水下焊接和切割的安全规定,确保施工安全。水下焊接与切割时,要注意保护作业人员的眼睛。水下焊接舱内不能放置涂料、熔剂等可能放出有毒或刺激性气体的物质。局部干法水下焊接的安全防护要求与湿法水下焊接的要求相同。......

2023-06-26

在一些不适合人工作业的危险工作环境或人工视觉难以满足要求的场合,常用机器视觉来替代人工视觉;同时在大批量工业生产过程中,用人工视觉检查产品质量效率低且精度不高,用机器视觉检测方法可以大大提高生产效率和生产的自动化程度。而且机器视觉易于实现信息集成,是实现计算机集成制造的基础技术,可以在较快的生产线上对产品进行测量、引导、检测和识别,并能保质保量地完成生产任务。......

2023-06-23

内罐由X7Ni9钢焊制。单台罐内罐纵焊缝长度801m,环焊缝长度约2600m。为此,采取以下技术措施,以保证内罐的焊接质量。3)根据公司LNG储罐施工经验,严格控制焊接顺序,特别是SAW可以最大限度地减少焊接裂纹。表16-15 PQR试验记录表16-16 项目WPS数据统计7.焊工资格控制按照EN287-1焊接资格考试、EN1418自动焊工焊接资格考试的要求,对所有进入项目的焊工进行现场考试,合格后方能上岗工作,以确保内罐的焊接质量。......

2023-07-02

协调运动时,变位机的轴已成为机器人的组成部分,这种焊接机器人系统可以多达7~20个轴,或更多。焊接机器人与变位机协调运动焊接系统如图5-5-14所示。焊接柔性生产线一般有一个轨道子母车,子母车可以自动将定位焊后的工件从存放工位取出,送到有空位的焊接机器人工作站的变位机上。......

2023-06-26

渗碳焊接齿轮在加热或淬火冷却时开裂倾向很大,因此应尽可能将内外圈和辐板处焊缝的拉应力减小到最低限度。实例1 大型焊接齿轮,齿圈选用低碳优质合金钢20CrNi2MoA;轮辐和筋板采用Q235AF钢;轮毂采用ZG35铸钢。齿轮渗碳淬火畸变情况检验见表5-66。齿轮渗碳淬火后略呈椭圆和喇叭状,其圆度为1.51mm,锥度平均为1.8mm。图5-9 大型焊接齿轮渗碳工艺曲线图5-10 大型焊接齿轮高温回火工艺曲线图5-11 大型焊接齿轮淬火工艺曲线图5-12 随炉试样有效硬化层硬度梯度曲线......

2023-06-29

相关推荐