基金会现场总线,是在过程自动化领域得到广泛支持和具有良好发展前景的技术。屈于用户的压力,这两大集团于1994年9月合并,成立了现场总线基金会,致力于开发出国际上统一的现场总线协议。基金会现场总线分低速H1和高速H2两种通信速率。H1的传输速率为31.25 kbit/s,通信距离可达1900 m,可支持总线供电,支持本质安全防爆环境。H2总线标准也已形成。......

2023-11-22

1.现场总线控制的发展及其主要组成

(1)现场总线的发展过程 控制工业现场控制系统经历了基地式仪表控制系统、电动单元组合式模拟仪表控制系统、集中式数字控制系统、集散控制系统(DCS)后,在20世纪90年代发展了现场总线控制系统(Fieldbus Control System,FCS),引起了自动化控制系统结构的变革,其深度和广度超过历史上的任何一次,开创了自动化的新纪元。

现场总线是连接智能化现场设备和控制系统的全数字、双向传输、多分支结构的通信网络,能够在微机监测、监控系统的各个设备间实现双向、多节点、总线式的全数字通信,满足了工业控制网络化、信息化的需求。

焊接自动化的发展方向是焊接过程控制系统的智能化、焊接生产系统的柔性化和集成化。将现场总线控制技术应用于焊接自动化设备中是大势所趋。

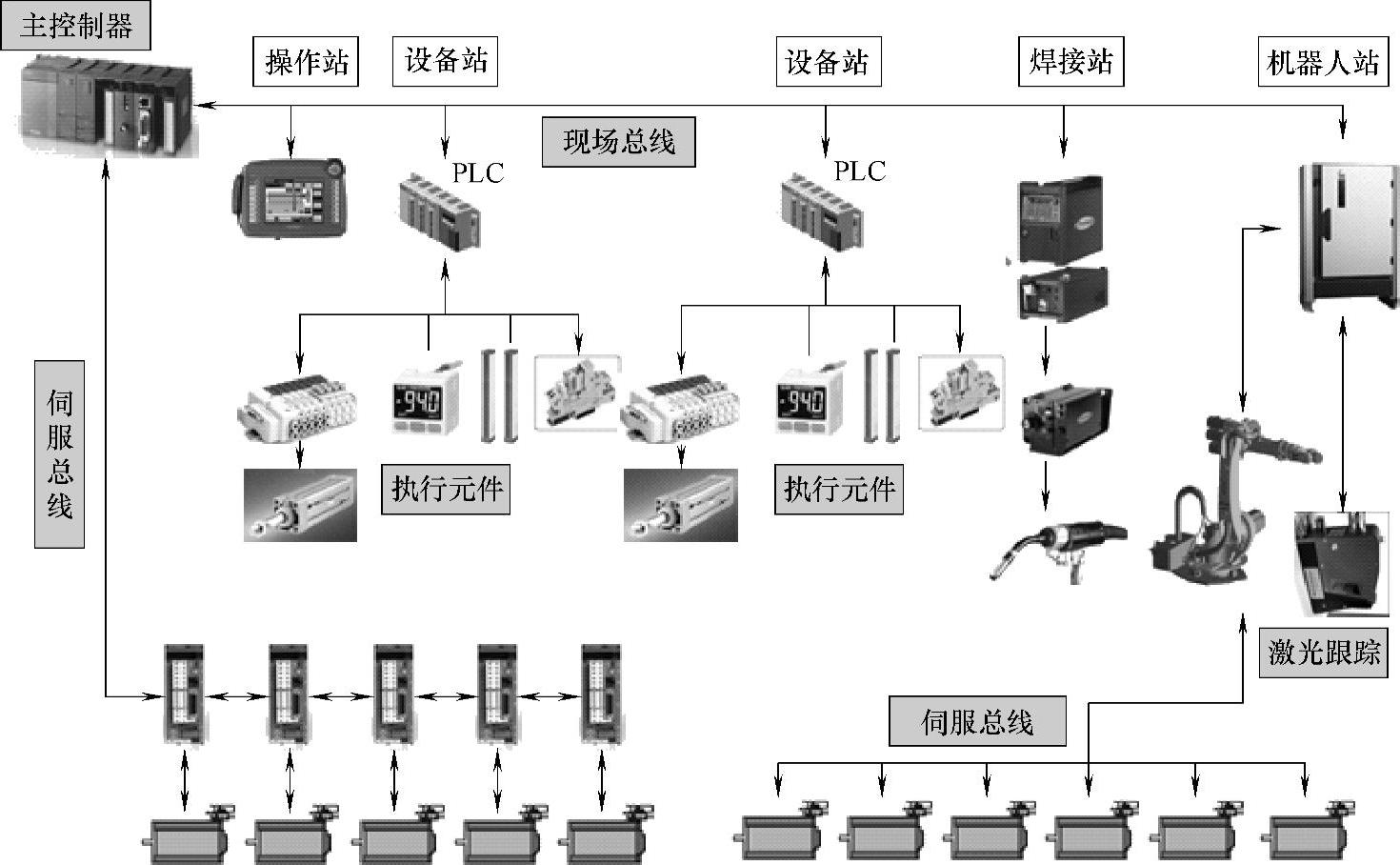

(2)现场总线主要组成 图5-4-24是一个基于现场总线的焊接工作站的控制系统。总线系统由主站、本地站、远程设备(远程I/O、远程模拟模块)、智能设备等组成。

图5-4-24 基于现场总线的焊接工作站的控制系统

2.现场总线控制的特点和优势

(1)数字化通信方面 基于FCS现场总线的控制系统是数字化车间的基础,作为子系统可以方便地接入车间监控或管理网络,进行数据通信和交换,便于管理和监控。现场总线最高通信速率为10Mbps,最长距离可达1200m,完全能够满足系统的通信要求。

(2)费用和周期方面 实际生产线占地面积大,现场采样、操作元件、执行元件较多并且分布在生产线各个位置,如果采用集中控制,线缆铺设连接工作量巨大且很容易发生未可靠连接、短路和断线等人为故障。应用现场总线,采用总线电缆挂接多个设备,在主站与分站之间只要1根通信线和1根电源线即可完成连接,连线设计与接头校对的工作量大大减少,降低了硬件和人员方面成本。

(3)系统可靠性方面 人工布线和施工量的减少降低了人员出错的几率;总线采用数字通信方式,减少了传送误差,信号传输距离远,系统的工作可靠性得到提高。

(4)抗干扰方面 焊接现场是一个比较恶劣的外部环境,现场总线的应用减少了线缆的数量,降低了受到干扰的可能性。

(5)调试维护方面 现场总线设备具有自诊断与简单故障处理的能力,主控系统可以集中判断和显示大部分的故障信息,操作者可方便地查询设备的运行状态、维护信息。

有关焊接方法与过程控制基础的文章

基金会现场总线,是在过程自动化领域得到广泛支持和具有良好发展前景的技术。屈于用户的压力,这两大集团于1994年9月合并,成立了现场总线基金会,致力于开发出国际上统一的现场总线协议。基金会现场总线分低速H1和高速H2两种通信速率。H1的传输速率为31.25 kbit/s,通信距离可达1900 m,可支持总线供电,支持本质安全防爆环境。H2总线标准也已形成。......

2023-11-22

INTERBUS定义了该模型的第1、2、7层。INTERBUS具有强大的可靠性、可诊断性和易维护性。INTERBUS采用了集总帧型的数据环通信。强大的诊断功能是INTERBUS区别于其他总线所独有的。INTERBUS CLUB负责向设备生产厂家提供INTERBUS的接口方案和接口芯片,向其成员提供信息,帮助解决技术问题及为特定的应用找寻合适的INTERBUS产品。INTERBUS的技术发起人为德国菲尼克斯公司。另外,在美国和中国也设有INTERBUS技术中心。......

2023-11-22

PCI总线是由Intel公司提出的。PCI总线不是由ANSI通过的标准,但由于它是由厂家自发制定执行的标准,具有众多的优点,拥护者,执行者众多,成了事实上的标准。PCI总线共有100个引脚,如果只作为目标设备,至少需要47条,如作为主设备则需要49条。本设计使用位命令字,其定义如下:3.PCI总线基本协议PCI上的基本总线传输机制是突发成组传输。......

2023-11-22

现场总线控制网络处于企业网络的底层,或者说,它是构成企业网络的基础。从图中可以看出,除现场的控制网络外,上面的ERP和MES都采用以太网。图中的ERP与MES功能层大多采用以太网技术构成数据网络,网络节点多为各种计算机及外设。控制网络的主要作用是为自动化系统传递数字信息。这些都需要在现场控制层内部,在FCS与MES、ERP各层之间,方便地实现数据传输与信息共享。......

2023-11-22

由于标准并未统一,所以对现场总线也有不同的定义。但现场总线的本质含义主要表现在以下6个方面。现场设备互连是基本的要求,只有实现互操作性,用户才能自由地集成FCS。通过网络对现场设备和功能块统一组态,把不同厂商的网络及设备融为一体,构成统一的FCS。......

2023-11-20

在ControlNet出现以前,没有一个网络在设备或信息层能有效地实现这样的功能要求。ControlNet是目前世界上增长最快的工业控制网络之一。ControlNet基于生产者/消费者这一先进的网络模型,提供了更高的有效性、一致性和柔韧性。所有的这些现实问题推动了ControlNet的开发和发展,它正是满足不同需要的一种实时的控制层的网络。ControlNet协议的制定参照了OSI的7层协议模型,并参照了其中的第1、2、3、4、7层。ControlNet中,网络层和传输层的任务是建立和维护连接。......

2023-11-20

ControlNet是目前世界上增长最快的工业控制网络之一。因而,ControlNet是开放的现场总线。SIG开发的成果经过同行们审查再提交CI的技术审查委员会,经过批准,其设备行规将成为ControlNet技术规范的一部分。所有的这些现实问题推动了ControlNet的开发和发展,它正是满足不同需要的一种实时的控制层的网络。ControlNet协议的制定参照了OSI 7层协议模型,并参照了其中的1、2、3、4、7层。ControlNet中网络和传输层的任务是建立和维护连接。......

2023-11-22

功能块的算法由块的类型和控制参数确定。在一个功能块内参数的名字是唯一的。为了支持静态参数值跟踪,相关联的块将增加静态修订参数ST REV的值,而且每次静态参数值被修改后都被当作发生一次更新事件。由于这些参数的属性经常改变,所以它们通常不被组态设备所跟踪,即不改变ST REV的值。一个功能块的输入参数连接到其他某功能块的输出参数,并获得数据进行运算。......

2023-11-22

相关推荐