从上述内容可见,焊接自动化专用设备是一个机械、电子、控制、焊接相结合的复杂系统。焊接自动化专用设备在设计上有特殊性,其设计流程如图5-4-29所示。焊接自动化专用设备的设计基本思路和原则如下:图5-4-29 焊接自动化专用设备的设计流程焊接工艺先行 首先要确定自动焊接工艺,包括工件结构、材料、板厚、接头形式、焊接方法、焊接参数等,这些是很重要的。下面以一个轨道式管道全位置焊接专机的设计为例来说明。......

2023-06-26

(1)向大型化和精密化发展 目前已开发的大型焊接设备有以下几种:

1)重型焊接滚轮架最大承载重量达1600t,自动防窜滚轮架的最大承载重量为800t,采用PLC和高精度位移传感器控制,防窜精度为0.5mm。

2)变位机的最大承载重量为400t,转矩可达450000N·m,框架式焊接翻转机和头尾架翻转机的最大载重量为160t。

3)焊接回转平台的最大载重量为500t,立柱横梁操作机和门架式操作机的最大工作行程达24m,龙门式操作机最大规格达8m×8m。

4)焊接变位机最高的重复精度为0.1mm,焊接操作机行走机构的定位精度为0.1mm,移动速度的控制程度为0.1%。

(2)组成结构上向标准化、模块化方向发展 为缩短专用焊接设备的设计周期和制造成本,专用设备制造厂商提供标准化、模块化的部件,用户根据自己的个性化需求,自行搭建专用焊接设备。

(3)焊接工艺上向高效化发展 各种高效优质的新工艺得到应用和推广,如高效埋弧焊、T.I.M.E和双丝等高效熔化极气体保护焊、等离子弧焊、窄间隙焊、激光焊和电子束焊、复合焊接等。这对于焊接工作量大、连续焊接周期长的厚板焊接,效果更为明显。

(4)控制上向自适应、智能化、数字化和网络化的方向发展 具体表现如下:

1)焊缝跟踪、弧长控制等传感器的应用将提高焊接专机的自适应能力。实际生产中,焊件坡口加工质量、焊缝位置装配精度、焊接过程中的变形等,导致变间隙、变错边、变形状、变位置等干扰因素的存在。这样,需要焊接专机具有感知工况变化的能力,并做出实时的调整。自适应能力的加强有利于扩大自动焊接应用的范围。

2)焊道自动编排软件、焊接参数专家系统、过程监测与控制软件等的应用将提高焊接专机的智能水平。以厚板焊接为例,结构光传感器检测坡口形状;焊道自动编排软件确定每层的焊道数、每道焊缝的填充量,焊道的路径;焊接工艺专家系统进行焊接参数规划,确定应使用的焊接参数。这样可实现从打底焊、填充焊到盖面焊的连续自动焊接。

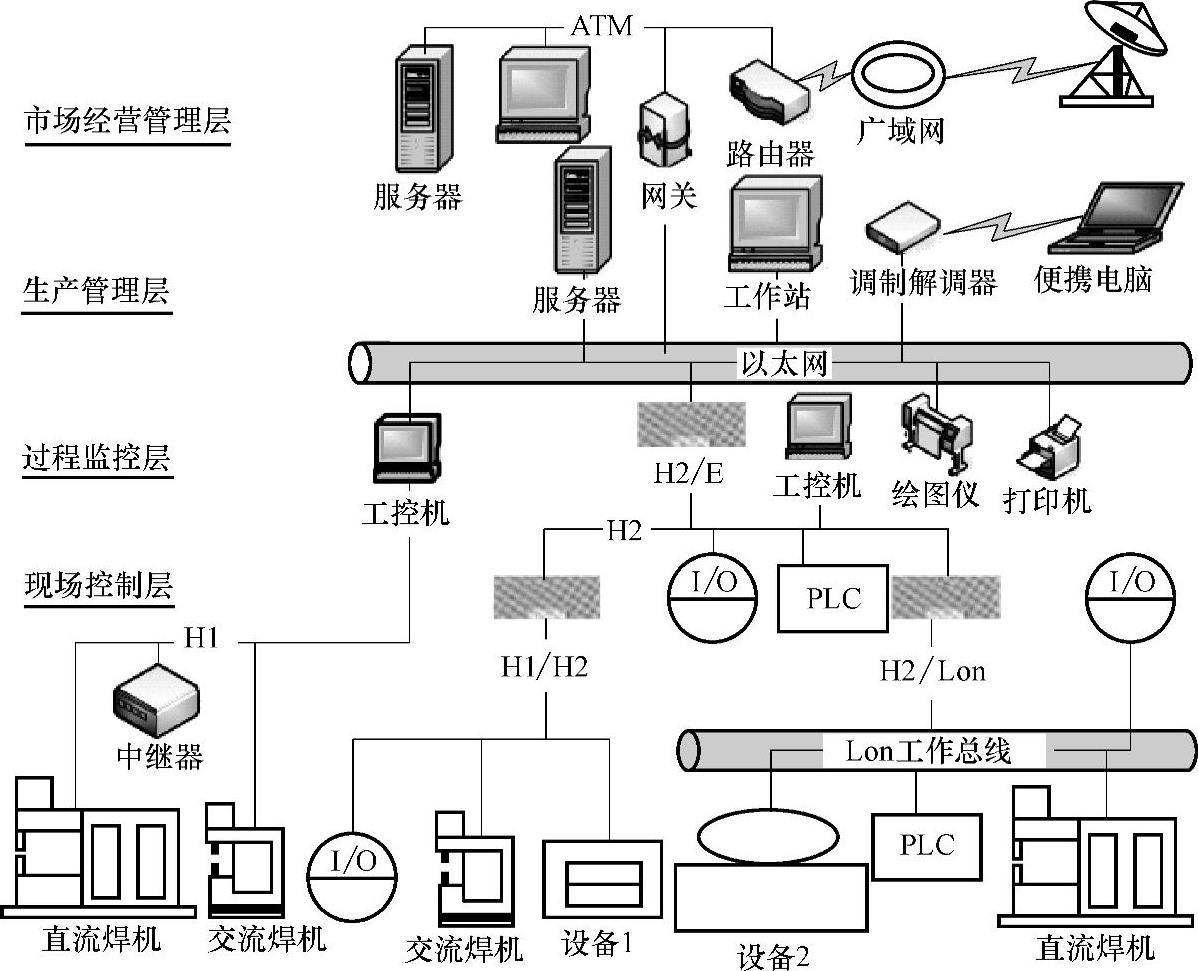

3)个体设备的全数字化控制和整体系统的网络化连接和管理。随着计算机技术、网络技术、数字芯片技术、传感技术等的发展,数字化焊接的时代已经来临。一个完整的企业数字化焊接系统如图5-4-2所示。

图5-4-2 数字化焊接系统

这其中包括焊接产品设计数字化、仿真试验数字化、焊接装备数字化、生产过程数字化、管理数字化等多方面,其中焊接装备数字化是实现数字化焊接的基础。焊接装备数字化体现在个体设备的全数字化控制和整体系统的网络化连接和管理。其典型特征为信息流动与共享、现场数据实时采集、焊接过程监控和远程诊断等。

(5)操作上的发展方向 向着简单化、人性化、友好化方向发展。

有关焊接方法与过程控制基础的文章

从上述内容可见,焊接自动化专用设备是一个机械、电子、控制、焊接相结合的复杂系统。焊接自动化专用设备在设计上有特殊性,其设计流程如图5-4-29所示。焊接自动化专用设备的设计基本思路和原则如下:图5-4-29 焊接自动化专用设备的设计流程焊接工艺先行 首先要确定自动焊接工艺,包括工件结构、材料、板厚、接头形式、焊接方法、焊接参数等,这些是很重要的。下面以一个轨道式管道全位置焊接专机的设计为例来说明。......

2023-06-26

由于焊接产品的多样性,焊接自动化专用设备也多种多样,大到船厂大型板材拼焊设备、大型容器环纵缝焊接操作机和滚轮架,小到细管的自动管焊机等。目前,焊接自动化专用设备还没有统一的分类标准,为了对焊接专机有个整体了解,这里列举出几种分类方法:按焊缝形状分 有板材拼焊专机、筒体环缝焊接专机、筒体纵缝焊接专机、管板焊接专机、马鞍形焊缝焊接专机等。......

2023-06-26

以图5-4-20所示的环缝焊接专机为例,介绍焊接自动化专用设备的电气控制部分。4)异常情况的处理。图5-4-20 环缝焊接专机5)人机交互界面,包括操作面板与手控盒。完成焊接参数设定与显示、焊接控制命令的输入、工作时序与状态的显示、焊接过程中焊枪位置和焊接参数的微调等。控制软件包括底层的设备控制和信息采集软件、高层的监控和管理平台。焊接专机上层管理软件的功能组成如图5-4-23所示。......

2023-06-26

可看出一个焊接自动化专用设备由以下几部分组成。图5-4-3 典型环缝自动化焊接专机2.电气控制硬件部分电气控制硬件部分由主控计算机、伺服电动机、电动机驱动器、电气接口、人机操作界面等组成。电气控制部分的主要作用包括以下方面:1)伺服电动机的运动控制。2)自动焊接过程的完整时序控制。......

2023-06-26

焊接数值模拟技术的发展趋势是集成化、专业化、工程化。搅拌摩擦焊模块可以自动生成搅拌头模型及网格,评估搅拌头旋转速度、焊接速度对零件的变形及应力的影响。所谓专业化,就是焊接模拟软件的不断细化,将各种类型的焊接仿真技术模块化,形成适于各种类型焊接工艺的模板库。例如点焊工具、激光焊工具、电子束焊接工具、钎焊工具、搅拌摩擦焊工具。而根据传统焊接过程,则需要进行500~1000次的焊接切片试验。......

2023-07-02

焊接机器人是提高焊接过程自动化、智能化,保证焊接质量稳定性,解决恶劣劳动条件下从事焊接施工的重要方向。从目前的实际应用情况来看,水下焊接主要是由潜水焊工来完成。为此,研究开发了水下机器人的焊接工作。4)水下机器人控制方式采用手动控制、预编程、局部自治等。首先,水流、水压及水的阻力会给水下机器人在水下定位和焊接等工作造成困难。焊缝空间位置的检测、跟踪,以及水下焊接质量的控制。......

2023-06-15

激光器是激光焊焊接设备中的重要组成部分,提供焊接加工所需的激光热源。图4-1-1 激光焊焊接设备的组成光路系统实现对激光束的传输和聚焦,有些场合还需对激光束进行分光。其运动精度在很大程度上影响了激光焊接的精度,需采用精密机械和CNC数控。安装He-Ne激光器时,使红色的He-Ne激光与焊接用激光同轴,依此可进行光路调整和与工件对中。以下将进一步介绍激光焊接设备中的激光器、光路系统和工艺介质输送系统。......

2023-06-26

目前,国内外自动线的主要发展趋势呈现出以下特点:高速化。提高自动化生产线速度是提高生产效率的主要途径。由此可见,高速化是自动化生产线发展的一个重要趋势和目标。生产过程自动化是现代生产线的重要标志。当前国外“工业机械手”已发展到利用微型计算机进行控制,使机械手具有所谓“视觉”和“触觉”等功能;已经有“工业机器人”应用在自动化生产线上。自动生产线的建立已为产品生产过程的连续化、高速化奠定了基础。......

2023-06-15

相关推荐