1)配置新型激光测量仪,连续监测型材尺寸,并根据结果调整牵引机和挤出机速度,从而有效地保证质量。③还可以用挤出压力或流速流量与标准直径,再应用精密熔体齿轮泵,依据压力或流速流量传感装置实现闭环全自动控制。④用先进的加料装置实现自动控制。管材生产线的在线测径,是为了严格控制管材径向壁厚的均匀以及外径公差。图1-42 在线壁厚检测系统可视化界面⑤全数字直流电动机调速器在自动调节中的应用。......

2023-06-15

MAG焊兼有CO2焊热效率高、电弧挺度好和熔深大的优点,同时又具有MIG焊飞溅少、焊接过程较稳定的综合优势。在MAG焊过程中,CCD所捕获的熔池图像必然会有飞溅颗粒形成的点噪声和线状噪声,烟尘和弧光则使图像边界变得模糊不清,是一个典型的非线性图像,它为后续图像处理带来了很大困难。并且MAG焊熔池图像背景噪声复杂,所需预处理时间也相应变长。MAG焊熔池图像处理的关键是滤波和边缘检测,用传统的图像处理算法,如微分算子、曲面拟合法等处理,效果都不理想。目前在国际焊接领域,基于视觉图像处理的熔化极气体保护焊过程控制还没有找到快速而有效的算法,这是众多研究者在焊接熔透控制中主要围绕非熔化极、无飞溅、焊接过程稳定、可控性好的TIG焊进行的主要原因。

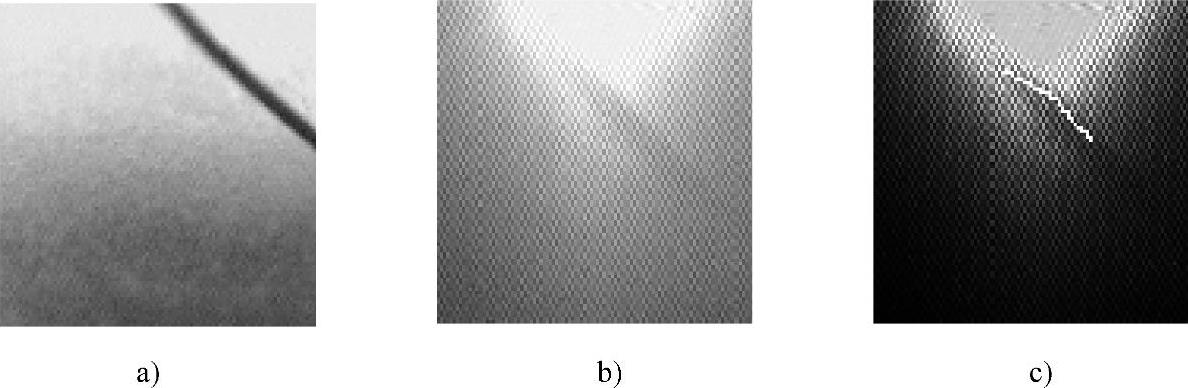

用这种办法采集到的图像质量是比较好的,但是在对MAG焊进行图像采集时这种方法就行不通了。从图像波形中可以发现,MAG焊过程中焊接电流瞬时波形的周期是随机的,不像TIG焊那样固定不变,并且可调节。这样就带来一个问题,即在控制上不好判断焊接电流由峰值向基值转换的时刻,这也是熔化极气体保护焊的一个特点。所以在试验时是按照固定时序来采集图像的,这就不可避免地会遇到在采集图像过程中弧光时大时小不稳定的问题。这个问题目前只有依靠后期的算法提升来解决。如图5-3-46所示,对比MAG焊与TIG焊的原始图像,可以看出两者之间的差别很大,采集到的TIG焊图像质量相对MAG焊的图像质量从图像处理的角度来说要好得多。

图5-3-46 TIG焊与MAG焊原始图像对比

a)TIG焊原始图像 b)MAG焊原始图像

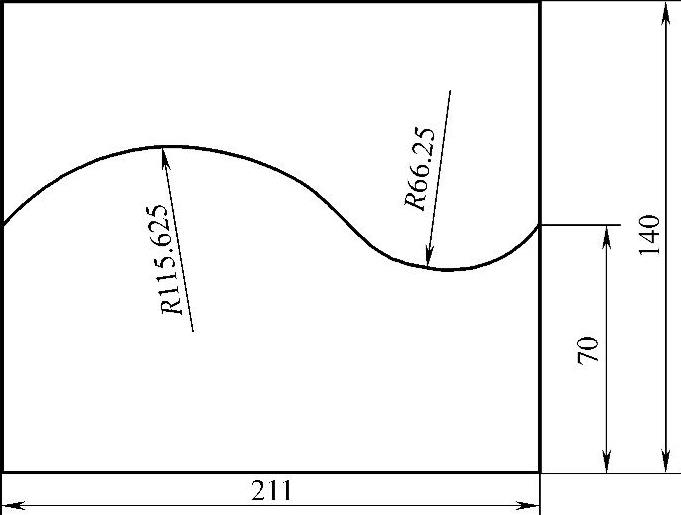

为了更加符合工业应用的实际,选择了薄板窄焊缝的工件。可以看出工件的曲线曲率是比较大的,由于CCD安置时的位置关系,使得在CCD的视野中,最大曲率在拐弯处达到最大,已经超过了60°,如图5-3-47所示。这就给控制带来了很大难度,要求跟踪控制算法有很大的调节力度。

图5-3-47 焊缝形状尺寸图

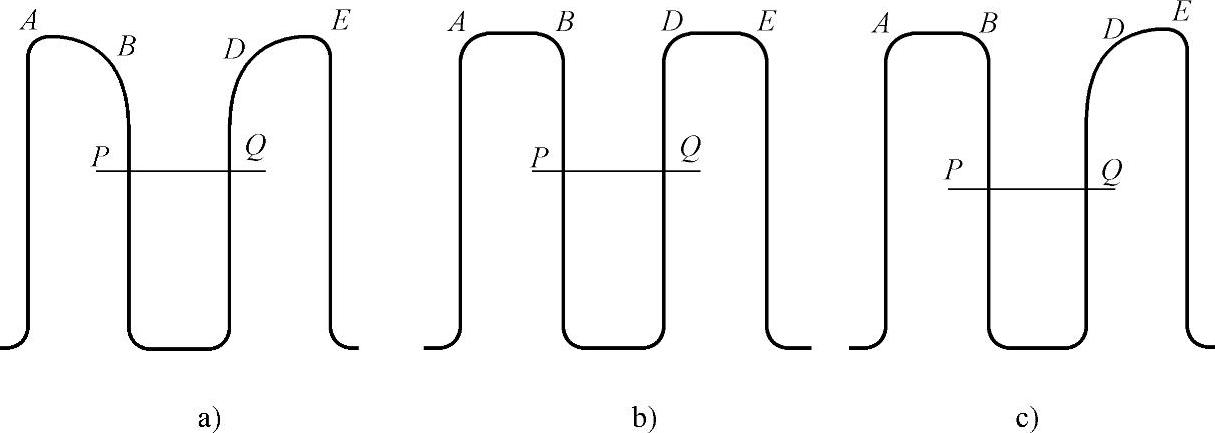

在以往焊接图像处理的研究中都是假定焊缝在图像上的特征为细长的“暗沟”状,其实通过对试验过程的回显发现,焊缝在图像上的特征只是在某些时候成细长的“暗沟”状,有些时候,尤其是在焊缝曲线的曲率比较大的时候,通过CCD拍摄到的焊缝是发亮的,如图5-3-48所示。这主要是因为底板以及焊缝接头处的工件表面漫反射焊接时的强烈弧光所致。在判断焊缝边缘时必须考虑这种情况。对采集到的MAG焊过程进行图像处理寻找焊缝中心位置的方法如下:通过CCD采集的图像,在经过处理后,检测出所有灰度值突变的点,以确定焊缝棱边的对应点所在区域(即图中的A-B点和D-E点),确定了两个棱边的对应点所在区域后,与棱边对应的点(即图中的B点和D点)就在AP和EQ之间并且是对应灰度值突变点中斜率突变的点。在AP和EQ两线段上按照一定间隔设置若干个点,首先可以算出每两点之间线段的斜率,然后可以求出每相邻两线段的斜率的差值。通过试验设定合适的差值阈值,即可找到斜率突变的点对应为棱边。以计算左侧棱边为例,从P点开始向左侧逐段计算斜率并比较每两线段间斜率的差值是否达到所设定的阈值,如没有达到则继续向左侧进行搜索直到找到斜率的差值突变的线段为止,此处的点即是焊缝的棱边(即B点)。取二棱边中点即是坡口的中心。实践证明,这种算法可以比较准确地计算出焊缝中心位置。

图5-3-48 焊缝中心识别原理图

a)两侧边缘为缓变 b)两侧边缘为陡变 c)边缘中缓变与陡变并存

如图5-3-49所示,分别对采集到的一个MAG焊过程中起弧阶段、焊接阶段以及拐弯时的图像进行了以Bubble小波为基的M带小波变换处理,并用零交叉边缘检测方法检测出的边缘结果,图中焊缝边缘都是经过细化处理后的单像素边缘。

下边分别分析曲线和折线形状的焊缝在自动跟踪中检测到的偏差曲线和实际跟踪焊接的效果照片。

曲线焊缝焊接的难度是比较大的,在观察焊缝的曲线形状时,按照真实曲线曲率计算值时,并没有超过45°,但这是在垂直于工件的平面内观察的结果。实际上为了避免焊枪的影响,在安装CCD摄像头时是以近乎平行的角度放置的,这就不可避免地使得采集到的图像存在畸变。如图5-3-50所示,焊缝其曲率在CCD的视野里已经超过60°,这种情况增大了控制的难度,尤其是在焊接末段,由于前段工件的热变形,使得焊缝向中心挤压,会使薄板焊接本来就很窄的焊缝发生重叠的现象,非常不利于图像处理。针对这种情况,采取了一些相应的工艺措施,如在施焊前先对工件两头的焊缝进行定位焊等,以避免出现找不到焊缝的情况。

图5-3-49 MAG焊过程图像处理结果

a)起弧阶段 b)焊接中间 c)转折阶段 d)起弧焊缝 e)中间焊缝 f)转折焊缝

图5-3-50 CCD采集的图像上的曲率在焊接过程中的比较

a)起弧阶段 b)焊接过程中 c)焊接结束

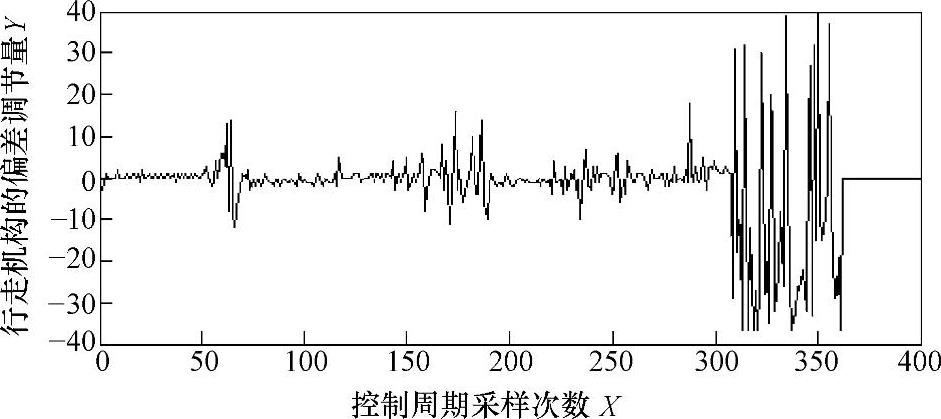

图5-3-51 偏差量检测曲线

图5-3-51所示为跟踪时的偏差量检测曲线。由于偏差量的计算是根据行走机构步进电动机的转数来定的,所以Y轴表示的是电动机的转数,每转对应0.01mm.。从图5-3-51还可看出,在焊接过程中有几个地方的偏差明显较大。如在焊接后半段跟踪曲线焊缝的偏差明显比前半段大,尤其是在快结束的时候,振荡比较厉害。出现这种情况的主要原因是由于焊接过程中的热变形引起的焊缝宽度变化,虽然已经使焊缝两头刚性固定,但由于焊缝较长,在末段的变形还是比较厉害,这样会使焊缝边缘的判断出现偏差,从而引发系统加大调节量。还有在曲线中部两个圆弧的对接处,偏差量也比较明显,这主要是由于曲率在此处最大,使得机构的调节力度也加大而造成的。实际跟踪结果如图5-3-52所示。

图5-3-52 实际跟踪结果

a)焊缝正面 b)焊缝背面

有关焊接方法与过程控制基础的文章

1)配置新型激光测量仪,连续监测型材尺寸,并根据结果调整牵引机和挤出机速度,从而有效地保证质量。③还可以用挤出压力或流速流量与标准直径,再应用精密熔体齿轮泵,依据压力或流速流量传感装置实现闭环全自动控制。④用先进的加料装置实现自动控制。管材生产线的在线测径,是为了严格控制管材径向壁厚的均匀以及外径公差。图1-42 在线壁厚检测系统可视化界面⑤全数字直流电动机调速器在自动调节中的应用。......

2023-06-15

当采用传感器引导机器人运动的方式时,因为传感器投射的结构光纹在焊枪之前有一定距离,所以提取的特征点信息在跟踪过程中不是立刻被使用的,而要等到焊枪到达该点附近时才能用到。机器人的驱动向量使焊枪向焊缝的中心点方向调整,并按照给定的步长运动,使其始终沿焊缝方向向前运动,实现沿焊缝的自主跟踪。另外,应尽量控制焊缝的特征点处在结构光纹正中,因为这时在跟踪中产生的误差最小。......

2023-06-26

激光跟踪仪三维控制网的建立过程一般是,激光跟踪仪首先设站测量全局控制点,移动跟踪仪到新的站位,再次测量全局控制点,逐次转站直至完成整体测量任务。利用激光跟踪仪每个测量站位下对全局控制点的共同观测,通过相应的配准算法,可以完成激光跟踪仪所有站位的方位定向。从而得到最优旋转矩阵R,再根据式计算出相应的平移矩阵T,进而得到激光跟踪仪所有站位间的定向关系。......

2023-06-23

图6-11 刀库与机床为整体式无机械手换刀1—刀库 2—刀具 3—主轴 4—主轴箱 5—工件图6-12 刀库与机床为分体式机械手换刀2)采用带刀库的自动换刀,主轴箱内仅有1根主轴,设计主轴部件时可充分增强主轴的刚度,使其满足精密加工的要求。4)采用带刀库的自动换刀,其刀库和刀具交换机构的结构较复杂,工作中的频繁运动使换刀系统故障率较高。......

2023-06-23

对切割和焊接,要求激光器输出基模或低阶模。TEM00称为基模,其他如TEM10、TEM20等称为高阶模。K值的范围为0.1~1;M2值的范围为1~10。当激光功率密度处于小孔形成的临界条件附近时,深熔焊和传导焊交替进行,成为不稳定焊接过程,导致熔深波动很大。对于给定的激光功率等条件,存在维持深熔焊接的最小焊接速度。......

2023-07-02

2)控制焊缝的化学成分,进一步提高焊缝石墨化元素含量,使焊缝具有较强的石墨化能力,焊后加工性能良好。Z208焊条是低碳钢芯强石墨化型药皮的铸铁焊条,通过铸铁焊后保温缓慢冷却,使焊缝缺陷得以消除。表3-7 灰铸铁同质焊缝焊条电弧焊冷焊的焊接参数3)用较大的焊接电流、长电弧连续焊接,焊条不作横向摆动。......

2023-06-15

自动弱磁控制直流调速系统是基速以下采用调压调速,基速以上自动进行弱磁升速的调速系统,系统的组成如图2.29所示。图2.29 自动弱磁控制直流调速系统的组成系统弱磁控制过程如下:调节转速给定Un信号,转速上升,在转速没有达到额定转速时,因为电动势反馈信号Ue

2023-06-19

表10-15 点焊缝的质量要求2.点焊缝的质量控制方法1)在焊接前对板件表面的油污、灰尘进行处理,以保证点焊接头的质量稳定。2)定期进行点焊撕裂试验,特殊工序,每周一次;非特殊工序,每月一次。因此,当电极尖端磨损后,需要将电极端面直径维持在一定范围内,从而稳定焊接质量。一般每焊接300焊点修磨一次电极头。......

2023-06-15

相关推荐