在保健品中使用的主要是磷脂酰胆碱和磷脂酰丝氨酸,本方法只包括PC和PS的定量测试。②样品液的配制:称取一定量含有约20 mg磷脂酰胆碱或磷脂酰丝氨酸的样品,转入25 mL容量瓶中,加入10 mL温水,超声5 min清洗样品,然后尽可能多地移去清洗液,再加入10 mL氯仿和5 m L乙醇,超声10 min,冷却后再加入乙醇至刻度,摇匀后离心5 min,吸取清液即可注射。......

2023-07-02

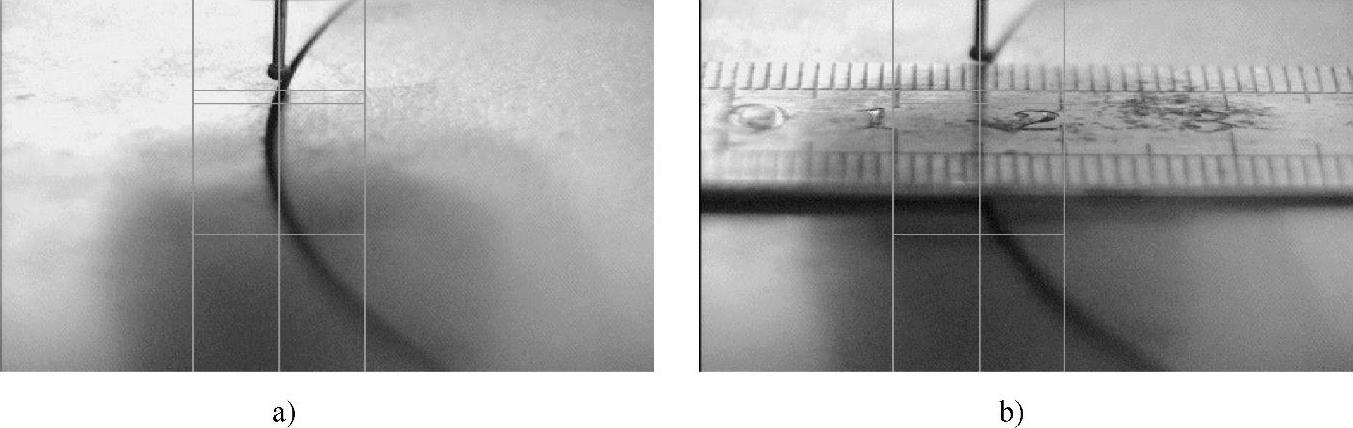

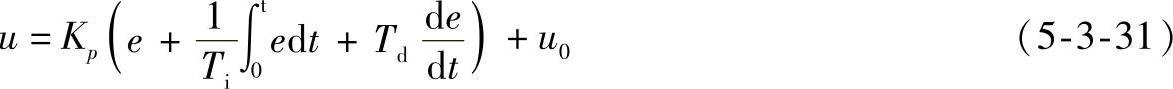

在焊缝跟踪中采集到的焊缝图像有畸变,并且在试验时不可能做到焊枪的起始位置每次都一样,所以采用了屏幕实时校准的办法来标定每个像素对应的实际距离,如图5-3-43所示。图中焊丝对准中线就表示标定有效。一般的标定值要求在每像素对应0.1~0.12mm之间,都可以满足精度要求。

图5-3-43 焊缝起始点对中与标定图

a)焊缝起始点对中 b)标定图

在一个自动控制系统中,参与控制调节的信号可能来自3个方面,即参考输入量、被控制量以及干扰量。所谓干扰量是指除参考输入量和反馈信号外的对系统被控制量产生影响的其他因素。当被控制量参与系统控制时,就不需要引入干扰的补偿机制。按照被控制量(输出)是否参与控制可把控制方式分为开环系统和闭环系统两种。开环系统没有反馈环节,闭环系统则通过反馈环节来影响系统的输出量。在实际的焊接生产中,目前采用的方法,如机器人示教等都是事先规定好焊枪的运动轨迹,因此这种带有预先规划性质的跟踪系统是开环控制系统。而采用视觉传感器CCD采集的图像进行分析,得到的是沿焊枪行走方向熔池前端的一段焊缝曲线的位置变动。焊缝跟踪系统的被控制量是在垂直于焊接方向上的焊枪位置相对于焊缝中心的偏差值,而焊缝中心的位置变动既不是参考输入也不是反馈信号,是一种干扰。在焊缝曲线尚未影响到控制量之前,系统实际上已经检测到了这种变动的干扰,这样当焊枪行走到预定的位置处时就可以采用偏差已知的调节方法,实现焊缝跟踪的定位调节,即这是一个闭环系统。

在焊接跟踪系统中,CCD检测到的焊缝位置其实并不是真正的被控制量。而且由于CCD的位置和试件之间有一个夹角,不是在同一个中轴线上,所以采集到的图像有畸变的现象。在本系统中是选择垂直于焊接方向上焊丝相对于焊缝曲线的位置偏差为被控制量的,这就要求控制过程能够根据采样偏差的大小实时调节系统的运动。而实际上由于MAG焊熔化极的特点,使得焊丝在整个焊接过程中被熔池和试板反射的弧光所掩盖,无法用CCD传感器检测出来。CCD传感器检测出来的实际上是熔池前端的小段被弧光照亮的焊缝。在实时采集的焊接过程图像上如何用小波滤波后检测出图像上的焊缝位置。在得到比较准确的焊缝位置后,后续的控制就需要根据这个信息来调节焊枪的位置。

图5-3-44 轨迹跟踪工作原理图

在焊接过程中,由于夹具不紧、工件放置位置不平等多种原因,工件会在平台上产生滑动,而且这种滑动基本是向一个方向。滑动速度与焊接速度有关,焊接速度一定时,滑动速度也基本不变。根据这一特点,系统设计了一套开闭环结合的轨迹控制模式,在自动跟踪时具有更好的稳定性和抗干扰能力。其基本原理是利用焊接时的斜率控制进行跟踪。如前分析,放在平台上的工件总是大体上按照一定的速率向一个方向滑动,利用CCD传感器可以将其移动的速度检测出来,然后按照此方向和速率跟踪,那么基本上可以消除跟踪时的低阶误差,由外界干扰及焊缝本身不平整等因素引起的高阶误差可以通过统计学的办法尽量消除。轨迹跟踪工作原理如图5-3-44所示,开始焊接前焊枪和焊缝中心对准,随后三维行走机构开始移动,经计算机扫描周期T后,在t0时刻,焊枪偏离焊缝中心为d0。计算机计算出偏差后,发出跟踪命令,使焊枪重新与焊缝中心对准,经过几次调节,计算机在t1时刻计算出工件移动速度为v1。这样,计算机将按这个速度指挥执行机构进行跟踪。工件移动速度vI测量的是否准确在整个跟踪过程中起着重要的作用,所以必须选择一段工件表面状况良好的位置开始焊接,将干扰因素减小到最小。但是,由于现场情况非常复杂,不可能将所有干扰因素都排除,计算出的vI值也难以绝对准确,可能比实际值稍大也可能稍小,所以除了开环的轨迹跟踪外,必须加上闭环的纠正误差算法。计算机通过统计每次误差的大小及方向,周期性地进行补充调整。下面以计算的vI值稍小为例进行说明:在时间t1-t2段,系统按照测得的工件移动速度vI进行跟踪,由于vI值稍小,系统始终处于滞后状态。计算机通过统计每次的偏差发现系统滞后以后,在t2时刻会以较大的幅度(对应图中线段d2-d1)调整焊枪位置,使系统处于略微超前的状态,然后继续按照vI跟踪。在时间t2-t3段,计算机统计每次偏差发现系统略微超前,在t3时刻又会以较大幅度将焊枪位置由d4调整到d3,使得系统又处于略微滞后的状态。t4时刻再调整使系统超前。如此循环就可保证焊枪和焊缝中心的偏差始终在系统允许的误差范围e内。这种通过初始阶段计算出的偏差斜率进行总体跟踪,周期性统计纠偏的办法可以使系统比较稳定地工作,增强系统的抗干扰性,提高系统的适应性。试验证明,只要在初始阶段选择一段工件表面状况良好的位置开始焊接,从而保证系统在初始阶段较准确地测出偏差斜率,就可以保证系统的准确跟踪。此外,在跟踪过程中,如果遇到工件表面状况太差而无法获得可以进行处理的信号,系统将按照所测得的斜率进行跟踪,待越过干扰后再进行正常的跟踪。

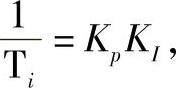

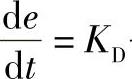

因为在调节过程中,行走机构的调节响应速度是至关重要的,为了加快调节速度,也为了加强系统的稳定性,选择了在自动控制中最广泛使用的传统的PID控制器。

PID控制器即比例、积分和微分三模式算法,是根据理想设定值S与实际采集值Y相减,得到偏差e,再按照偏差量e进行比例(P)、积分(I)和微分(D)的组合运算,输出控制量U,对系统进行控制。

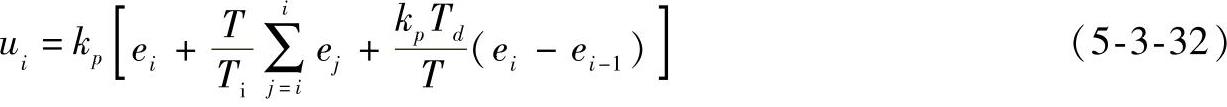

PID控制器的基本原理如下:

式中

——分别是比例(P)、积分(I)和微分(D)的运算常数。

——分别是比例(P)、积分(I)和微分(D)的运算常数。

u0——控制常量,即误差为零时的控制量。

式(5-3-31)中第一项为比例输出项,是构成输出的主要成分。比例控制器对误差e是即时响应的,误差一旦发生,调节器立即产生控制量,是被控过程量u向减小误差的方向变化。比例调节虽然可以使误差减小,但还不能完全消除误差,这样就有残留的误差。加大比例系数Kp可以减小残留误差,但会影响系统的稳定性,所以也不能取得太大。

第二项为积分项,能消除比例项调节后残留的误差。积分项的输出值大小取决于对误差的积累,虽然误差不变,但是积分项的输出还在增大,直到使误差为零。因此积分项的加入相当于能自动调节控制常量u0,使系统趋于稳定。积分项的加入虽然可以消除残留误差,但是降低了系统的响应速度,需要在控制器中加入微分项来克服这个缺点。

第三项为微分项。微分的作用能缓慢地持续多个采样周期,能改善系统的响应时间,并由于实际微分PID算式中包含有一阶惯性环节,具有数字滤波功能,有利于减小超调,克服振荡,加强系统的稳定性,缩短系统的调节时间。

对于本焊缝跟踪系统数字PID控制器的设计,首先要确定它的采样周期,在本系统中,采样周期是由CCD采集图像的速度和行走机构的调节能力来决定的,经过比较试验,把采样周期定在200ms。设每一个周期需要补偿的偏差量为e(t),控制系统的输出为u(t),则其离散化的控制规律为

采用增量算法得到的输出为

PID控制器可以提高系统的鲁棒性和快速响应的性能,但是系统的参数整定必须适当才会得到比较好的控制效果。固定参数PID控制算法的程序设计相对比较简单,并且应用领域非常广泛,非常成熟,已经有许多现成的程序稍加更改就可以利用,在此不再详细讨论。

为了安全运行,需要对被控量的上下限进行限制,当被控量超出一定范围时就停止系统的运行。本系统中,由于焊缝很窄,在当前被控量偏离上一次被控量焊缝位置5mm时,就可以停止焊接,以免误焊到夹具上。

为了实现平稳控制,还需要对参与控制的被控量的变化率加以限制。变化率的选择要适中,太小会使响应速度变慢,太大则达不到限制的目的。

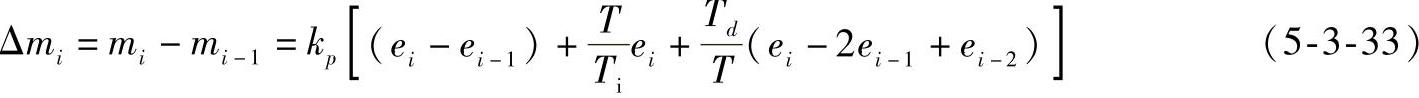

在自动状态下进行PID计算,即按照PID控制的差分方程计算控制量U,并设限。在输出控制量U0前,还要经过图5-3-45所示的各项处理和判断,以便实现安全平稳的操作。

图5-3-45 控制量处理过程的框图

有关焊接方法与过程控制基础的文章

在保健品中使用的主要是磷脂酰胆碱和磷脂酰丝氨酸,本方法只包括PC和PS的定量测试。②样品液的配制:称取一定量含有约20 mg磷脂酰胆碱或磷脂酰丝氨酸的样品,转入25 mL容量瓶中,加入10 mL温水,超声5 min清洗样品,然后尽可能多地移去清洗液,再加入10 mL氯仿和5 m L乙醇,超声10 min,冷却后再加入乙醇至刻度,摇匀后离心5 min,吸取清液即可注射。......

2023-07-02

(一)焊缝符号为了在焊接结构设计的图样中标注出焊缝形式、焊缝和坡口的尺寸及其他焊接要求等技术内容,出现了焊缝符号。基本符号表示焊缝横截面形式或特征。按焊缝在空间的位置可分为平焊缝、立焊缝、横焊缝和仰焊缝四种形式。按焊缝连续情况可分为连续焊缝和断续焊缝两种断续焊缝只适用于对强度要求不高,以及不需要密闭的焊接结构。对接焊缝位置规定的范围见表3-10及图3-27。......

2023-06-23

无损检测分类见表7-83。5)在实体铸件上检测时,应选有代表性的部位定点检测。6)检测时校正试块与被测试件的温度差不宜超过30℃。......

2023-06-24

位置检测系统是数控机床伺服系统中的重要组成部分。位置检测系统可测量的最小位移量称为分辨率。不同类型的数控机床,对位置检测元件、检测系统的精度要求和被测部件的最高移动速度要求各不相同。除了以上位置检测装置,伺服系统中往往还包括检测速度的元件,用以检测和调节电动机的转速。表3-1 常见的位置检测装置......

2023-06-26

机器视觉,即采用机器代替人眼来做测量和判断。机器视觉技术比较复杂,最大的困难在于人的视觉机制尚不清楚。可以预计的是,随着机器视觉技术自身的成熟和发展,它将在现代和未来制造企业中得到越来越广泛的应用。本章在介绍机器视觉系统组成、相关算法的基础上,重点介绍了机器视觉在人脸识别以及工业领域的应用。......

2023-06-28

焊缝金属或母材的缺欠超过相应的质量验收标准时,可采用砂轮打磨、碳弧气刨、铲凿或机械等方法彻底清除。焊缝或母材的裂纹应采用磁粉、渗透或其他无损检测方法确定裂纹的范围及深度,用砂轮打磨或碳弧气刨清除裂纹及其两端各50mm长的完好焊缝或母材,修整表面或磨除气刨渗碳层后,并用渗透或磁粉探伤方法确定裂纹是否彻底清除,再重新进行补焊。厚板返修焊宜采用消氢处理。......

2023-08-22

由于纸基微流控芯片通道区域中存在织物基质,因此适用的检测方法相对有限。已报告的检测策略包括比色法、发光法和电化学检测法。1)利用纸基材料制作微流控芯片具有的优点微通道无须电源或外部组件即可用作被动泵和分配器。2)纸基芯片的不足检测的灵敏度通常不能令人满意,因为通道的织物基质会阻挡信号传递,另外样品在传输过程中会被稀释。在纸屑上几乎没有典型的微流体应用,如微流控芯片电泳、液滴和层流。......

2023-11-03

检测曲轴位置传感器的性能,一定要抓住故障再现这一关键时机进行,发动机停机以后调出的故障码不能说明问题。如果检测到关于曲轴位置传感器的故障码,那是自诊断系统给出的故障范围,需要逐一检查传感头、信号发生轮、ECU以及控制线束等部件。在维修资料中,通常不给出霍尔式曲轴位置传感器的电阻参数。由于霍尔式曲轴位置传感器的工作需有电源,所以不能断开插头,像对待磁脉冲式曲轴位置传感器那样去测量电阻。......

2023-08-30

相关推荐