在进行实际的焊接过程熔透控制试验之前,还必须做大量的稳态试验,目的是测定TIG焊机的给定电压,焊接电流在某个确定的焊接速度下和焊接熔池宽度之间的关系,得出它们之间的关系曲线,为系统提供控制量初始值,即给定电压初始值。图5-3-37和图5-3-38分别给出了突变形工件和渐变形工件在TIG焊过程中给定焊接电流未加控制的效果照片,另外还绘出了焊接过程中熔宽的变化曲线。......

2023-06-26

MAG焊是典型的熔化极气体保护焊,与CO2焊一样,它一般都是以短路过渡的形式进行焊接的,因此MAG焊的焊缝成形相对TIG焊过程更为复杂。近年来已经有了一些针对熔化极气体保护焊熔透控制的研究,如以焊缝背面熔池、焊接温度场或焊接速度等为控制量进行自动控制,但是总体来说,效果并不特别理想。通过对MAG焊过程进行工艺试验,来寻找其焊接参数和熔池形状之间的关系,为MAG焊过程的熔透控制奠定良好的基础。

采用和TIG焊过程熔透控制试验相同的硬件平台,工件也仍然采用和TIG焊试验中相同的两种形状和尺寸的2mm厚的Q235钢板。

在MAG焊接试验中采用的是国产MAG焊机;采用Ar80%+CO220%(体积分数)作为保护气体,气体流量范围是8~15L/min;焊接速度在0.3~0.6m/min之间可控;电弧电压范围是18~23V;焊接电流范围是70~180A;焊丝选择ϕ1.0mm的细焊丝;焊丝干伸长(为便于测量,实际是导电嘴-焊件间距)是6~15mm。上述焊接参数的选择,可以保证MAG焊接过程在短路过渡范围内。

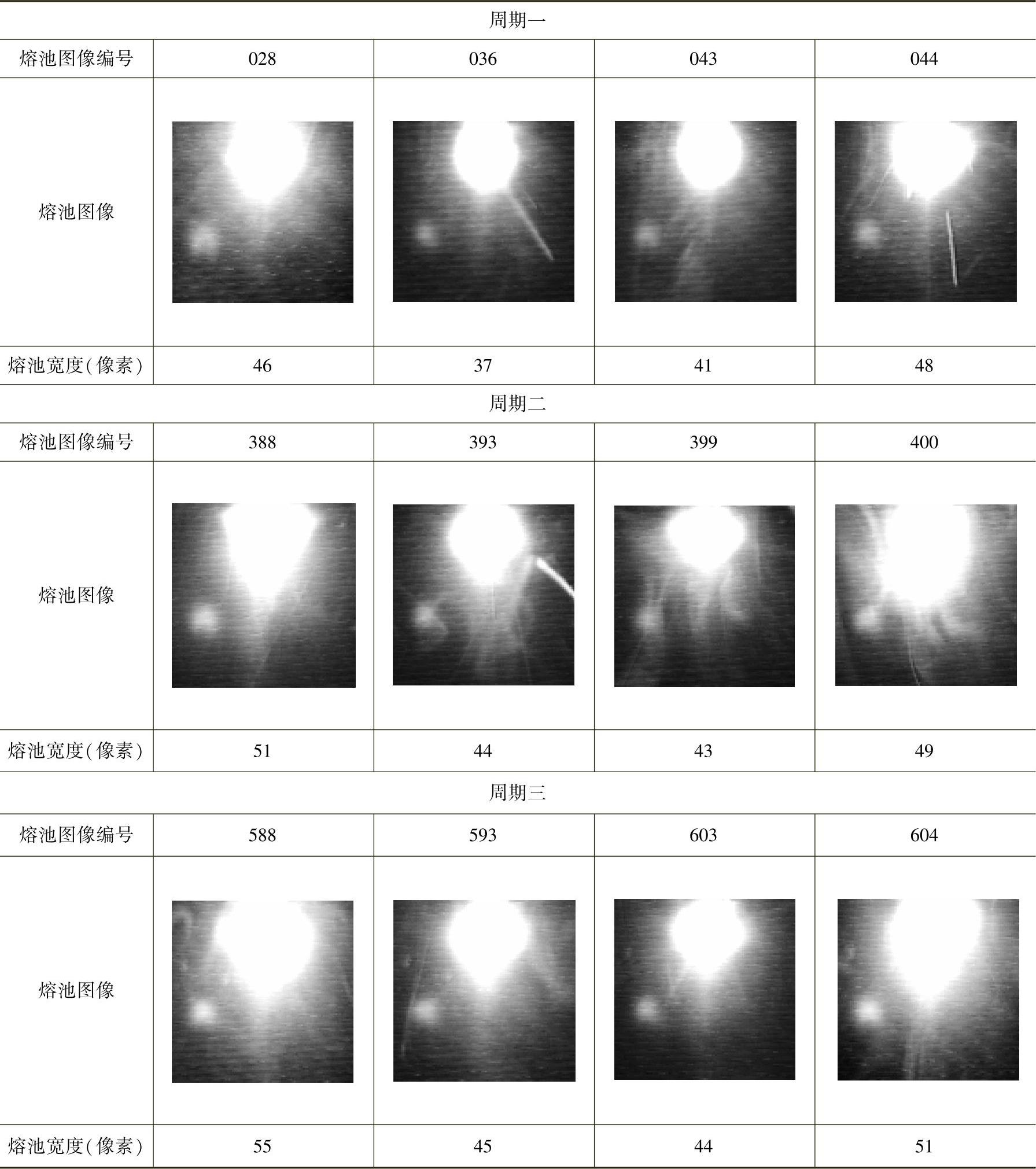

由于试验中的MAG焊过程为短路过渡形式,在焊接过程中有着周期性的熄弧和燃弧过程,而熔池形状也会因此而周期性变化。MAG焊过程中典型熔池形状变化周期见表5-3-4。

由表5-3-4的熔池形状及宽度分析可知,MAG焊过程的熔池形状并不稳定,即使没有外界干扰因素的影响,由于短路过渡本身引起的燃弧和熄弧过程,同样会导致熔池形状的剧烈变化。如表5-3-4的周期一中,编号为028的熔池图像是周期一中的熔宽最大值,对应着电弧引燃初期的情况,随后从编号为029到编号为043的熔池图像的熔宽逐渐变小,对应着短路过渡时的情况,最后编号为043的熔池图像的熔宽再次突然变大,标志着另一个短路过渡周期的开始。这是随机采集到燃弧和短路期间的熔池图像,其周期变化与实际的短路过渡周期并不是一一对应的。同样,在表5-3-4中的周期二、周期三中,也有类似周期一中的熔池变化过程。

表5-3-4 不同周期下MAG熔池形状及宽度表

图5-3-41所示为未加控制的整个MAG焊过程中的熔池宽度变化曲线,可见,由于短路过渡中燃弧、熄弧过程的反复进行,熔池形状的变化非常大,宽度的波动幅度相应也很大。另外还发现,在整个变化曲线中,中部的熔宽比两端略大些,这是因为采用的工件形状特殊:两端宽、中间窄,所以焊接过程进行到工件中部时,熔池形状还是比两端要略宽些。

图5-3-41 MAG焊过程未加控制下的熔池宽度变化曲线

图5-3-42所示为实际MAG焊试验过程中得到的突变形工件和渐变形工件的焊缝正反面形状照片。试验中设置的焊接参数如下:

焊接电压:18V;焊接电流:80A;焊接气流量:10L/min;焊丝干伸长:11mm;焊接速度:0.3m/min;焊接距离:250mm。

从图5-3-42可见,工件的形状并没有对MAG焊的正面焊缝造成明显的影响,在选择好适当的焊接参数后,焊接过程比较稳定,基本无飞溅,正面焊缝的形状也比较美观。工件形状对反面焊缝形状有一定的影响,在工件形状变窄区域,熔池宽度出现明显的变宽。

图5-3-42 两种形状工件在MAG焊接过程中无控制下的焊缝形状照片

a)突变形工件正面焊缝 b)突变形工件反面焊缝 c)渐变形工件正面焊缝 d)渐变形工件反面焊缝

综合图5-3-41和图5-3-42可见,由于MAG焊过程的短路过渡形式,使得MAG焊的焊接电流和焊接电压一直在变化,而不可能像TIG焊过程的焊接电流和焊接电压那么稳定,这样就使得MAG焊过程的熔池正面图像本身就是剧烈变化的。如果在MAG焊熔透控制中仍然采用和TIG熔透控制一样的方法:仅仅从熔池正面采集图像,控制焊接电流,这是比较困难的。首先MAG焊过程的熔池正面图像是剧烈变化的;其次MAG焊过程的焊缝成形不仅取决于焊接电流,而是要求焊接电流、焊接电压、气流量、焊丝干伸长和焊接速度等诸多参数相配合,才能取得较好的焊接效果。但是从图可见,MAG焊过程的熔池反面图像与工件形状有一定的关系,而且反面熔池形状不受弧光、飞溅等噪声的干扰,另外,焊缝余高也和工件形状有关,综合考虑这些信息,应该可以为MAG焊过程的熔透控制提供积极的参考。对于熔化极气体保护焊的熔透控制,用区分不同工艺采取相应的控制策略。如脉冲MIG焊可以采取在基值电流时进行熔池图像采集,以保证熔池图像的一致性。而对于短路过渡的MAG焊或者CO2焊工艺,则可考虑在一元化参数调节焊机的基础上,并且保证在焊接过程控制比较稳定的情况下,在短路过渡期间采集熔池图像,以保证图像受弧光干扰较小。总之,对于熔化极焊接的熔透控制尚需进行很多探索性的研究。

有关焊接方法与过程控制基础的文章

在进行实际的焊接过程熔透控制试验之前,还必须做大量的稳态试验,目的是测定TIG焊机的给定电压,焊接电流在某个确定的焊接速度下和焊接熔池宽度之间的关系,得出它们之间的关系曲线,为系统提供控制量初始值,即给定电压初始值。图5-3-37和图5-3-38分别给出了突变形工件和渐变形工件在TIG焊过程中给定焊接电流未加控制的效果照片,另外还绘出了焊接过程中熔宽的变化曲线。......

2023-06-26

在TIG焊熔透控制系统中,控制器采用的是模糊PID控制方法,这种控制系统在焊接过程中具有自校正控制的功能。熔透控制是在起弧稳定后开始的,为了保证控制的准确性,取前10个周期的熔宽平均值作为整个控制过程的熔宽参考值。根据这些控制规则,再按照模糊控制推理合成规则进行运算,采用最大隶属度方法进行模糊判决,经过多次的试验和修改,得到最终的模糊控制表。......

2023-06-26

熔透控制系统的主要目的是通过在线地、实时地调整熔宽闭环模糊PID控制器的参数,使其适应焊接过程中由于各种原因变化引起的对象特征的变化,从而使控制器始终保持较高的控制精度,实现恒熔宽焊接。在明确以上两个因素对熔池的影响后,设计一个低成本的熔透控制器。重点对TIG的熔透控制进行了试验研究。......

2023-06-26

TANDEM双丝焊接系统由两台弧焊电源、两台送丝机、一只双丝焊接专用焊枪及协同控制器等组成。TANDEM双丝焊接的两台弧焊机设定为主从设定模式,通过协同控制器控制两台焊机输出交替脉冲电流,也就是说,当某一个电弧为脉冲电流时,另一个电弧则为基值电流,相互交替。从而避免双电弧之间的相互干扰,实现稳定的双丝脉冲MIG/MAG焊接。......

2023-06-30

由于立柱太长,重型双H型钢立柱分两段制作,然后采用管极熔嘴电渣焊拼焊成整根。随着焊剂的熔化,温度升高,电压下降,电流增大并渐趋稳定。渣池深度小于30mm时,会使焊接电流、电压降低,使得电渣焊过程不稳定,渣池和金属熔池的温度相对降低,熔宽变窄,金属熔池上升较快,如不及时补充焊剂,渣池深度继续减小,焊丝就会触及金属熔池发生短路。......

2023-06-26

弧焊电源的DSP控制,借助DSP实现控制算法和PWM信号发生电路的全数字化,完成电压和电流信号的反馈运算、PWM波形的输出、系统实时监控及保护、系统通信等功能,其控制原理框图如图1-2-45所示。基于上述思想,Fronius公司推出了全数字化弧焊电源,随后Panosonic等公司也推出了各自的全数字化弧焊电源产品,并相继进入中国市场。图1-2-45 弧焊电源的DSP控制原理框图就控制系统结构而言,全数字化控制由单片机和DSP共同构成。......

2023-06-25

若是MAG/MIG焊,单片机控制系统通过对电弧电压、焊接电流信号的采集比较,使焊丝速度和电弧电压调节到预定焊接参数。如需预热,待工件预热到一定时间后,单片机发出起动行走指令,并输出一定数值的焊接速度信号,开始正常焊接,单片机实时数字显示焊接电流及电弧电压,自动进行焊接过程的参数变换。收弧完毕,单片机进入焊接结束状态,并关闭所有通道。......

2023-06-25

电磁控制型弧焊电源一般是通过调节弧焊电源内部电磁器件的电磁状态来调节电源的输出特性。例如,通过调节激励电流来改变饱和电抗器或直流发电机铁心的磁饱和程度,从而控制弧焊电源的输出特性。一般的电磁控制型弧焊电源主要指磁放大器式弧焊整流器和直流弧焊发电机。1)磁放大器式弧焊整流器主要由普通的降压变压器、磁放大器、硅整流器以及直流输出电抗器组成。由于电磁控制型弧焊电源是耗材、耗能产品,因此属于淘汰产品。......

2023-06-30

相关推荐