通过对MAG焊过程进行工艺试验,来寻找其焊接参数和熔池形状之间的关系,为MAG焊过程的熔透控制奠定良好的基础。MAG焊过程中典型熔池形状变化周期见表5-3-4。如果在MAG焊熔透控制中仍然采用和TIG熔透控制一样的方法:仅仅从熔池正面采集图像,控制焊接电流,这是比较困难的。对于熔化极气体保护焊的熔透控制,用区分不同工艺采取相应的控制策略。总之,对于熔化极焊接的熔透控制尚需进行很多探索性的研究。......

2023-06-26

为了验证所设计的图像处理和熔透控制算法的有效性和正确性,采用非熔化极的TIG焊工艺进行试验研究。在此基础上,通过改进图像处理和控制算法,将其应用到熔化极气体保护焊工艺的熔透控制中。

在进行实际的焊接过程熔透控制试验之前,还必须做大量的稳态试验,目的是测定TIG焊机的给定电压,焊接电流在某个确定的焊接速度下和焊接熔池宽度之间的关系,得出它们之间的关系曲线,为系统提供控制量初始值,即给定电压初始值。

利用焊接电弧动态小波分析仪同步检测焊接电流,CCD传感器采集图像,在不同的焊接速度和焊机给定电压的条件下,分别检测了TIG焊的熔池宽度,各个检测参数见表5-3-3。

表5-3-3 不同焊接参数条件下TIG焊熔池宽度表

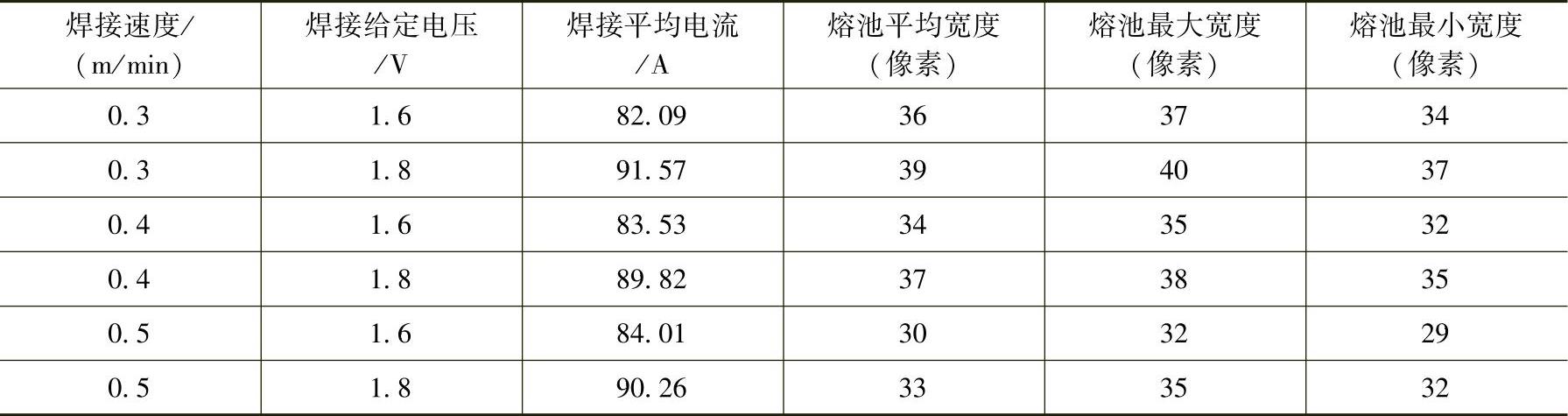

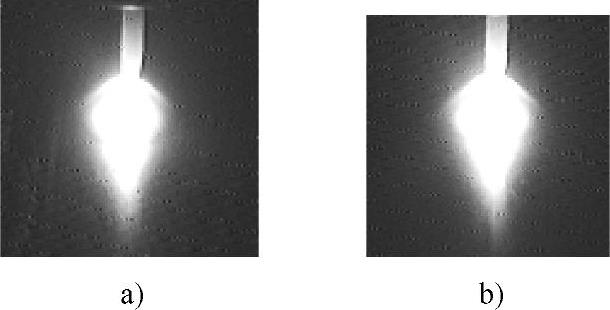

图5-3-35和图5-3-36所示分别为相同电压不同速度下以及相同速度不同电压下TIG焊过程熔池图像比较的结果。

图5-3-35 相同速度不同电压下TIG焊过程熔池图像比较

a)1.6V,0.5m/min b)1.8V,0.5m/min

图5-3-36 相同电压不同速度下TIG焊过程熔池图像比较

a)1.6V,0.5m/min b)1.6V,0.3m/min

由图5-3-35和图5-3-36可见,控制电压越大,熔池越大;焊接速度越慢,熔池也越大。由于工件两端宽,中间窄,在焊接过程中变形严重,因此在进行试验之前,首先必须要将工件固定并且夹紧,以防止严重变形。但是在实际焊接中,虽然已经使焊缝两头刚性固定,但由于焊缝较长,在末段的变形还是比较严重,有时可能会造成部分位置的未熔透。

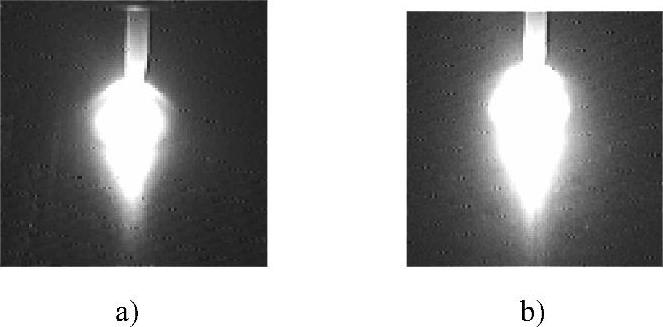

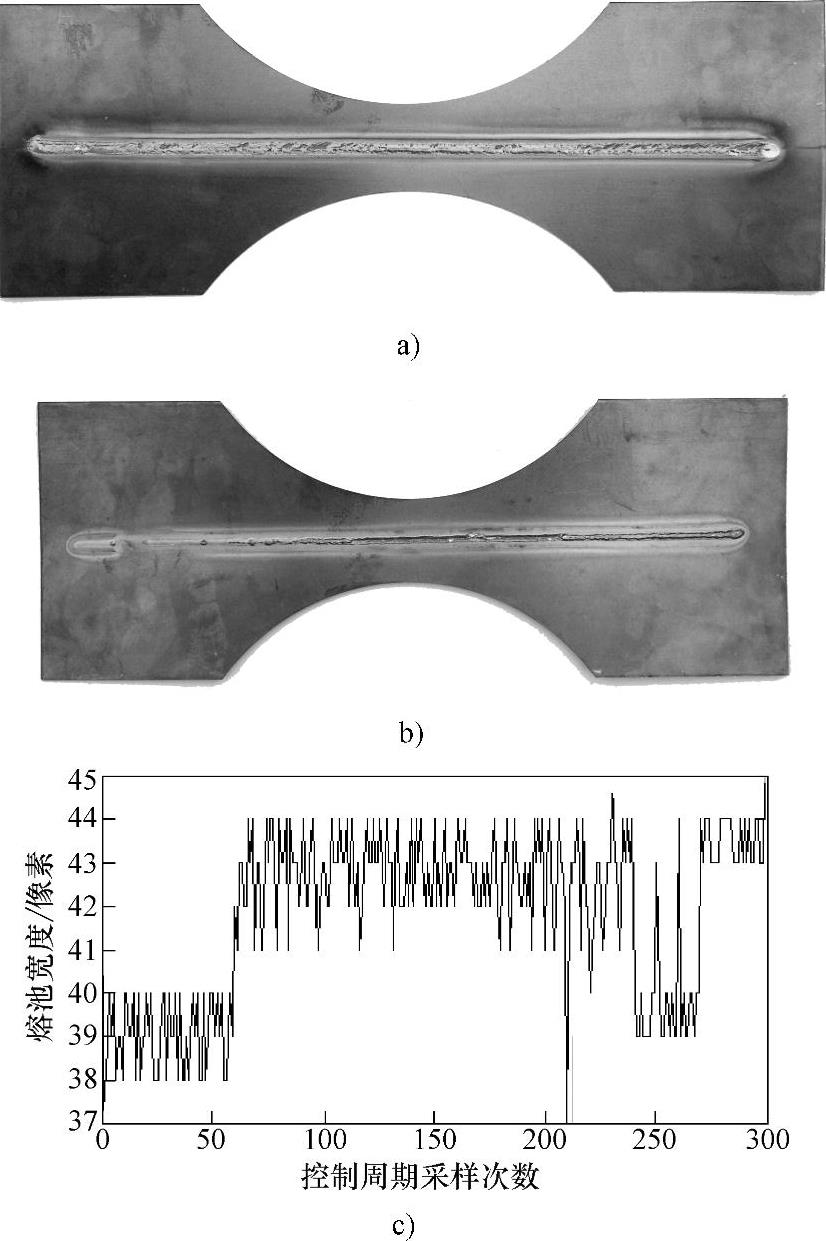

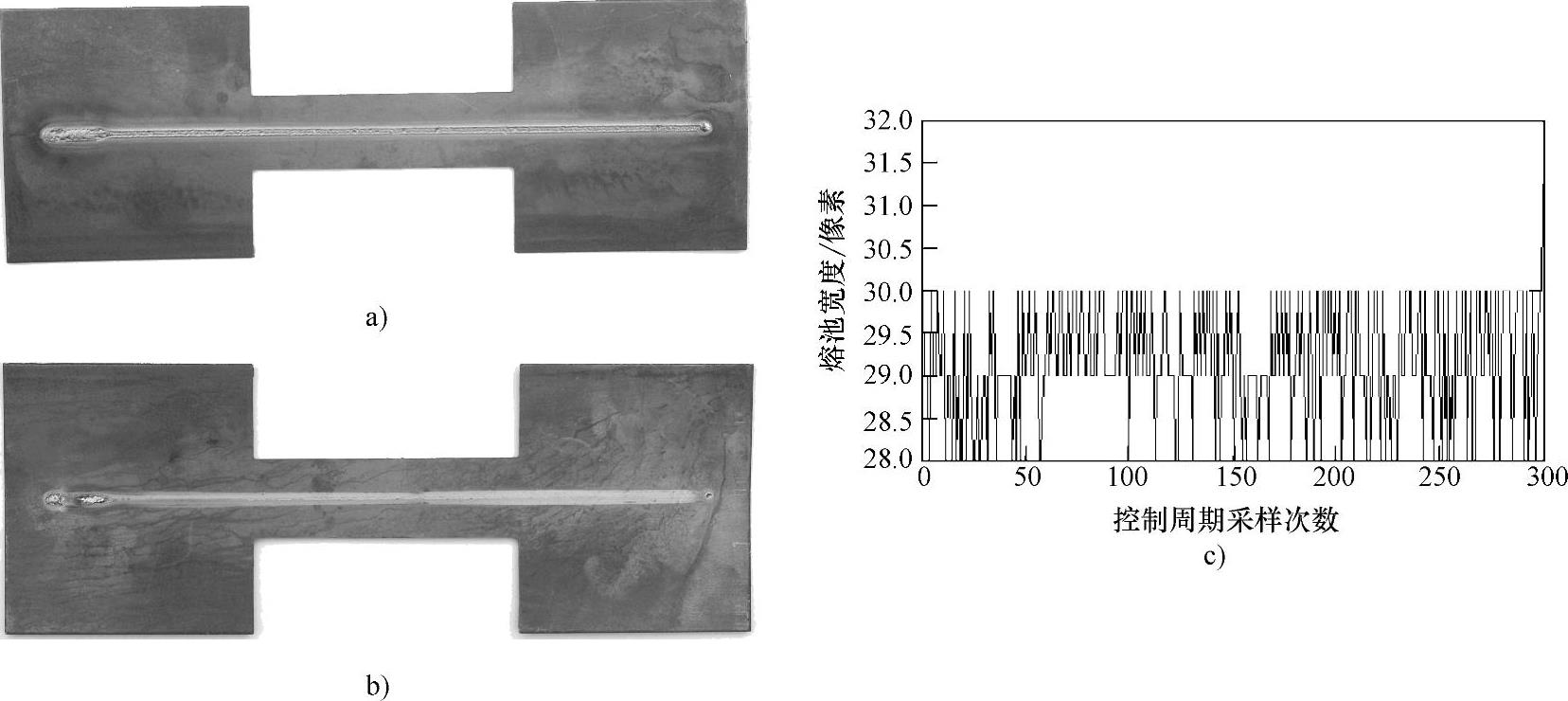

图5-3-37和图5-3-38分别给出了突变形工件和渐变形工件在TIG焊过程中给定焊接电流未加控制的效果照片,另外还绘出了焊接过程中熔宽的变化曲线。由图中照片可以看出,由于工件形状的改变,焊缝形状也发生了改变。

图5-3-37a为正面焊接照片,可以清楚地看到在工件形状突变位置所产生的非常明显的焊缝变宽。图5-3-37b为反面焊接照片,可以清楚地看到在工件形状突变位置反面焊缝由于过度熔透而产生的明显塌陷;同时在焊缝尾部由于工件变形,出现了部分未熔透的情况。

另外,从这两个图的熔池宽度变化检测曲线上可见,虽然进行的恒流焊接,但是由于焊机本身的干扰因素和外界的噪声干扰以及工件的散热条件的变化,熔池宽度不能保持恒定;在工件宽度发生突变或是渐变的位置,熔池宽度会明显地变大。

图5-3-37 突变形工件在无熔透控制下的焊缝形状

a)正面焊缝 b)反面焊缝 c)熔宽变化曲线

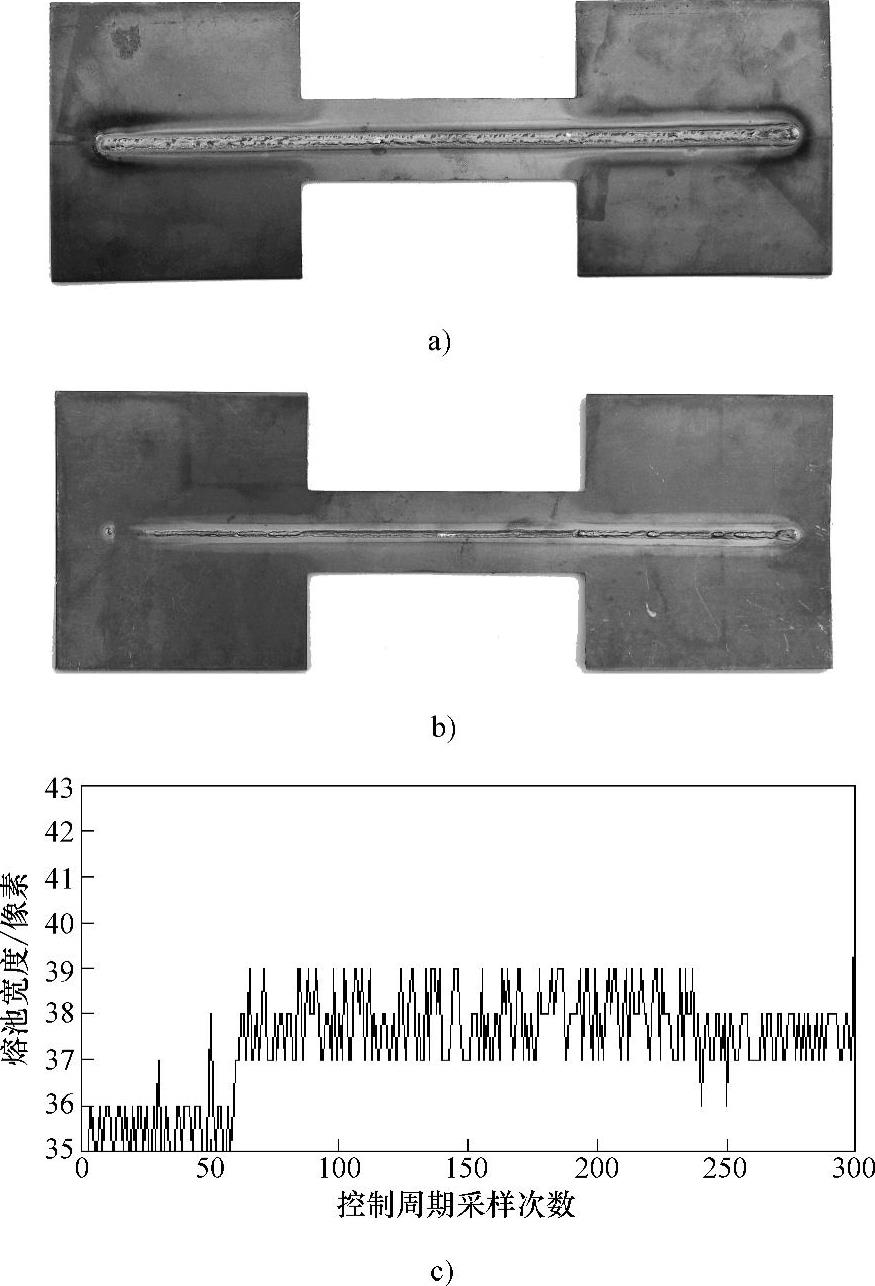

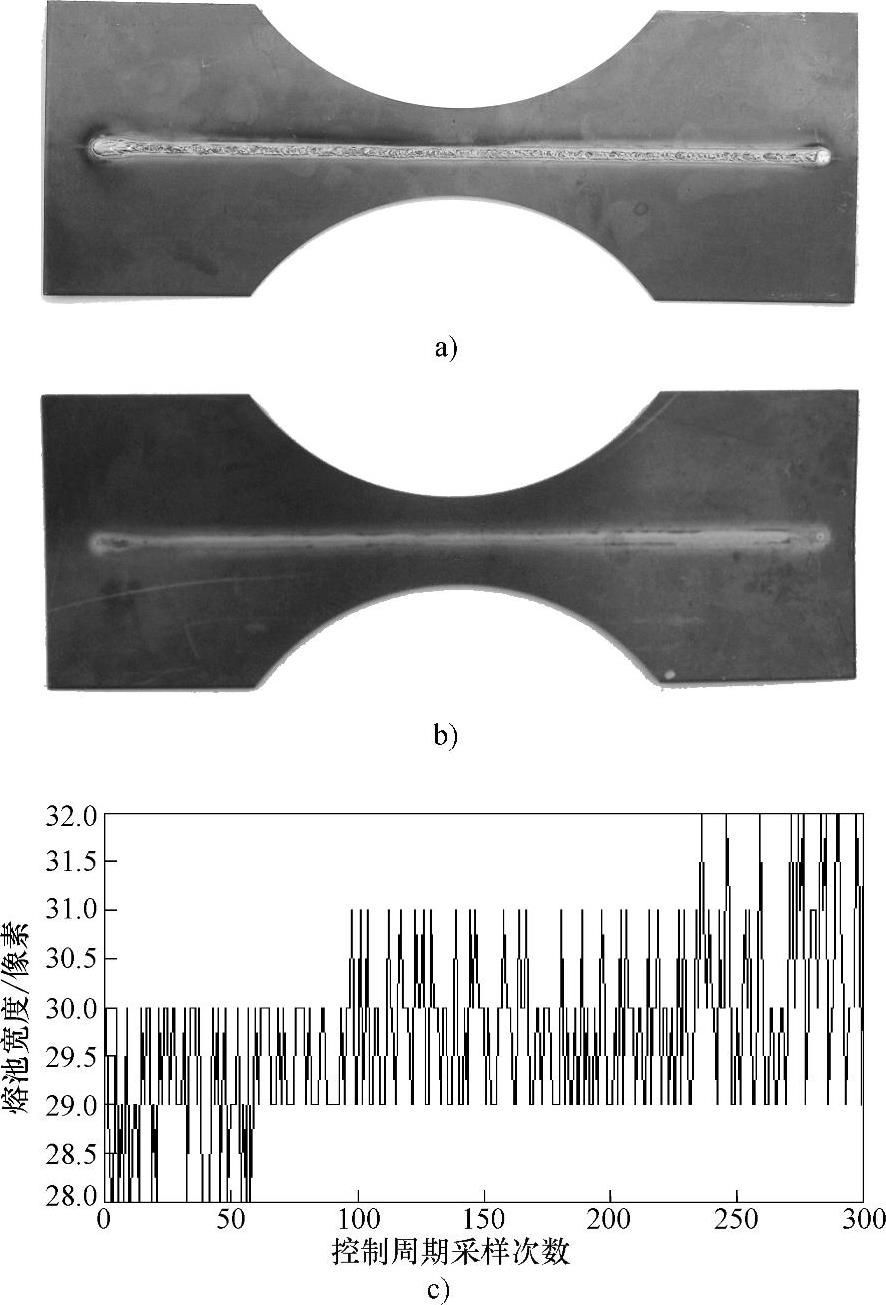

图5-3-39和图5-3-40分别给出的是突变形工件和渐变形工件在TIG焊过程中经过模糊PID熔透自动控制以后的焊接效果照片,并绘出了焊接过程中熔宽的变化曲线。从图中照片的焊缝情况看,控制效果还是十分显著的。工件两端由于手动起弧和收弧,没有加模糊PID控制,和工件中间加上模糊PID控制的焊缝相比,焊缝形状有很大差异。再加上熔透闭环控制后的焊缝形状整齐,而且没有因为工件变窄而出现焊缝变宽的情况,无论是图5-3-39中的突变形工件还是图5-3-40中的渐变形工件,正面焊缝都非常的均匀,反面焊缝基本熔透,熔池形状也基本一致,在工件尾部有小量没有熔透的情况。从图5-3-39和图5-3-40中的熔池宽度变化检测曲线也可见,在熔透闭环控制下的焊接过程稳定,熔池宽度的变化很小,图5-3-40中的熔宽最大偏差略大些,约为4个像素。

图5-3-38 渐变形工件在无熔透控制下的焊缝形状

a)正面焊缝 b)反面焊缝 c)熔宽变化曲线

图5-3-39 突变形工件在有熔透控制下的焊缝形状

a)正面焊缝 b)反面焊缝 c)熔宽变化曲线

图5-3-40 渐变形工件在熔透控制下的焊缝形状

a)正面焊缝 b)反面焊缝 c)熔宽变化曲线

有关焊接方法与过程控制基础的文章

通过对MAG焊过程进行工艺试验,来寻找其焊接参数和熔池形状之间的关系,为MAG焊过程的熔透控制奠定良好的基础。MAG焊过程中典型熔池形状变化周期见表5-3-4。如果在MAG焊熔透控制中仍然采用和TIG熔透控制一样的方法:仅仅从熔池正面采集图像,控制焊接电流,这是比较困难的。对于熔化极气体保护焊的熔透控制,用区分不同工艺采取相应的控制策略。总之,对于熔化极焊接的熔透控制尚需进行很多探索性的研究。......

2023-06-26

在TIG焊熔透控制系统中,控制器采用的是模糊PID控制方法,这种控制系统在焊接过程中具有自校正控制的功能。熔透控制是在起弧稳定后开始的,为了保证控制的准确性,取前10个周期的熔宽平均值作为整个控制过程的熔宽参考值。根据这些控制规则,再按照模糊控制推理合成规则进行运算,采用最大隶属度方法进行模糊判决,经过多次的试验和修改,得到最终的模糊控制表。......

2023-06-26

熔透控制系统的主要目的是通过在线地、实时地调整熔宽闭环模糊PID控制器的参数,使其适应焊接过程中由于各种原因变化引起的对象特征的变化,从而使控制器始终保持较高的控制精度,实现恒熔宽焊接。在明确以上两个因素对熔池的影响后,设计一个低成本的熔透控制器。重点对TIG的熔透控制进行了试验研究。......

2023-06-26

TIG焊可分为手工TIG焊和自动TIG焊两种,其操作技术的正确与熟练程度是保证焊接质量的重要前提。由于焊件厚度、施焊姿势、接头形式等条件不同,操作技术也不尽相同。完成这一动作后,将电弧立即恢复原位继续焊接。采用“热接头”法,既能保证质量,又可提高工效,但要求操作技术熟练,动作快而准。施焊过程中断或更换焊丝或与定位焊焊缝接头操作见第十章第二节。......

2023-06-23

TIG焊根据焊件材料可选择直流或交流弧焊电源,表1-6-1为不同的焊件材料与弧焊电源类别和极性的选择关系。焊接其他金属一般优先选择直流正接法,其次为交流弧焊电源。直流TIG焊多采用直流正接法方式施焊,此时电流不发生极性变化,电弧一旦引燃就能够十分稳定地燃烧。焊接铝、镁及其合金时,图1-6-5是交流钨极氩弧焊的电流、电压波形及其直流分量示意图。......

2023-06-26

与普通TIG焊相比,由于热丝TIG焊显著提高了热输入,适于焊接中等厚度的焊接结构,又保持了TIG焊具有高质量焊缝的特点。热丝TIG焊的熔敷速度可比普通TIG焊提高两倍,从而使焊接速度增加3~5倍,提高生产率。图7-50 钢的钨极氩弧焊熔敷速度比较3.TOPTIG焊TOPTIG焊原理 TOPTIG是TIG焊接工艺的一种。......

2023-07-02

为了提高TIG焊的效率,降低成本,20世纪60年代巴顿焊接研究所提出了活性剂TIG焊的概念,并用于钛合金焊接中。此后,英、美、日等国相继研制出用于不锈钢、碳钢、低合金钢、镍基合金、铜镍合金等不同材料的活性剂,活性剂TIG焊技术的研究和应用得到了迅速发展。A-TIG焊使用特殊的活性剂,在焊前涂敷到被焊工件的表面,使用普通的TIG焊设备和焊接参数就可以进行焊接。由于此类活性剂对人体有害,一般不再使用。......

2023-06-26

2)TIG焊电弧十分稳定,在很小的电流下仍可正常焊接,适用于打底焊、薄板焊接。脉冲TIG焊接时,特别适用于对热敏感材料的焊接。3)TIG焊无冶金的脱氧、脱氢作用,焊前对工件表面的油、水、锈蚀等脏物的清理要求较高,否则会出现气孔等缺陷影响焊接质量。......

2023-06-26

相关推荐