打板系统支持款式输入、尺码建立、结构设计、纸样生成、纸样变化和处理、纸样输出等功能。在打板系统中,制板师可以调用设计师设计好的款式图和效果图,以此作为打板的参考和依据,从而最大限度地体现设计者的真实设计意图。点生成法最有代表性的是台湾度卡服装CAD系统。格柏、PGM、PAD等服装CAD系统采用这种方式打板。从改进升级的总体趋势来看,点线结合打板、手动放码、智能排料是服装CAD发展的主流。......

2025-09-29

在弧焊过程熔透自动控制系统中,熔池边缘信息的实时提取和熔宽的计算是最关键的部分。提取熔池边缘信息,检测熔池宽度,并在熔透控制过程中始终保持熔宽不变,这是在焊接质量控制中的最终目的。因此,如何在图像处理的过程中消除噪声,去除干扰,采用有效的边缘检测手段,得到准确的熔池边缘并计算熔宽,将是影响整个熔透控制系统控制效果好坏的决定因素。数学形态学用于焊接过程图像处理,既可提供多方面的图像处理技术,又可满足其实时性高的严格要求。形态学滤波利用不同结构元素的开闭运算可以去除图像的内部和外部随机噪声如弧光、飞溅等,并能精确地保持其细节特征;形态学梯度可快速准确地检测出熔池边缘特征,从而实现弧焊过程的熔透控制。

在焊接过程中,由于焊接工艺、焊接材料不同,所采集到的熔池CCD图像中所包含的信息也就有很大的差别,因此对于不同的焊接熔池图像应该采用不同的数学形态学算法。

TIG焊对于其他的焊接方式而言,突出的优点是:采用惰性气体作为保护气体,保护作用极好,几乎可以焊接所有金属,应用面广。因此,TIG焊有着很好应用前景。而在TIG焊焊接过程中并没有外加送丝系统,在熔池区的飞溅和烟尘的影响很小,所以焊接熔池灰度图像可以简化为二值图像,可以采用二值形态学的分析方法。在焊接领域,近些年来也有很多采用二值形态学进行图像处理的实例。如采用二值形态学的腐蚀和膨胀法对原始图像进行去噪处理;基于二值形态学的形心提取算法以解决机器人视觉引导中目标点定位等。针对TIG焊图像的特点,从数学形态学的理论出发,对二值焊接图像做了试验分析,希望找到有效的特征提取和边缘检测方法。

首先,对TIG焊熔池图像进行二值化操作。CCD原始图像为灰度图像,像素值范围为0~255,必须转化为二值图像,即像素值只有0、1两个。因此,必须选择一个阈值,大于这个阈值的像素值为1,反之则像素值为0。二值化后,才可以进行下面的二值形态学处理。

依据上面的膨胀、腐蚀定义,可以写出具体的算法。

二值腐蚀算法实现的步骤如下:

①输入图像,从图像颜色索引表中获取数据。由于图像只有黑白两种颜色,因而只需对颜色索引表的索引值进行操作即可。

②设置结构元素。由于索引值只能为0或者1,因而结构元素的值可以为1或0。

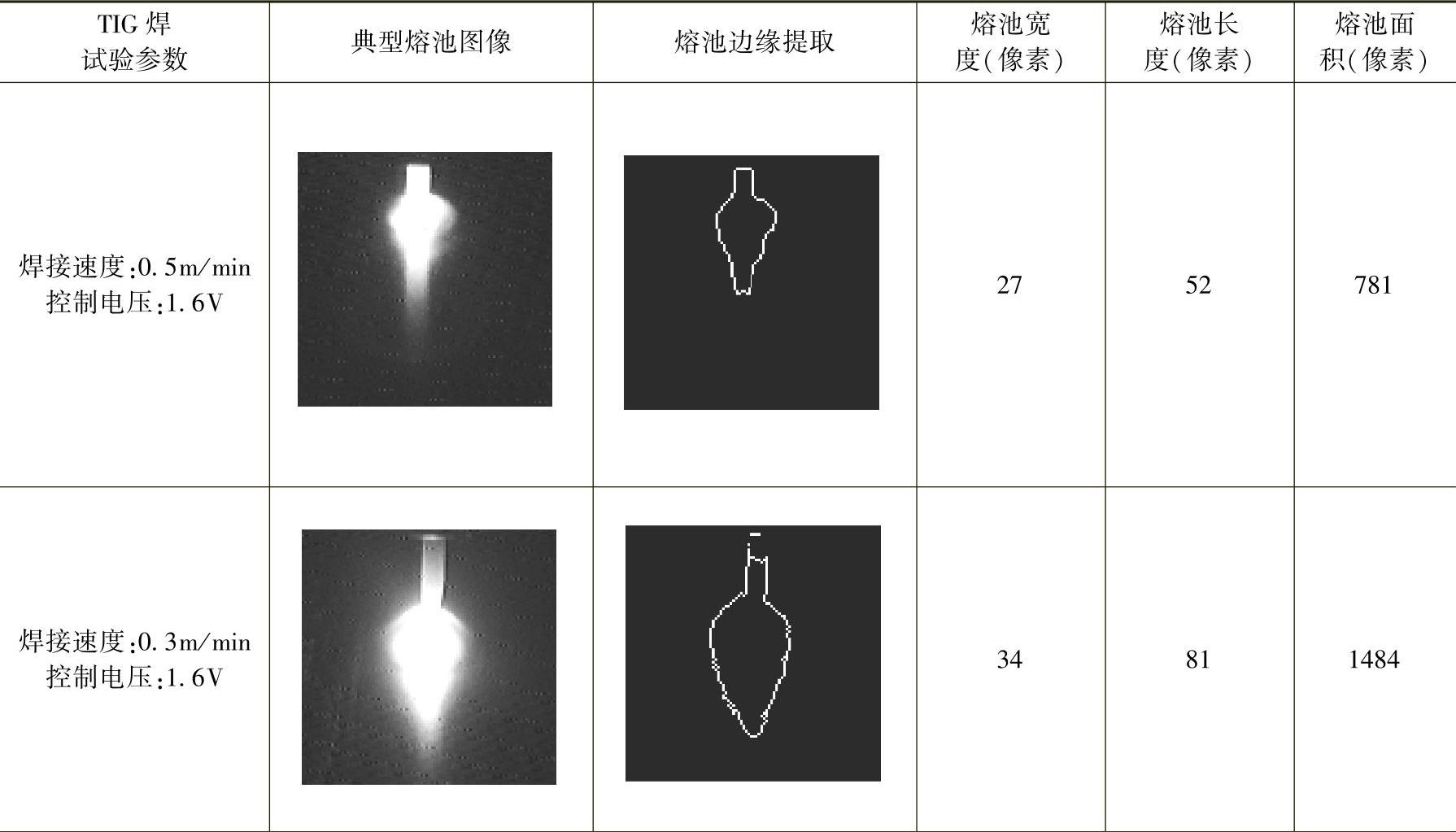

③平移结构元素,按如下公式计算当前平移点处的值:

其中,分别表示:结构元素B的第i个分量所对应的物体A的颜色索引值;结构元素B的第i个分量位置的元素值。

类似地,二值图像膨胀的计算步骤如下:

①从颜色索引表中获取颜色数据。

②设置结构元素。

③按照下面的公式计算当前平移点处的值:

以上述两个基本运算为基础,接下来便可以做开运算和闭运算,然后进行边缘提取,在这个算法里,提供了多种边缘提取的方式:

其中,外边界的算法为

(A⊕B)\A (5-3-28)

内边界的算法为

A\(AΘB) (5-3-29)

梯度算法为

(A⊕B)\(AΘB) (5-3-30)(https://www.chuimin.cn)

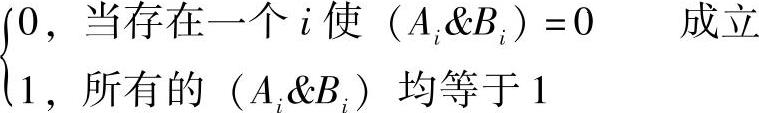

图5-3-32 二值形态学图像处理算法框图

总体的二值形态学图像处理算法框图如图5-3-32所示。在此算法框图中,为了保证在处理时能够自动地选择最优阈值,使得灰度图像二值化时不会丢失主要的焊缝信息,特别加入了二值化的阈值自适应算法。

在弧焊过程的熔透自动控制中,控制对象就是焊接熔池的宽度,控制目标就是保持熔宽在整个焊接过程中始终保持不变,这样才能使焊缝成形美观。

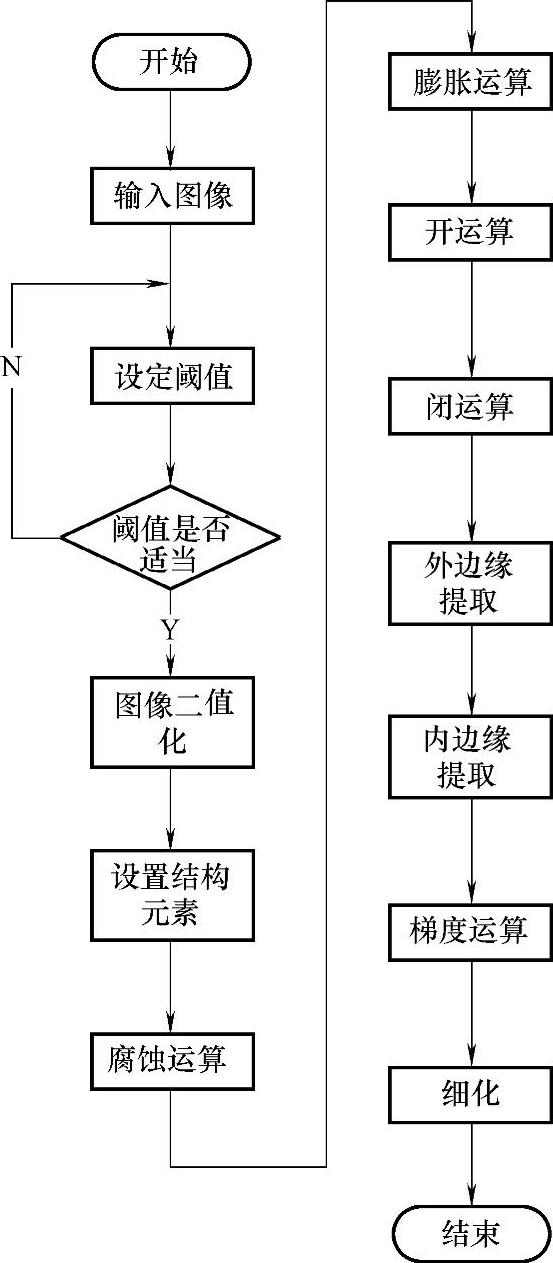

用数学形态学算法成功地提取出弧焊过程的熔池边缘后,就可以很方便地计算出熔池的相关信息。采用图5-3-33中所示的方法计算出熔池的宽度。

为了方便熔池宽度的计算,熔池边缘的图像已经经过二值化处理,熔池边缘的像素灰度值为255,而周围的像素灰度值均为0。采用逐行扫描的方法,对熔池边缘图像进行从左向右扫描,图5-3-33中的虚线a~g均表示扫描线。在每一次扫描过程中,从第一个灰度值为255的像素点开始记录,直到出现下一个灰度值为255的像素点为止记录结束,这其中的宽度即为当前扫描行的熔池宽度,若是在当前扫描行中出现多于2个像素点的灰度值是255,则说明当前行出现了噪声点,这时将当前所测宽度和前一行相比较,然后取最接近值。当所有行扫描结束后,取宽度最大的一行作为熔宽所在行,这一行的宽度像素值即为所需的熔池宽度。

图5-3-33 熔宽的计算方法

熔池长度的计算也可以采用类似计算熔宽的方法,只需将行扫描改成列扫描,其他步骤不变,就可以得到熔池长度的像素值。熔池的面积可以理解为熔池内部所有像素的总和,因此将行扫描中的每一行的像素值叠加,其结果就是整个熔池面积的像素值。

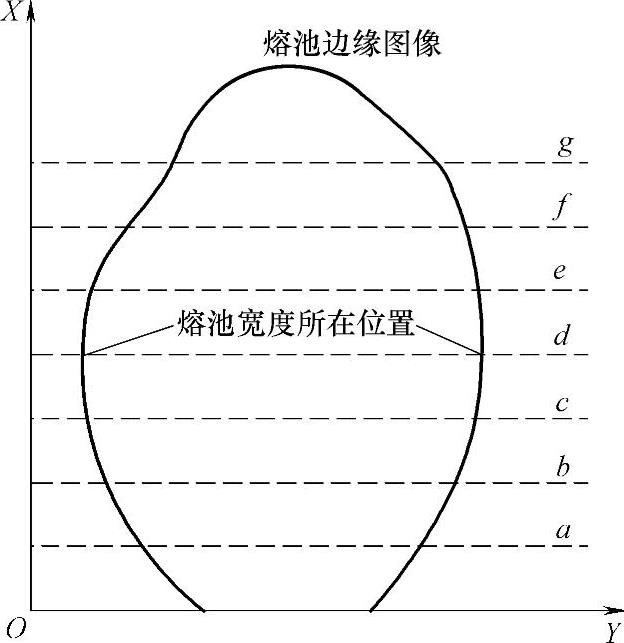

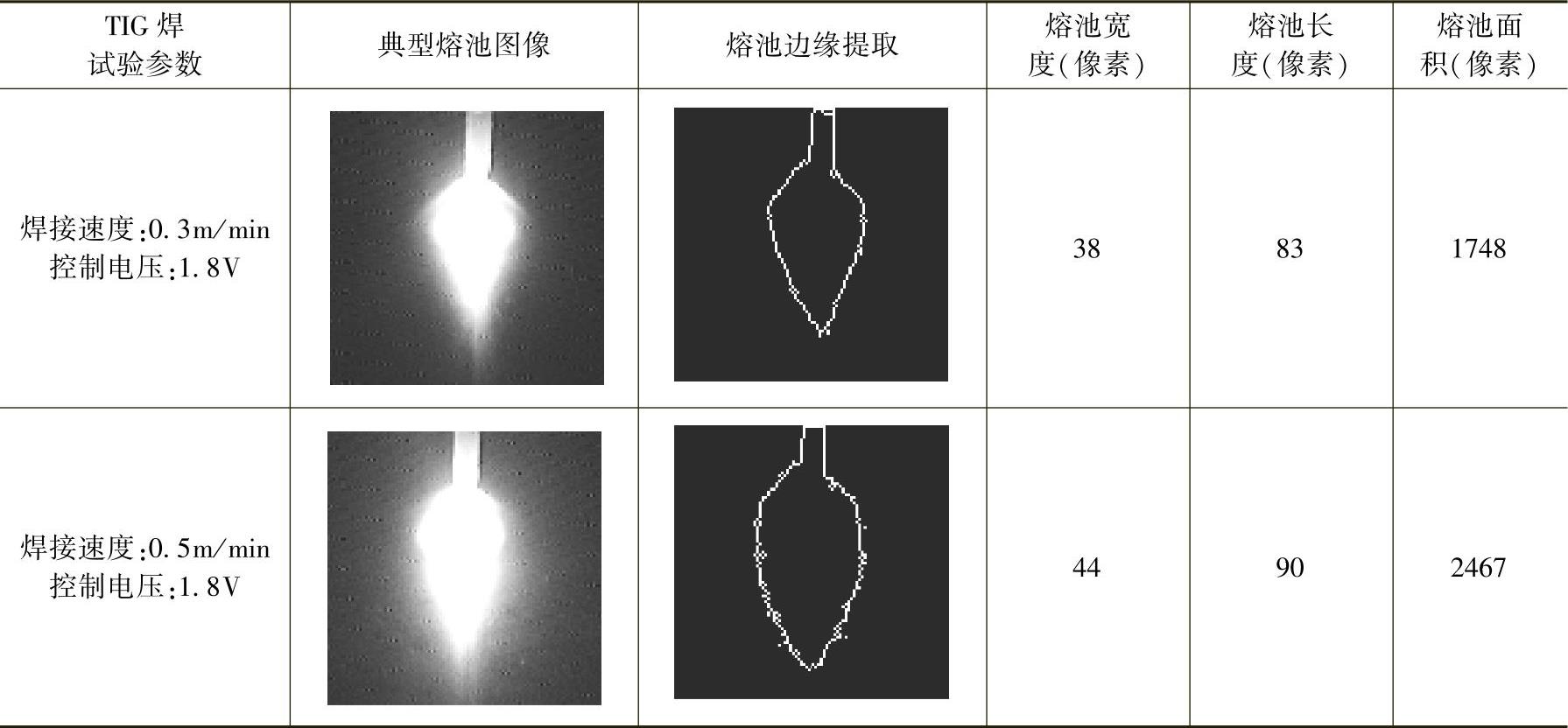

表5-3-1为TIG焊过程中4种不同工艺参数条件下得到的典型熔池图像,采用二值形态学图像处理算法得到的熔池边缘,已经在此熔池边缘基础上得到的熔池宽度、长度和面积。

表5-3-1 TIG焊过程典型熔池图像及其参数分析

(续)

从表5-3-1可以看出,在不同焊接速度和控制电压的情况下,虽然TIG焊过程的熔池形状不同,采用二值形态学处理方法可以得到的熔池边缘均很清晰,熔池宽度、长度和面积的计算也很准确。但是由于采用的是图像直接二值化的处理,有些亮度非常高的弧光会被误判成熔池,造成熔池边缘的提取比实际熔池略大。可以采用改变阈值的方法来调整二值化的熔池效果,这样就可以得到准确的熔池边缘信息。

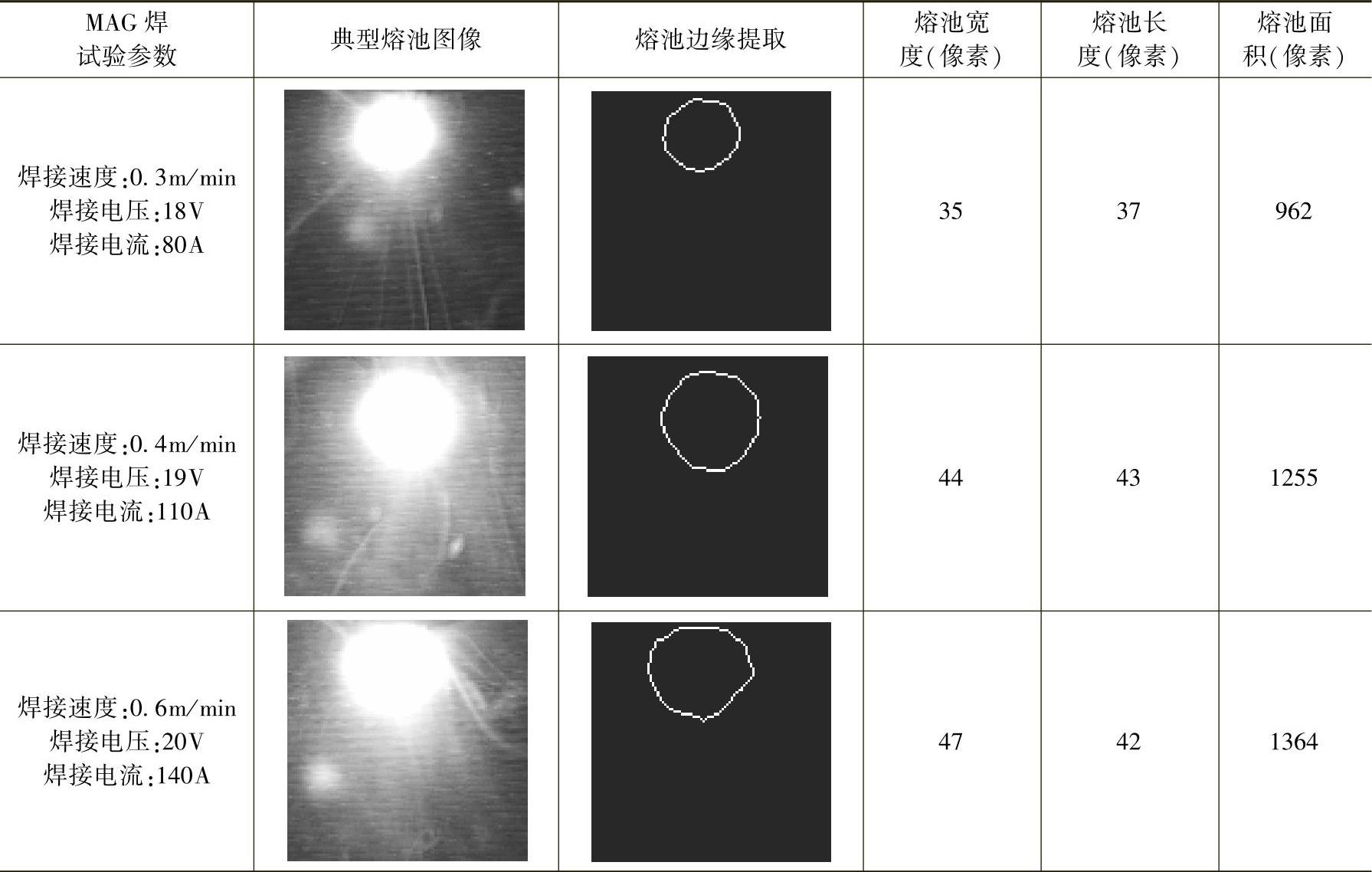

表5-3-2为MAG焊过程中3种不同焊接参数下得到的典型熔池图像,在经过必要的预处理算法处理后,再采用灰度形态学图像处理算法得到的熔池边缘及熔池宽度、长度和面积。

表5-3-2 MAG焊过程典型熔池图像及其参数分析

在表5-3-2中,采用了3种焊接效果较好的焊接参数进行试验,从MAG焊过程的熔池图像可以看出,在不同焊接速度、焊接电压和焊接电流下,熔池形状有很大的差异。使用灰度形态学方法处理MAG焊熔池图像,检测出的熔池边缘完整、清晰,飞溅和弧光噪声都得到了很好的抑制。由于在前期处理中没有采用图像二值化的处理,基本没有出现误判的情况。计算出的熔池宽度、长度和面积也很准确,有效地提取出了熔池边缘信息。

从表5-3-1和表5-3-2可知,数学形态学算法可以准确有效地提取焊接图像的特征信息,在此基础上进行熔池宽度、长度和面积的计算将非常简单。

相关文章

打板系统支持款式输入、尺码建立、结构设计、纸样生成、纸样变化和处理、纸样输出等功能。在打板系统中,制板师可以调用设计师设计好的款式图和效果图,以此作为打板的参考和依据,从而最大限度地体现设计者的真实设计意图。点生成法最有代表性的是台湾度卡服装CAD系统。格柏、PGM、PAD等服装CAD系统采用这种方式打板。从改进升级的总体趋势来看,点线结合打板、手动放码、智能排料是服装CAD发展的主流。......

2025-09-29

同时,克里金插值能给出插值的误差,使插值的可靠程度一目了然。例如,对纽约市的交通事故数据进行克里金插值分析。最终得到的普通克里金插值结果如图3.20所示。从普通克里金插值结果中还能清晰地看出交通事故是沿城市的主要道路分布的。......

2025-09-29

3颗铝基板固定螺钉、棕/白两根约6cm长的电源引线是否合适。表4-8 球泡灯组装的部件铝基板上涂散热硅脂取散热硅脂均匀涂在铝基板标示的LED灯封装的中心圆上,如图4-43所示。图4-43 涂散热硅脂的铝基板图4-44 焊接LED的铝基板焊接电源输入/输出引线将灯头的引出线与电源输入端焊接好,在电源输出端用棕/白两根电源引线按“+/-”极焊接,如图4-45所示。至此,本节就系统介绍了球泡灯的设计与组装。......

2025-09-29

内模控制在双馈风力发电系统转子电流环的控制框图如图4-3所示。图4-3 内模控制原理图其中,CIMC为内模控制器,G为被控对象,iref为控制系统输入,i为控制系统输出,为被控对象的内模,F为虚线框内的等效传递函数。从而内模控制器就变为常规PI控制器,且当取R=αLr-Rr时,即有kP=αLr,kI=α2Lr=αkP。......

2025-09-29

为便于变频器的合理使用,本文将对变频器容量选择过程作简略探讨。上述是变频器容量选择的步骤。变频器的容量需要和电动机的容量配合。根据变频器厂家提供的变频器容量匹配表选择变频器时,具有较大的安全性。......

2025-09-29

拟建工程项目一般会与概算指标存在差异,这些差异主要有结构特征差异、材料价格差异、人工工资标准差异等。下面通过举例,介绍概算定额和概算指标在工程造价计价中的应用。表5-12××医科大学加速器室综合概算书 某单层工业厂房造价指标为427.72元/m2,概算指标如表5-13所示。试对原概算指标进行调整。......

2025-09-29

图9.14是跑偏控制系统工作原理图,图9.14是液压系统图。带材的横向跑偏量及方向由光电位置检测器5 检测。该信号经放大器7 放大后输入电液伺服阀9,伺服阀则输出相应的液流量,推动伺服液压缸,使卷筒带着带材向纠正跑偏的方向移动。图9.14跑偏控制块图工作原理图液压系统图 1—伺服液压缸;2—电动机;3—传动装置;4—卷筒;5—光电检测器;6—跑偏方向;7—伺服放大器; 8—辅助液压缸;9—伺服阀;10—能源装置;11—钢带;12—钢卷;13—卷取机......

2025-09-29

相关推荐