焊接电弧电参数检测所选用的传感器的隔离方式一般为光电隔离、电磁隔离、霍尔效应隔离。图5-3-15 机器视觉系统原理3.电信号与图像信号的同步检测系统硬件部分由焊接试验平台、弧焊电源、电信号采集与小波分析仪、高速摄像机以及激光背光光路系统构成。......

2023-06-26

以奥地利Fronius公司的TRANS PLUS SYNERGIC(TPS)系列焊机为代表的全功能焊机,成为了智能弧焊机在欧美国家成熟发展的标志。TRANS PLUS SYNERGIC系列焊机采用“MCU+DSP”相结合的控制技术,通过DSP集中处理所有焊接数据,检测和控制整个焊接过程,具有引弧、精确控制电弧、专家系统、一机多功能、焊接数据接口和评价系统等功能,同时实现了焊机程序的软件升级、多种焊接材料、工艺的适用性以及焊接工艺参数的离线处理等。

在CO2焊接研发方面,唐山松下对我国CO2焊接技术的发展有很大的影响。在数字化焊机方面,推出了YD—350DR3型焊机,是一款专门用于焊接钢材的CO2/MAG焊机。可以看到,这是一台专用焊机,面板较简单,便于调节焊接参数,具有电流波形控制功能,可以调节出不同类型的电弧,其中刚性电弧适于立焊和高速焊,而柔性电弧适于低飞溅和大电流焊接。还可以在更宽的电流范围内实现稳定的焊接,引弧成功率高,用数字编码器控制送丝机,送丝速度更加稳定,使其焊接过程也更稳定,飞溅小。利用模糊控制技术,提高了抗焊丝伸出长度的干扰作用。具有存储和记忆焊接条件的功能,还能与焊接机器人实现无缝连接。日本OTC的D系列数字化弧焊逆变器主频率为80kHz,具有良好的动态响应能力和独特的电流波形控制方式,其中CO2焊过程稳定,飞溅小,熔深均匀,有丰富的焊接条件存储与记忆功能,能实现100%的瞬时起弧,可实现多种材料的焊接。通过数字信号处理芯片给出多种斜率、不同幅值的CO2短路电流波形,使得CO2焊的工艺效果在不同的焊接电流范围内都能改善。

1.弧焊动态过程电信号特点

对于CO2焊恒压工艺,也可以通过捕捉瞬时电压的变化来分析弧焊电源的动态特性。本试验采用瞬间短路的方法,也就是瞬时增大负载,观察电压波形的变化。实测恒压瞬时响应情况波形如图5-3-1所示。

Ts为短路时间,指瞬时短路后,电压输出响应从拉低到重新上升所持续的时间。

图5-3-1 实测恒压瞬时响应特性波形

Tt为过渡时间,表示电压输出响应在到达电压稳态值Ub(∞)附近,取±0.05Ub(∞)作为误差带,当响应曲线到达并不再超过该误差带所需的时间。T为短路周期,指从一个瞬时短路到下一个瞬时短路的时间。

对于恒压特性的CO2焊接工艺而言,在短路过渡时,过渡频率f(1/T)对于焊接过程的稳定和焊缝成形以及焊接质量有直接的影响。焊机系统的动态特性与系统控制参数有直接关系,根据工艺要求和动态性能指标进行PID参数设计的内容。

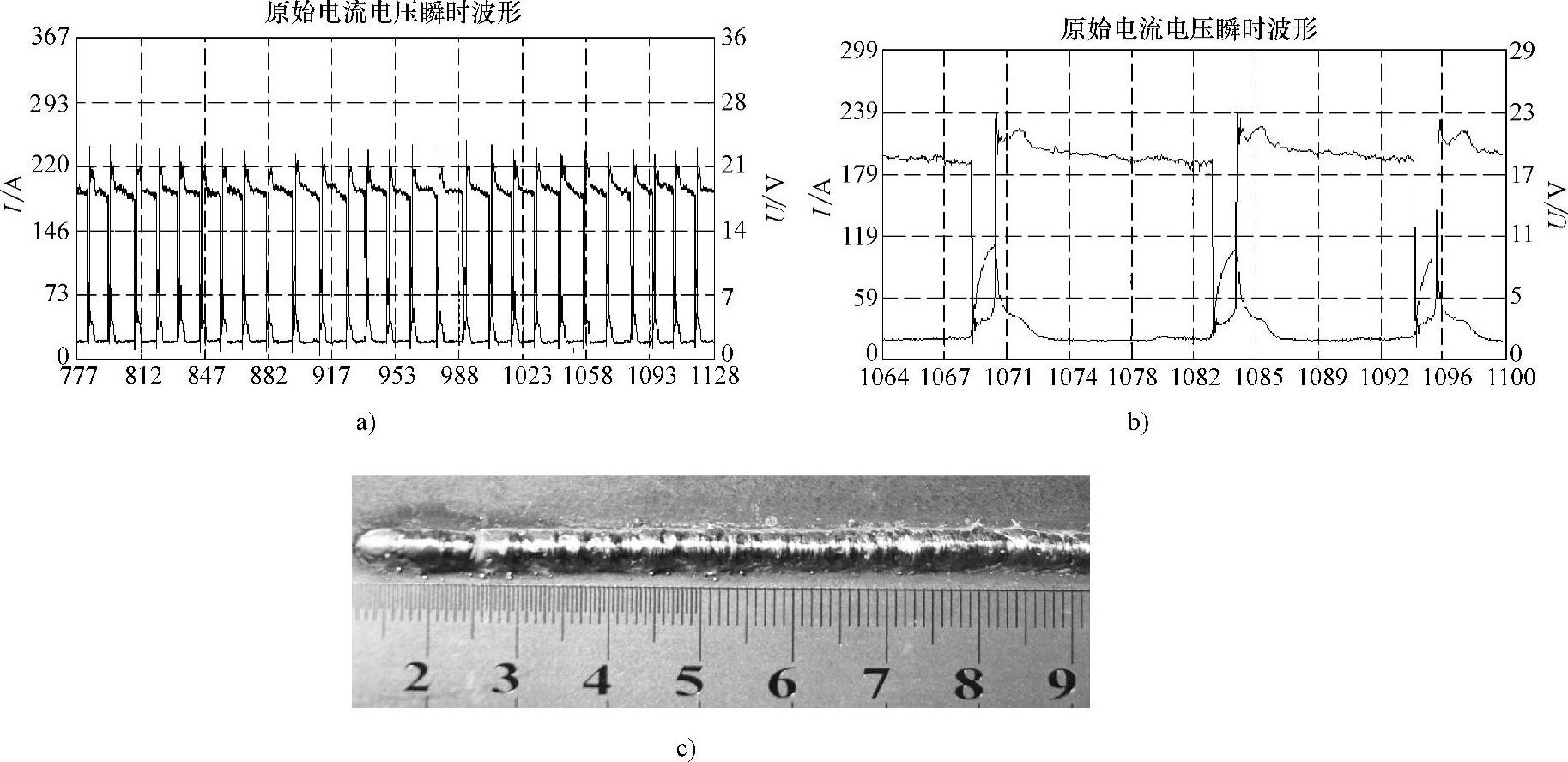

对于普通CO2焊机来说,可以稳定焊接的最小电流一般为70A左右,所设计的智能焊机,可以实现最小30A的焊接,电流达到40A时可以保证稳定焊接。如图5-3-2所示,当电流为30A时,电流波形稳定,过渡频率比较高,但是从焊缝上可以看出有少量的断弧。如图5-3-3所示,当电流为40A时,过渡频率进一步提高,焊缝成形连续美观,没有出现断弧。

图5-3-2 平均电流为30A时的波形和焊缝

a)连续波形 b)波形放大 c)焊缝外观

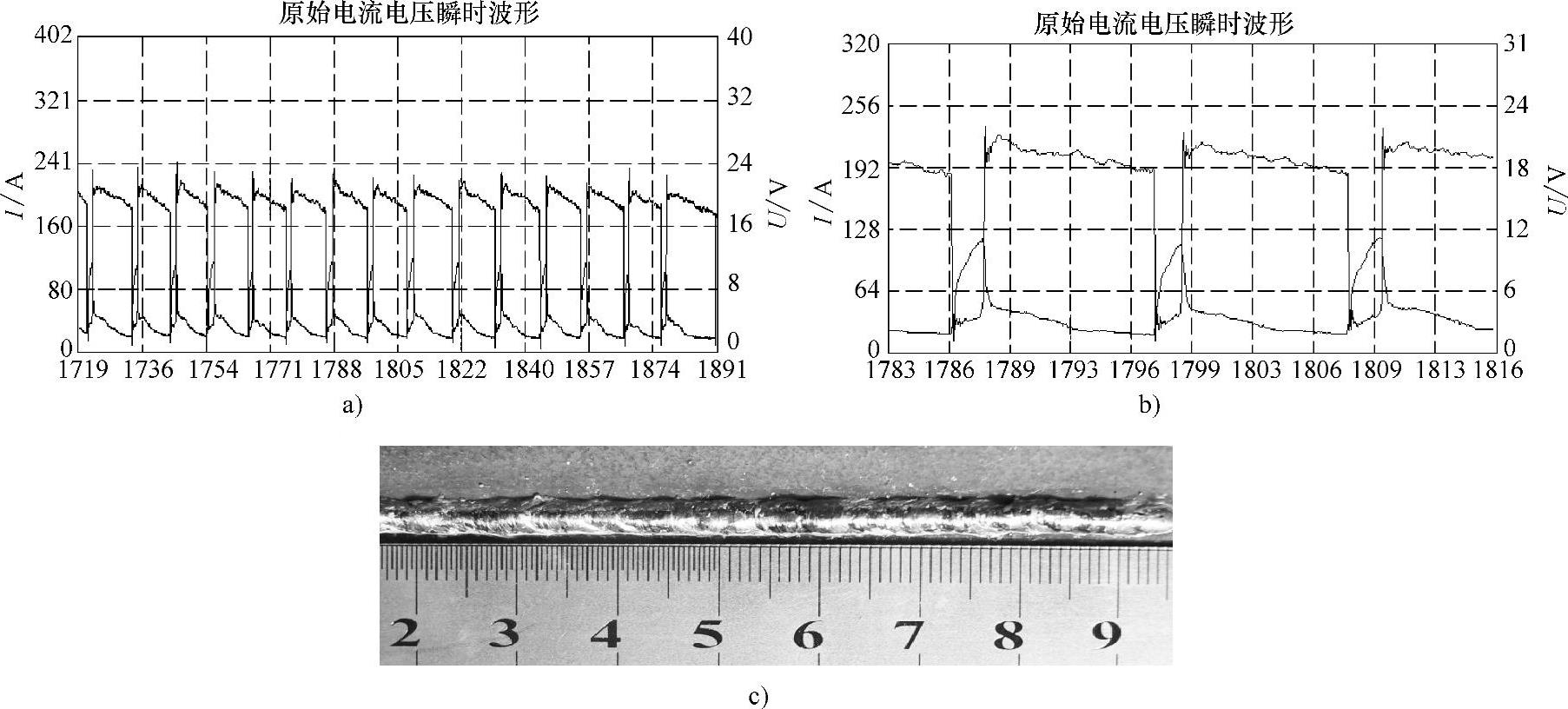

80A、120A是较常用的薄板焊接电流区域,它们的电流电压波形和焊缝外观照片,如图5-3-4、图5-3-5所示。从图可见,随着焊接电流的增大,过渡频率逐渐提高,成形纹波变密,焊缝的熔深逐渐增加。

图5-3-3 平均电流为40A时的波形和焊缝

a)连续波形 b)波形放大 c)焊缝外观

图5-3-4 平均电流为80A时的波形和焊缝

a)连续波形 b)波形放大 c)焊缝外观

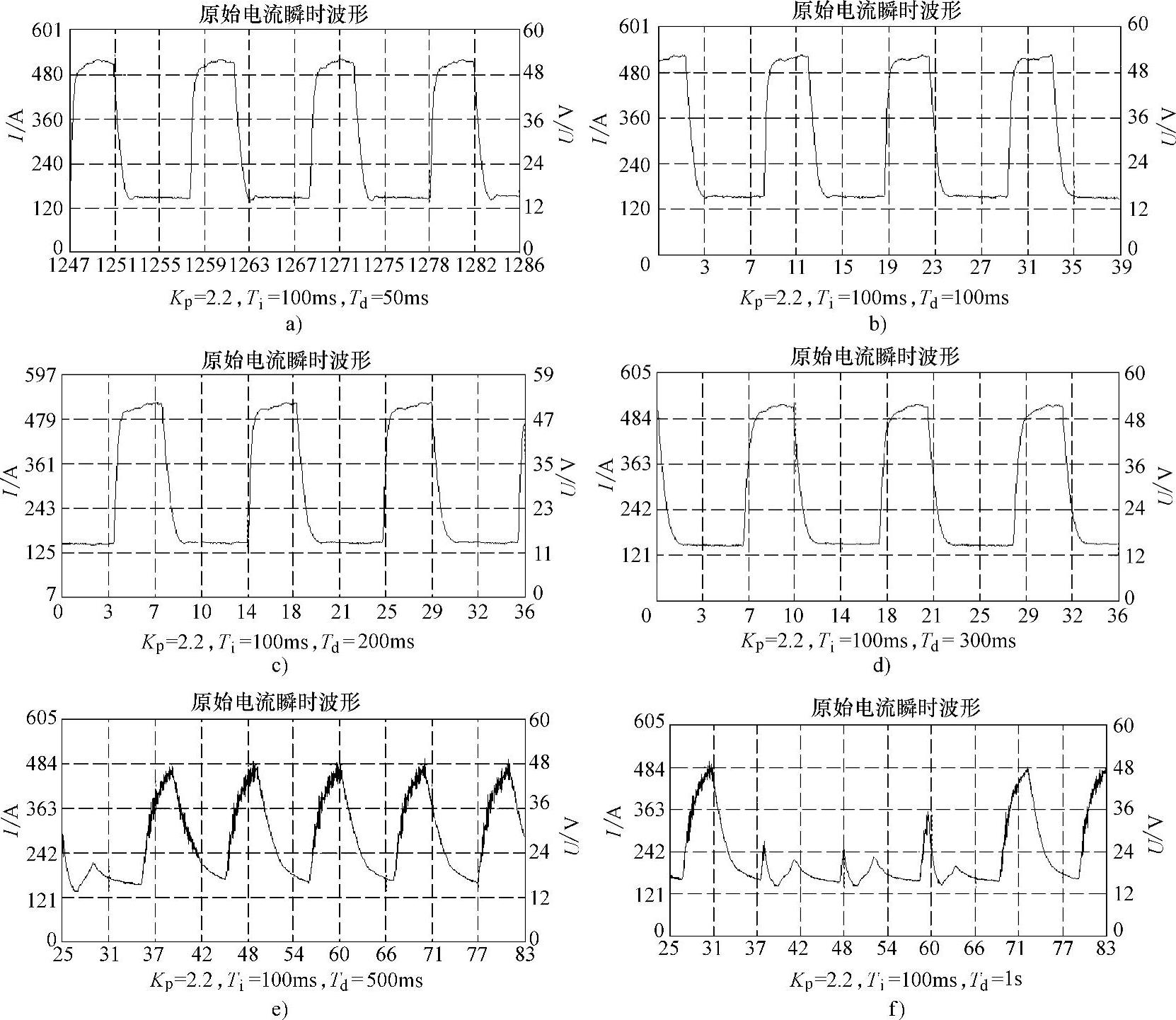

图5-3-6所示为系统运行在不同微分时间Td的PID控制下的电流输出波形。比较Td从50ms到1s的输出电流波形可以看出,当Td取值较小时,电流输出响应快,但是有一定的过冲量。随着Td的值慢慢增加,微分作用愈加明显,系统的稳定性逐步降低。当大到一定程度(如500ms)之后,系统变得不稳定。

试验证明,当Td=100ms时,在脉冲阶跃信号作用下,电流上升和下降的速度最快,最大超调量为3%,电流输出稳定。

图5-3-5 平均电流为120A时的波形和焊缝

a)连续波形 b)波形放大 c)焊缝外观

图5-3-6 不同微分时间Td的PID控制下的电流输出波形

由此可以得出在取定比例系数Kp=2.2,积分时间Ti=100ms,微分时间Td=500ms,可以得到理想的控制效果,这也是通过物理试验法确定的试验条件下的最佳PID参数。

在DP-GMAW工艺中,需要调节的参数有11个:强脉冲峰值电流Ips、强脉冲峰值电流时间tps、强脉冲基值电流Ibs、强脉冲基值时间tbs、强脉冲个数ns、弱脉冲峰值电流Ipw、弱脉冲峰值电流时间tpw、弱脉冲基值电流Ibw、弱脉冲基值时间tbw,弱脉冲个数nw以及送丝速度。峰值电流Ip、峰值电流时间tp、基值电流Ib、基值时间tb的取定与单脉冲焊一致,即要确保熔滴过渡实现一脉一滴,需要满足“碳钢焊丝一脉一滴临界电流曲线”的要求。设定值需要在曲线的上方。基值电流Ib保持电弧稳定,不断弧;基值时间tb控制电流周期,保证焊缝成形。脉冲个数的选定原则是,确保形成鱼鳞纹,提高焊缝质量。通过比较试验证明,当强脉冲基值时间tbs、弱脉冲基值时间tbw取为8ms,强脉冲个数ns、弱脉冲个数nw取为15时,可得到美观的鱼鳞纹,若tbs、tbw、ns、nw取值不当,则容易出现各种焊接缺陷。

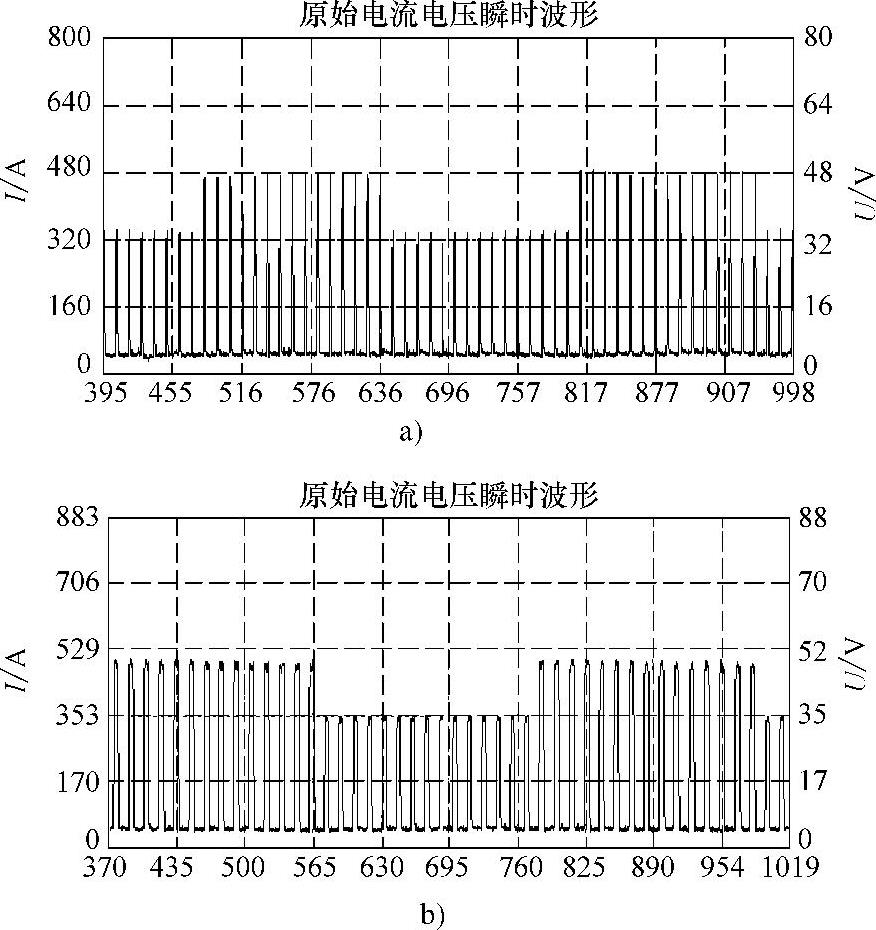

图5-3-7 80A、160A焊接电流时的波形

a)80A焊接波形 b)160A焊接波形

图5-3-7所示为80A和160A焊接电流时的波形

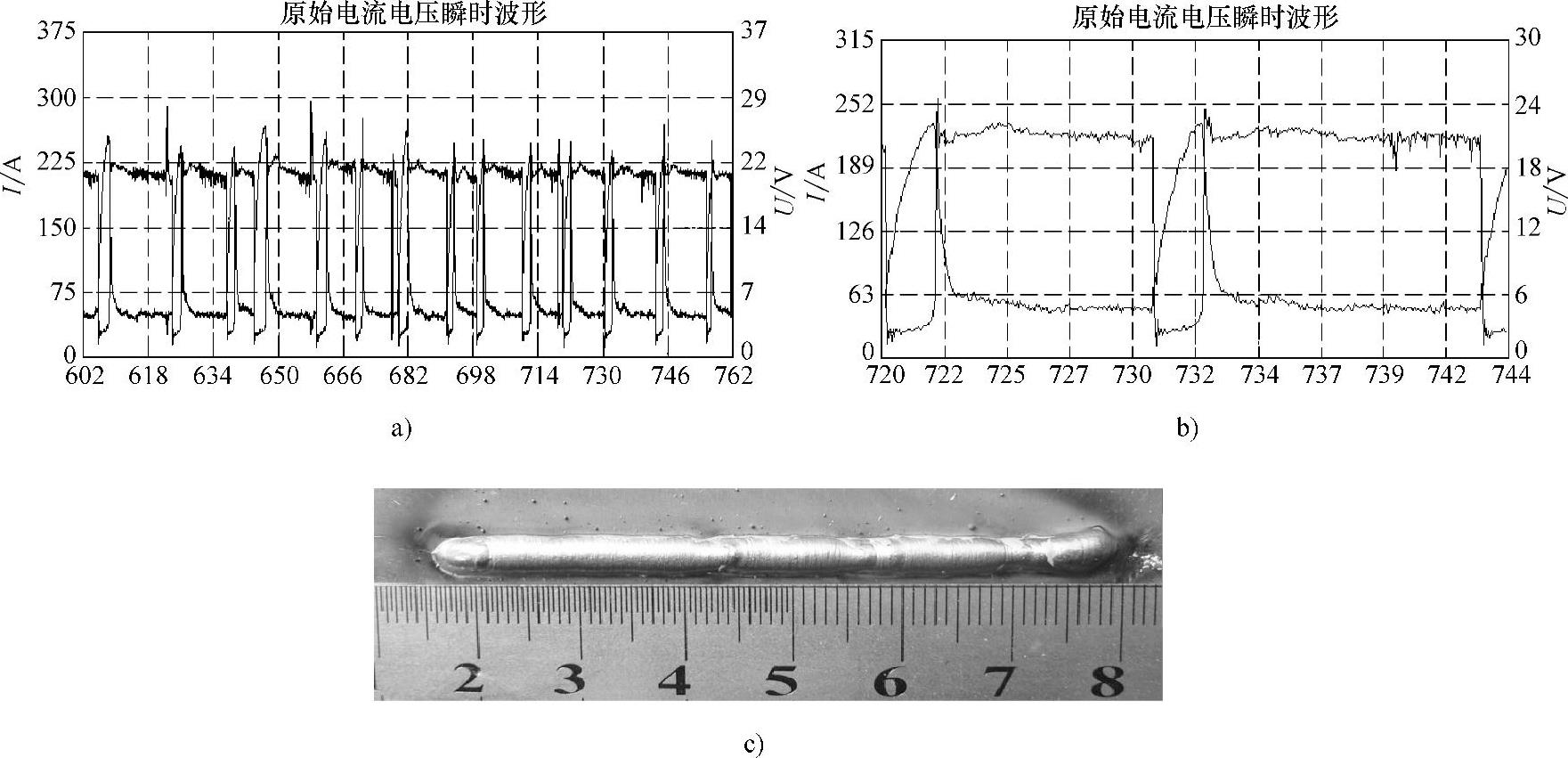

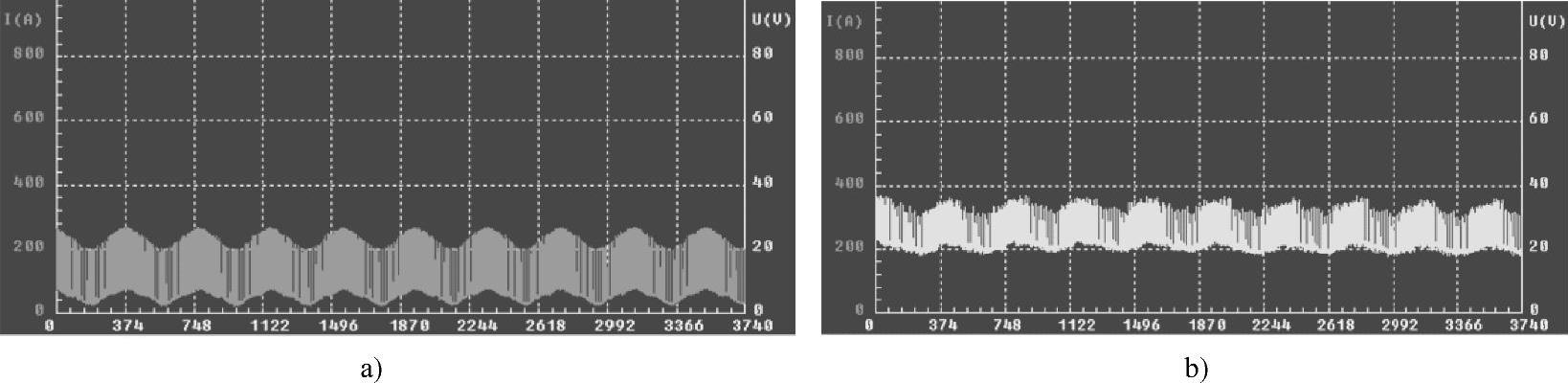

采用梯形调制脉冲波形控制加脉动送丝控制技术,实现冷弧焊铝工艺。工艺条件与DP-GMAW工艺基本相同,只要改为脉动送丝即可。图5-3-8所示为120A电流下的波形和焊缝成形。

该波形非常平缓,强弱脉冲群之间有上升与下降段,实现了能量的连续过渡,焊接过程更加平稳,焊缝美观,起弧收弧效果好。对不同频率下的120A焊接试验,由焊缝可

知,2Hz时鱼鳞纹间距过宽,影响焊缝质量,5Hz时的焊缝效果很好,鱼鳞纹很密,随着频率的进一步增大,焊缝鱼鳞纹变得越来越细小密集,接近单脉冲的效果。因此通过不同频率焊接试验,在3~5Hz时,焊接的效果最好。

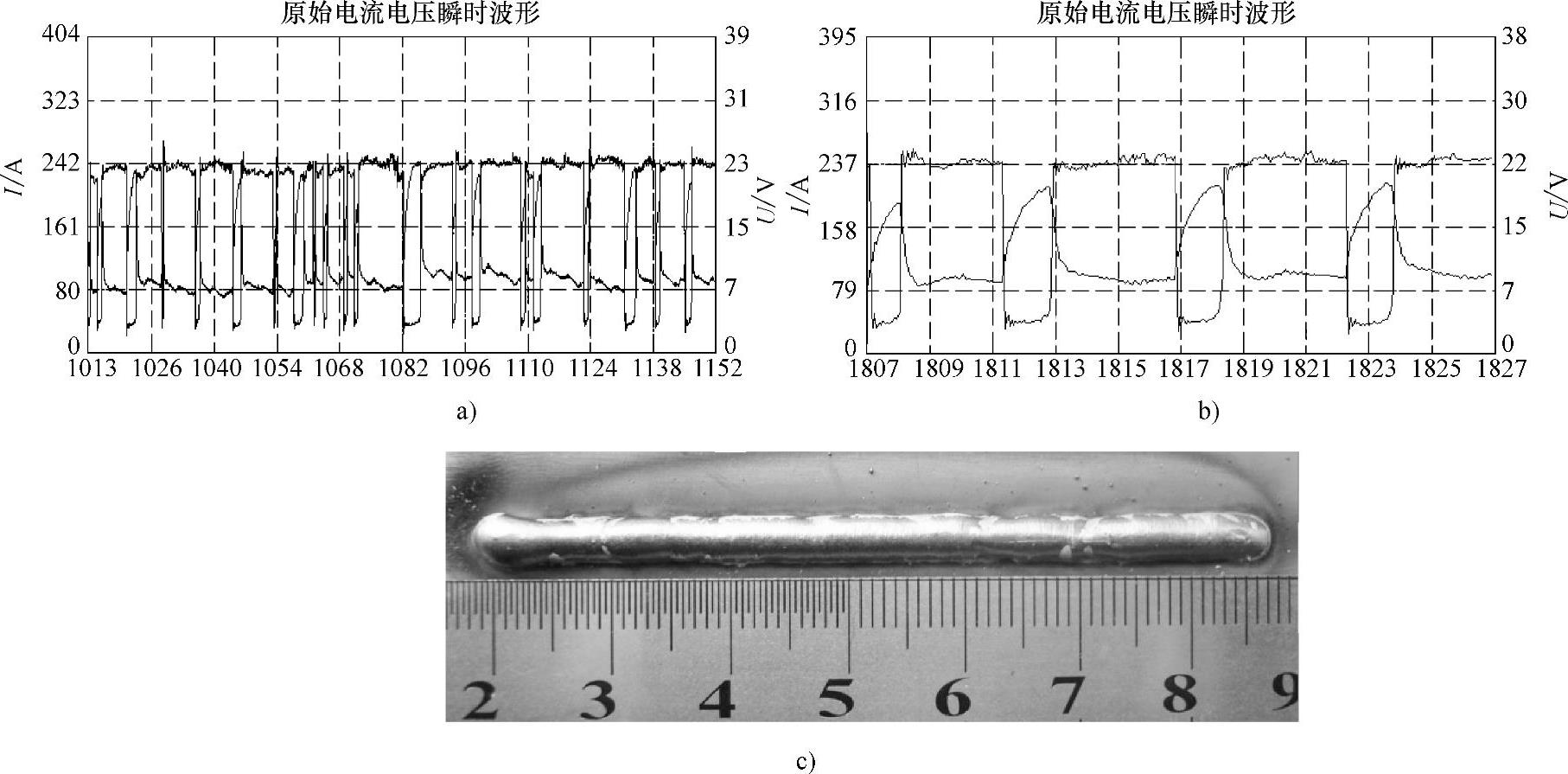

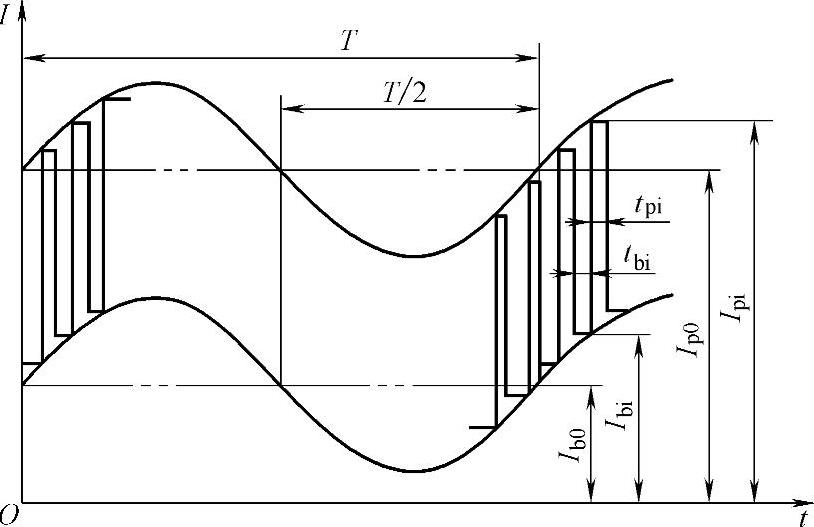

正弦波焊铝的试验,取得了很好的焊接效果,图5-3-9所示为正弦波的示意图,是在梯形波的基础上进一步演化而来的,以下为正弦波的一组焊接波形与焊缝。

图5-3-8 120A电流波形和焊缝成形

a)连续电流波形 b)电流波形细节

试验基本条件如下:试件为厚3.0mm的铝板;焊丝牌号为1070纯铝,直径为ϕ1.2mm;保护气体为高纯氩;气体流量为20L/min,焊丝伸出长度为15mm;平板堆焊。在一个正弦波周期T内,设定脉冲电流峰值个数为N,在保持正负半周相等,均为T/2,且正弦波正半周期内的脉冲电流峰值个数为其负半周期内的脉冲电流峰值个数的1倍时。当N为45时,试验结果如图5-3-10所示。

图5-3-9 正弦波控制脉冲焊波形参数图

2.弧焊动态过程的图像信号

用CCD直接观察看到的区域一般都能达到640×480像素或以上,按一个像素对应0.1mm(标定值)来计算,可以看到整个焊接

图5-3-10 正弦波调制焊接电流和焊接电压

a)焊接电流实时波形 b)焊接电压实时波形

区域,但并不是图像的所有部分都需要处理,通常只关心熔池和沿焊接方向熔池前端的一段焊缝。为了有效利用计算机的计算能力和内存空间,加快处理速度,通过在程序中测定算法的处理时间和控制机构行走的反应时间后,一般将图像采集的区域定在100×100像素大小范围内。这样的区域

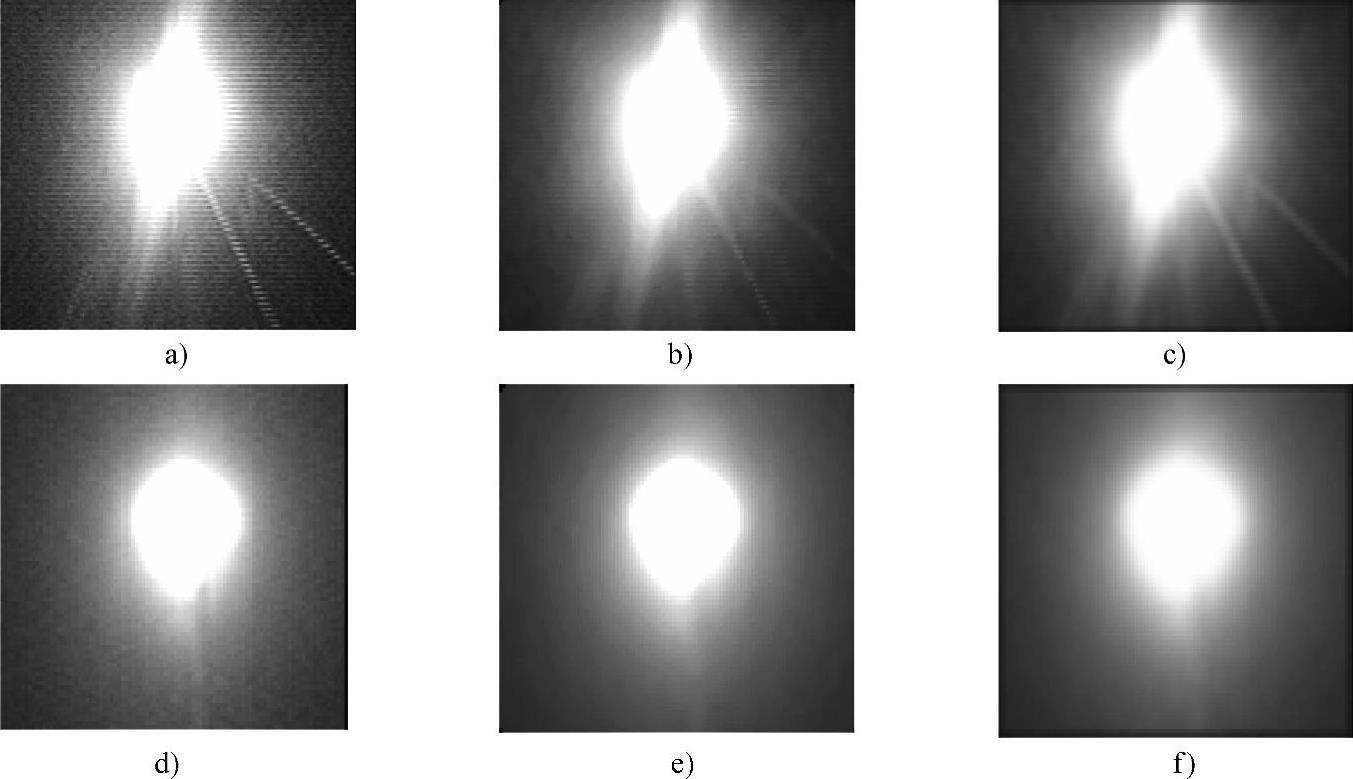

图5-3-11 中值滤波和领域平均值的图像比较

a)MAG焊原始熔池 b)中值滤波后MAG焊熔池 c)领域平均后MAG焊熔池 d)TIG焊原始熔池 e)中值滤波后TIG焊熔池 f)领域平均后TIG焊熔池

已经包含了所有有用信息,图5-3-11所示为MAG焊和TIG焊过程采集到的直焊缝标准图像。从图中可以清楚地看到焊缝的双边缘特征和熔池的边缘。

有关焊接方法与过程控制基础的文章

焊接电弧电参数检测所选用的传感器的隔离方式一般为光电隔离、电磁隔离、霍尔效应隔离。图5-3-15 机器视觉系统原理3.电信号与图像信号的同步检测系统硬件部分由焊接试验平台、弧焊电源、电信号采集与小波分析仪、高速摄像机以及激光背光光路系统构成。......

2023-06-26

电弧平均电压是通过积分环节获得的,弧长调节和恢复的动态品质较差。C.S.Wu针对一种新型的数字控制弧焊电源分析了脉冲电流波形对熔滴过渡形式的影响。结果表明,通过六个附加脉冲电流参数,可以更为精确地调节焊接过程;tp与td的比值决定了熔滴过渡的形式。......

2023-06-26

单片机对于焊接参数的控制,可以通过编程实现有关工艺参数的PID控制算法,利用单片机强大的逻辑功能,可以使PID控制更加灵活。微分作用不能单独使用,需要与另外两种调节规律相结合,组成PD或PID控制器。......

2023-06-26

图5-2-31 软件系统总体程序流程框图弧焊过程熔透控制系统的功能包括图像数据采集、图像数据存储、图像的预处理、提取图像边缘、检测偏差量、偏差调节和模糊PID控制算法等主要功能以及焊接过程图像回显等辅助分析功能。......

2023-06-26

专家系统由知识库﹑推理机﹑数据库和人机接口组成。其中知识库、上下文和推理机是目前大多数专家系统的主要内容,知识获取机制、解释机制和专门的人机接口是所有专家系统都期望有的三个模块,但它们并不是都得到了实现,简单的专家系统不一定具备这三个模块。......

2023-06-26

②直径为3.2mm和4.0mm焊条,偏心度不应大于5%。②在对合金结构钢或不锈钢等合金元素较高的材料焊接时,则应考虑材料的化学成分和其他方面的要求选用成分相似或性能上可满足材料要求的焊丝。3)为适应焊接不同厚度材料的要求,同一牌号的焊丝可加工成不同的直径。......

2023-08-22

焊接智能制造是一种由智能机器和人类专家共同组成的人机一体化系统。与传统制造相比,焊接智能制造系统应具有以下几方面的特征:1)设计优化能力。它是焊接智能制造的一个显著特征,是实现高水平人机一体化的关键技术之一。图12-5概括了作为智能焊接制造系统必须具备的感知、决策、控制、学习、通信五大基本功能。......

2023-07-02

在焊接件热影响区中也有可能出现过烧。过烧不仅使奥氏体晶粒剧烈粗化,而且使晶界也被严重氧化甚至局部熔化,此时不能用热处理的办法消除,只好报废、回炉重炼。......

2023-06-24

相关推荐