图5-2-28 焊缝跟踪控制系统总体流程框图初始检测模块主要完成运动机构的初始化以及跟踪起始点坐标定位、焊接距离设定、跟踪速度设定等,该部分是完成焊缝跟踪任务的基础。焊接时借助强烈弧光照亮焊枪行走方向前端的一段焊缝,CCD视觉传感器就可以采集到比较清晰的图像。......

2023-06-26

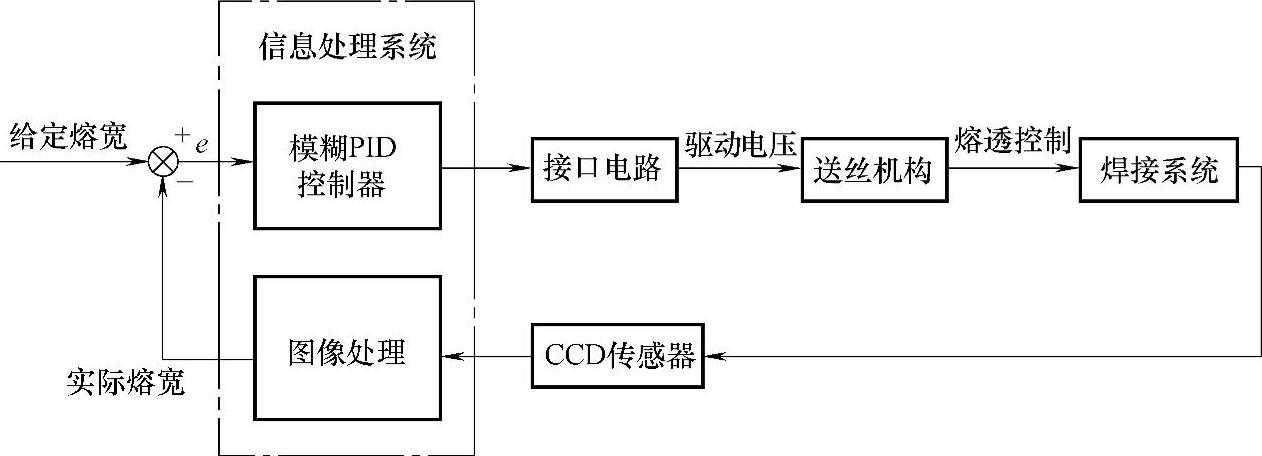

焊接过程质量控制系统的总体设计思路为:利用CCD摄像机采集弧焊过程的原始熔池图像,将原始图像经传感器利用高分辨率的图像采集卡将图像信号转换为数字量;在Windows操作系统下,利用图像处理软件进行预处理和图像分割,提取熔池边缘,得到熔池的熔宽和面积等信息;再将这些被控信息送入熔透控制系统中,采用参数自调整模糊PID算法进行反馈控制;最后将数字控制量通过数据采集卡中的D/A接口转换成模拟信号输出,控制焊接电流,以实现弧焊过程的熔透自动控制。弧焊过程熔透控制系统的原理如图5-2-29所示。

图5-2-29 弧焊过程熔透控制系统原理图

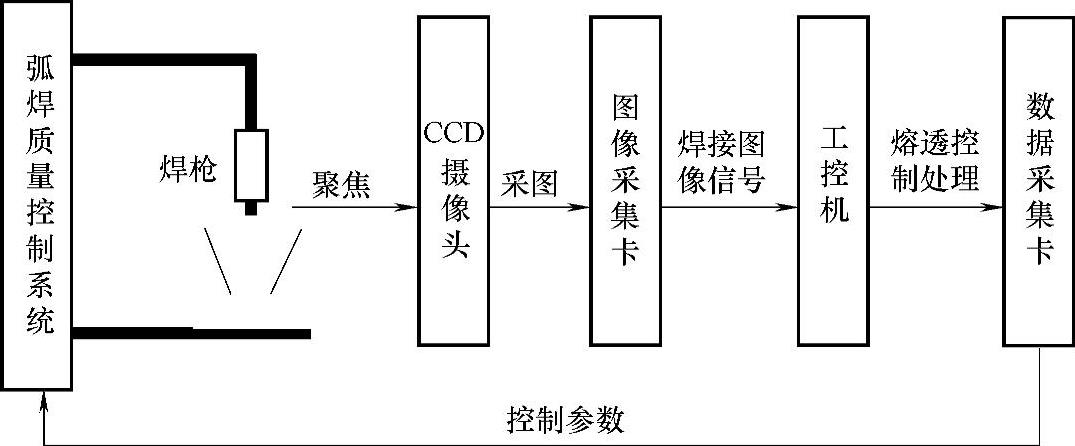

弧焊过程熔透控制硬件系统的设计方法是在计算机总线上插上一块图像数据采集卡,CCD传感器经专用电缆与机内图像采集卡连接,图像采集卡由微机电源供电来完成图像数据的采集,在经过一系列的数据处理后,工控机一方面与驱动控制器进行通信,通过机械手控制焊枪的方向、位移和速度;另一方面与数据采集卡进行通信,控制焊接电流。弧焊过程图像分析系统的硬件原理结构如图5-2-30所示。

图5-2-30 系统硬件原理图

在实际试验中是把CCD视觉传感器和焊枪刚性连接在一起,且CCD视觉传感器是以与焊缝大约成45o的角度拍摄。根据焊枪行走方向,在焊接过程中采集到的图像可以是焊缝前端熔池图像,也可以是焊缝后端熔池图像。在试验中采取的方式是在焊接方向前端采集图像。这样采集的熔池图像比较清晰而且不会受到已熔化区域的影响。由于CCD视觉传感器是从焊枪前上方俯视熔池,这样采集的图像难免有畸变,这个畸变量会引起图像失真,熔池形状会发生扭曲,在熔池检测时就会造成一个额外的偏移量,不过这个偏移量是系统静态误差,可以通过试验找出这个偏移量,并在后续控制中预加一个反向控制量予以消除。

由于焊接过程中的辐射和电弧光强烈,因此在弧焊过程中仅用CCD视觉传感器所看到的不仅仅是熔池,还有强烈的背景弧光,有时若是弧光严重的话,甚至连熔池都看不清楚,这时机器视觉所采集到的信息就只有电弧光而已。在无外加辅助光源的情况下,采用峰值波长为6329 A°(1 A°=10-10m)的干涉滤光片,该滤光片的峰值透光率高达63%,但对通带外的光波衰减极为严重。这样,即使是没有外加辅助光源,剩余的弧光不仅不会影响焊缝熔池的信息采集,还可变为积极因素作为光源,使熔化区和其他区域清晰地区分开来,在CCD传感器所拍摄的照片中即可清晰地看到焊接熔池。

图5-2-31 软件系统总体程序流程框图

弧焊过程熔透控制系统的功能包括图像数据采集、图像数据存储、图像的预处理、提取图像边缘、检测偏差量、偏差调节和模糊PID控制算法等主要功能以及焊接过程图像回显等辅助分析功能。为了便于功能的拓展,本系统采用了模块化程序设计思想,在总体方案确定后,根据所需的不同功能,分别组建各功能模块。

根据弧焊熔透控制系统的功能要求,应用Visual C.net编程系统实现的软件程序,采用面向对象的设计思想,进行了模块化的程序设计。系统在完成硬件检测、系统初始化、起始点定位以及初始参数设定后,即可起动熔透控制功能。整个系统按功能可划分为三维行走机构的加电初始检测、CCD视觉传感器采集图像、图像预处理、熔池边缘检测、熔池特征信息提取、偏差检测、系统控制以及结果回显等功能模块。软件系统总体程序流程框图如图5-2-31所示。

(1)初始检测模块 主要完成运动机构的初始化,以及图像采集起始点坐标定位、焊接距离设定、焊接速度设定以及对系统参数的设定等功能。它是完成熔透控制任务的基础。

(2)CCD采集图像及图像预处理 选择CCIR制式的图像标准,采集速度为25帧/s,实验证明这样的采集速度已经能够满足熔透控制的精度,而且在模拟实验时有非常好的稳定性。图像采集完成后,将图像数据存到预先开辟的专用内存区域中,因为图像处理对内存容量要求很高,所以采用了一些特殊的内存管理技术来减缓这种压力。

弧焊过程中有很多时候弧光的变化都非常剧烈,飞溅也很严重,图像上有很多飞溅造成的孤立的噪声点和弧光不稳造成的晕光等,所以有必要对采集到的图像进行预处理。除了采用传统的中值滤波滤除孤立的噪声点外,还采用了数学形态学滤波,其中,自乘法滤除晕光效果非常好,另外灰度阈值分割对后续的二值形态学运算也是非常必要的。

(3)边缘检测模块及熔宽偏差测量 利用二值形态学和灰度形态学算法提取出熔池边缘后,接下来进行熔宽和熔池面积的计算,将熔池宽度与基准值的偏差值作为被控量送往系统控制器。

(4)控制算法及偏差调节根据本系统的特点,控制模块采用自整定参数模糊PID控制算法,即以系统的偏差和偏差变化率作为控制器的输入,运用模糊逻辑的控制规则对PID算法进行在线的自适应整定,以达到更佳的控制效果。

有关焊接方法与过程控制基础的文章

图5-2-28 焊缝跟踪控制系统总体流程框图初始检测模块主要完成运动机构的初始化以及跟踪起始点坐标定位、焊接距离设定、跟踪速度设定等,该部分是完成焊缝跟踪任务的基础。焊接时借助强烈弧光照亮焊枪行走方向前端的一段焊缝,CCD视觉传感器就可以采集到比较清晰的图像。......

2023-06-26

国家有关标准规定了以钢材焊接为主要制造手段的企业,为保证焊接产品质量而在技术装备、人员素质和技术管理等方面统一的基本要求。检查人员 企业应配有与制造产品相适应的检查人员,其中有无损检测人员及焊接质量检验人员、力学性能检验人员和化学分析人员等。焊接技术人员对工艺质量承担技术责任。2)焊工应当对违反工艺规程及操作不当的质量事故承担责任。检查人员应对由漏检或误检造成的质量事故承担责任。......

2023-06-15

单片机对于焊接参数的控制,可以通过编程实现有关工艺参数的PID控制算法,利用单片机强大的逻辑功能,可以使PID控制更加灵活。微分作用不能单独使用,需要与另外两种调节规律相结合,组成PD或PID控制器。......

2023-06-26

另外,焊接时选择合理的焊接顺序,减少焊接应力,控制焊接变形。焊接时严格按照WPSFF-044-1规定的规范进行焊接。焊接时层间温度不大于工艺规定的170℃,用红外线测温仪测量层间温度。......

2023-07-02

表8-22 焊缝超声波检测内部质量等级表8-23 焊缝超声波检测范围和检验等级 13)主要杆件受拉横向对接焊缝应按接头数量的10%进行射线检测。检测范围为焊缝两端各250~300mm,焊缝长度大于1200mm时,中部加检测250~300mm。18)受拉横向对接焊缝按表8-19规定数量做焊接产品试板,焊缝经检测后进行接头拉伸、侧弯和焊缝金属低温冲击试验,试样数量和试验结果应符合焊接工艺评定的有关规定。......

2023-06-15

在CO2焊接研发方面,唐山松下对我国CO2焊接技术的发展有很大的影响。对于恒压特性的CO2焊接工艺而言,在短路过渡时,过渡频率f(1/T)对于焊接过程的稳定和焊缝成形以及焊接质量有直接的影响。焊机系统的动态特性与系统控制参数有直接关系,根据工艺要求和动态性能指标进行PID参数设计的内容。......

2023-06-26

一是测量VIPER22A的5~8脚和1脚的300V电压,二是检测VIPER22A的电压和对地电阻,三是检查副电源稳压控制电路中的U3、Q808和负载电路控制系统是否发生严重短路故障。表4-20氩弧焊用钢焊丝的化学成分图6-6 TCL液晶彩电ON37A开关由于各种不锈钢焊接用的氩弧焊丝当前尚未产生,故暂以气体不锈钢焊丝代替,但其化学成分含量应选择比母材稍高一些为宜。“TIG”表示钨极氩弧焊用的焊丝,“R”表示用来焊接珠光体耐热钢的焊丝,“31”表示化学成分等级。......

2023-06-24

相关推荐