图5-2-31 软件系统总体程序流程框图弧焊过程熔透控制系统的功能包括图像数据采集、图像数据存储、图像的预处理、提取图像边缘、检测偏差量、偏差调节和模糊PID控制算法等主要功能以及焊接过程图像回显等辅助分析功能。......

2023-06-26

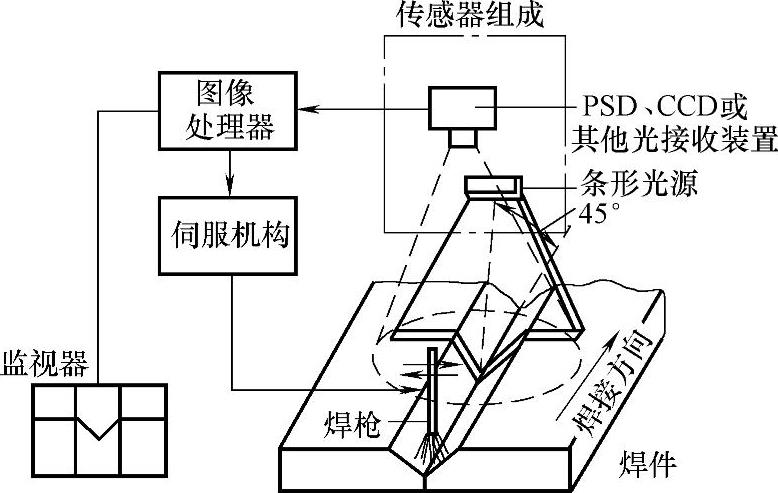

焊接过程视觉检测及信号处理目前主要用于焊缝自动跟踪控制,基于视觉的焊缝跟踪控制系统设计的总体思路为:利用面阵CCD传感器采集弧焊过程的原始图像,将传感器采集的图像信号利用高分辨率的A/D转换器件转换成数字量;在Windows操作系统下,利用C++编程工具,先将采集到的图像信号经过预处理和滤波处理,提取焊接图像信号中的边缘信息,然后通过识别找出焊缝中心点位置,得到焊枪偏差控制量,将该控制量送到自动行走机构或机器人,采用PID等控制算法实现反馈控制。采用条形激光视觉传感器进行焊缝跟踪的原理图,如图5-2-27所示。激光光源和焊枪固定在机器人的手腕上,使条形激光的中点对应焊接电弧的位置,同时也对应焊接接头中心位置。若焊接电弧与焊接接头中心产生偏离,根据激光图形可以得到电弧与焊缝中心线的偏离方向和偏差量大小等信息,根据这些信息,控制器及执行机构实时调节电弧与焊缝的相对位置以便消除偏离。

图5-2-27 视觉传感器焊缝跟踪控制系统原理图

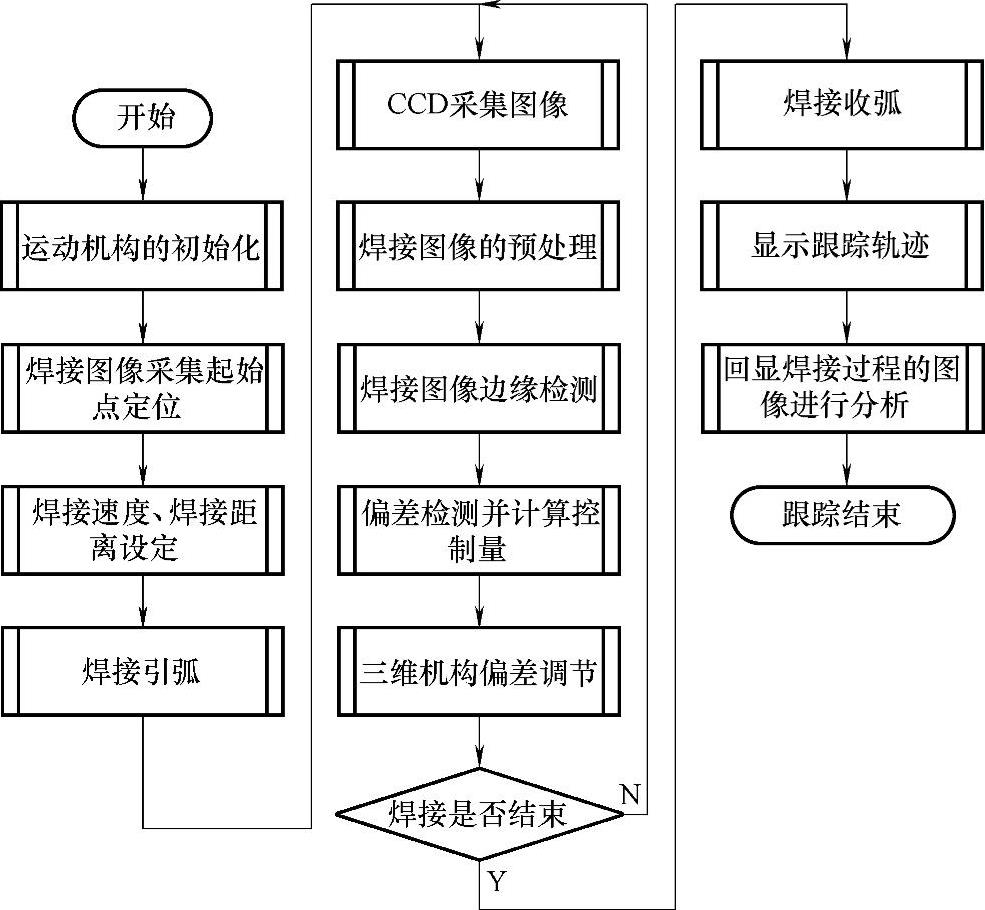

根据焊缝跟踪控制系统的功能要求,焊缝跟踪软件一般采用面向对象的设计思想,进行模块化的程序设计。整个系统按功能划分可分为运动机构的上电初始检测、CCD视觉传感器采集图像、图像预处理、边缘检测、特征点提取、偏差检测、系统控制以及结果回显等功能模块,焊缝跟踪控制系统总体流程框图如图5-2-28所示。

图5-2-28 焊缝跟踪控制系统总体流程框图

初始检测模块主要完成运动机构的初始化以及跟踪起始点坐标定位、焊接距离设定、跟踪速度设定等,该部分是完成焊缝跟踪任务的基础。

焊缝跟踪系统开始加电检测完成后,进入图像采集模块。在开始采集图像前,要先确定采集图像的起始点,因为在CCD视觉传感器镜头前加装了滤光片之后,采集的图像在没有焊接弧光照亮时是漆黑一片,所以起始点的选择要在上滤光片之前完成。焊接时借助强烈弧光照亮焊枪行走方向前端的一段焊缝,CCD视觉传感器就可以采集到比较清晰的图像。

图像经过预处理后进入边缘检测模块,检测出焊缝和熔池边缘点,得出边缘特征点的位置坐标和焊缝中心点的位置坐标,并计算焊缝中心点与前一幅图中得到的基准点的偏差值,控制部分可采用PID等控制算法。

软件系统还有一些辅助分析功能,如焊接过程采集图像的回显,焊缝模拟跟踪基准确定等。这些功能可以得到实际的焊接曲线和焊接过程中的偏差检测情况,对这些结果进行分析就可以方便地发现跟踪过程中的问题,以便在下次跟踪中避免同样的问题再次出现。

有关焊接方法与过程控制基础的文章

图5-2-31 软件系统总体程序流程框图弧焊过程熔透控制系统的功能包括图像数据采集、图像数据存储、图像的预处理、提取图像边缘、检测偏差量、偏差调节和模糊PID控制算法等主要功能以及焊接过程图像回显等辅助分析功能。......

2023-06-26

视觉检测采用图像传感器实现对被测物体的尺寸及空间位姿的三维非接触测量。图1给出了基于三角法的主动视觉测量原理,即结构光传感器测量原理。视觉检测技术的应用非常灵活,能适用于不同类型的检测任务[5,6]。视觉检测系统原理如图3所示。全局标定是多传感器视觉检测系统的关键技术和难点,已经取得的研究成果成功地解决了这一难题,实现了视觉检测系统的现场全局标定[7],使视觉检测技术走向成熟和实用。......

2023-06-23

叶声华 邾继贵 王仲 杨学友摘要:视觉检测技术,尤其是基于三角法的主动和被动视觉检测技术具有非接触、速度快、柔性好等特点,是一种先进的检测手段,适合现代制造业的需要。文章论述了视觉检测技术原理,讨论了已经研制的多个实际视觉检测系统,从不同角度展示了视觉检测技术在现代制造业中广阔的应用前景。关键词:主动视觉 被动视觉 检测系统 现代制造[收稿日期] 1999-06-28。......

2023-06-23

图4.10 边缘模型边缘检测是基于边界分割方法的最基本处理。实际边缘模型是如图4.10b所示的水平剖面图,称为斜坡边缘。斜坡部分与边缘的模糊程度成比例。阶跃型边缘处于图像中两个具有不同灰度值的相邻区域之间,其灰度变化曲线的一阶导数在边缘处出现极值,而二阶导数在边缘处出现零交叉。脉冲型边缘主要对应于细条状的灰度值突变区域。边缘检测包含两个方面含义:1)检测边缘点或边缘线段。......

2023-11-24

计算机视觉检测技术是计算机视觉在检测领域的应用,即用计算机代替人眼实现“测量与判断”,实现生产、生活中的“检”与“测”任务。综上所述,计算机视觉检测技术按检测性质和应用范围可以划分为定性检测和定量检测两类系统如图1.6所示。定量的视觉检测又称为视觉测量。......

2023-11-24

解决方案基于机器视觉的带钢表面缺陷检测系统的硬件框架主要由照明设施、CCD摄像头、图像处理计算机、服务器及局域网等组成,如图10-15所示。带钢表面的照明设施采用一种特殊的红外光源阵列,CCD行扫描摄像机组横向排列在带钢生产线上,摄像机的横向及纵向可视范围相互重叠,以确保不出现漏检。CCD摄像机采集的图像经光纤传至图像处理计算机组,进行图像处理及模式识别。......

2023-06-28

单片机对于焊接参数的控制,可以通过编程实现有关工艺参数的PID控制算法,利用单片机强大的逻辑功能,可以使PID控制更加灵活。微分作用不能单独使用,需要与另外两种调节规律相结合,组成PD或PID控制器。......

2023-06-26

相关推荐