另外,焊接时选择合理的焊接顺序,减少焊接应力,控制焊接变形。焊接时严格按照WPSFF-044-1规定的规范进行焊接。焊接时层间温度不大于工艺规定的170℃,用红外线测温仪测量层间温度。......

2023-07-02

1.引弧和收弧控制

不同的焊接方法,引弧方式也不同,对于TIG焊,采用非接触引弧,一般需要采用专门的高频振荡引弧电路,引弧成功后被切除,一般引弧成功率较高。而熔化极气体保护焊则采用接触引弧,弧焊电源的引弧性不好,会产生焊丝爆断或使焊缝起点不好。在收弧过程中,电流应缓慢减少到零,让焊丝回烧以填平弧坑,减少弧坑裂纹等焊接缺陷,且在焊丝末端不要留下较大小球。

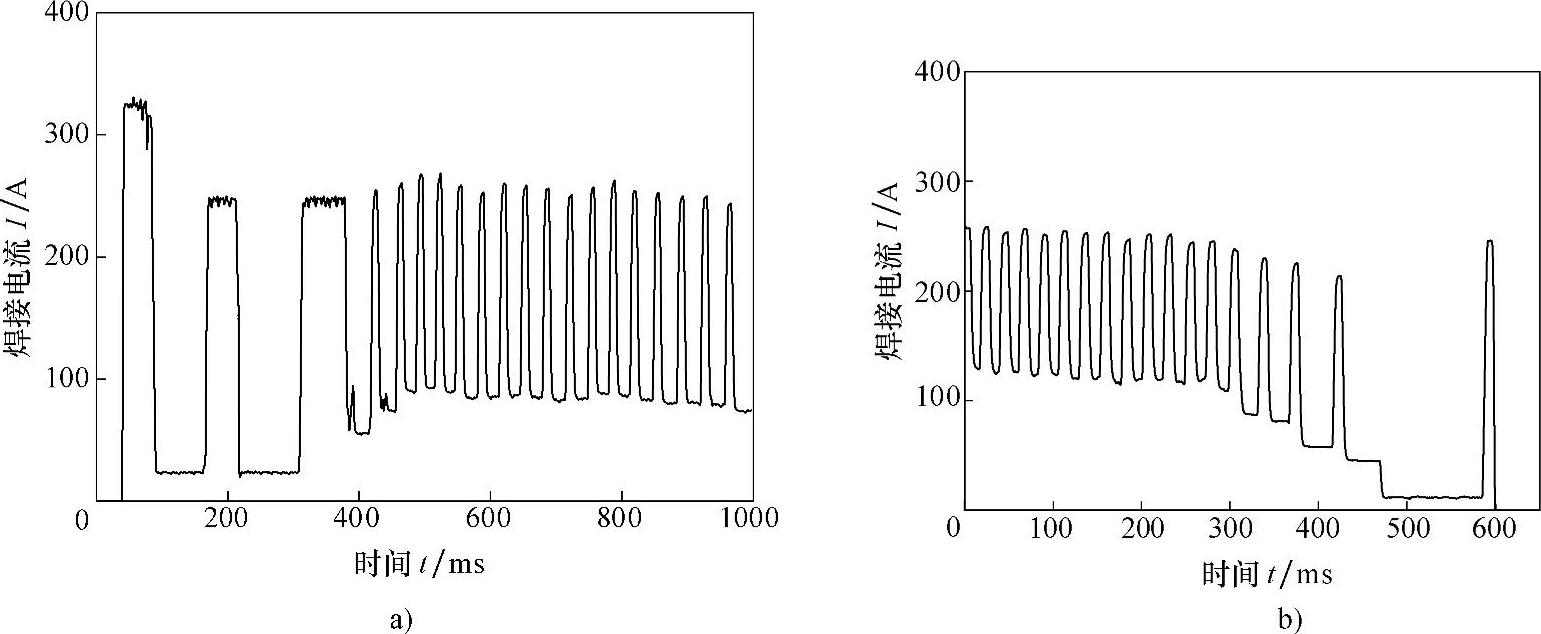

对于脉冲焊一般采用热脉冲起弧,图5-1-20a为实测脉冲起弧电流波形。按照热脉冲起弧电流波形能够较好地完成起弧,起弧点熔深比普通起弧好,同时热起弧对铝板预热充分,起弧过程电弧相对稳定,并不扰乱焊接气氛,焊缝气体保护状况较好。热起弧燃弧和正常焊接过程的过渡,是引弧成功的关键。既要保证有足够的能量来维持电弧的燃烧,又不能让提供的能量过大引起焊丝爆断。

基于渐次脉冲过渡小电流填坑和脉冲削球思想,合理制定收弧控制方案,进行数字化收弧控制试验。图5-1-20b实测双脉冲收弧电流波形。正常焊接结束后,持续输出3~6个依次递减的脉冲能量,从而顺利平滑过渡到小电流填坑状态,填坑的能量视不同焊接电流大小而定。最后,输出一个强脉冲将焊丝末端的积球削掉。

图5-1-20 热脉冲起弧和收弧电流波形

a)起弧电流波形 b)收弧电流波形

2.弧焊电源的输出波形控制

在熔化极气体保护焊中,熔滴的形成、尺寸、过渡模式和熔滴行为等是影响焊接工艺性能、焊缝成形和焊接质量的重要因素,熔滴过渡及行为一直是焊接工作者研究的热点。在熔化极气体保护焊中,典型的熔滴过渡模式有CO2短路过渡和脉冲MIG焊的射滴过渡,研究熔滴过渡模式及行为的目的之一是要对熔滴过渡过程加以控制。

多功能数字化弧焊电源在控制逻辑和时序上比常规电源复杂得多,除了要响应各种开关量,还需要接收来自电脑和人机交互系统等的信号。控制系统软件设计的基本要求就是能够良好地接收并响应信号。焊接方法包括CO2焊、脉冲MIG焊、双脉冲焊。

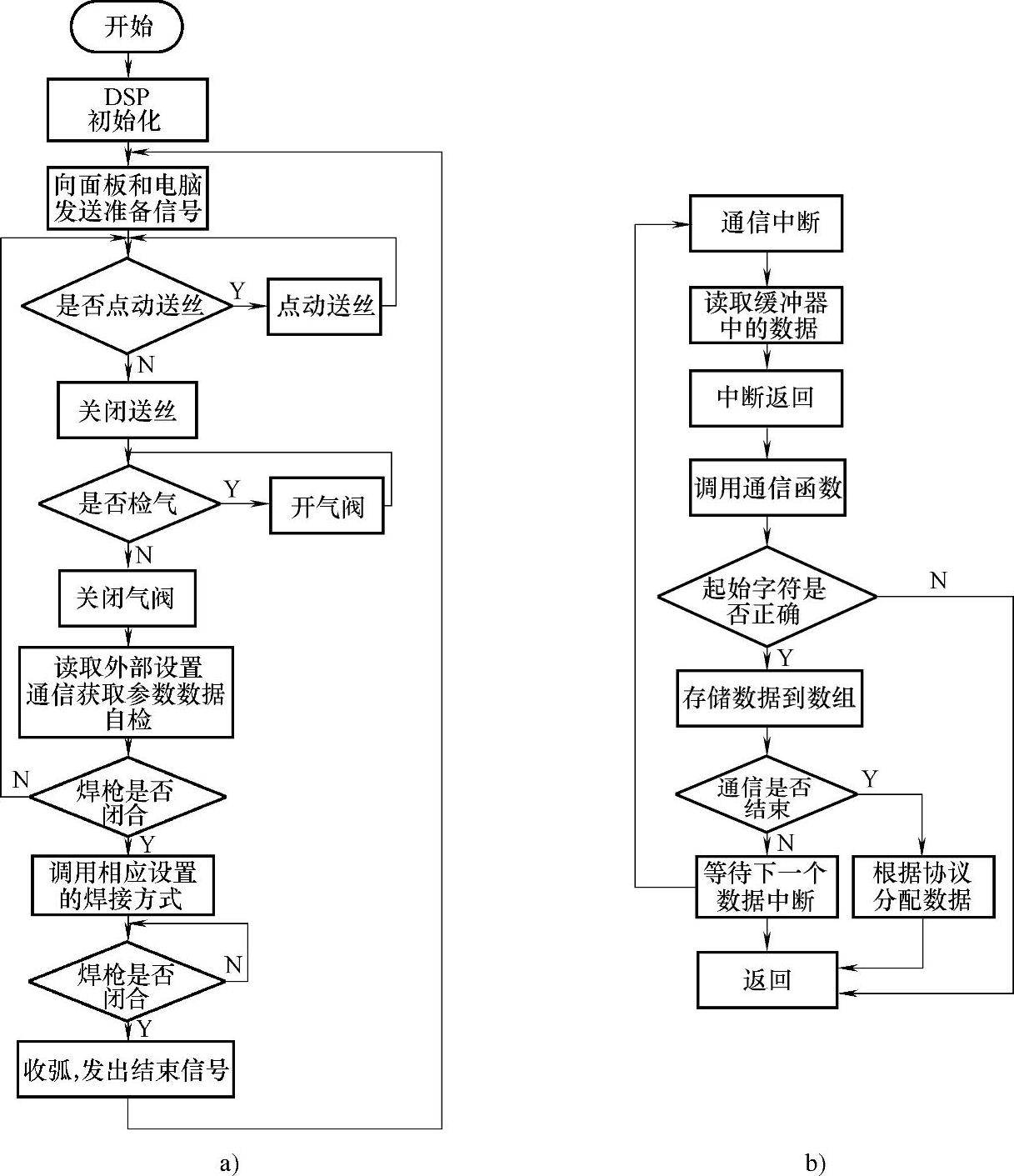

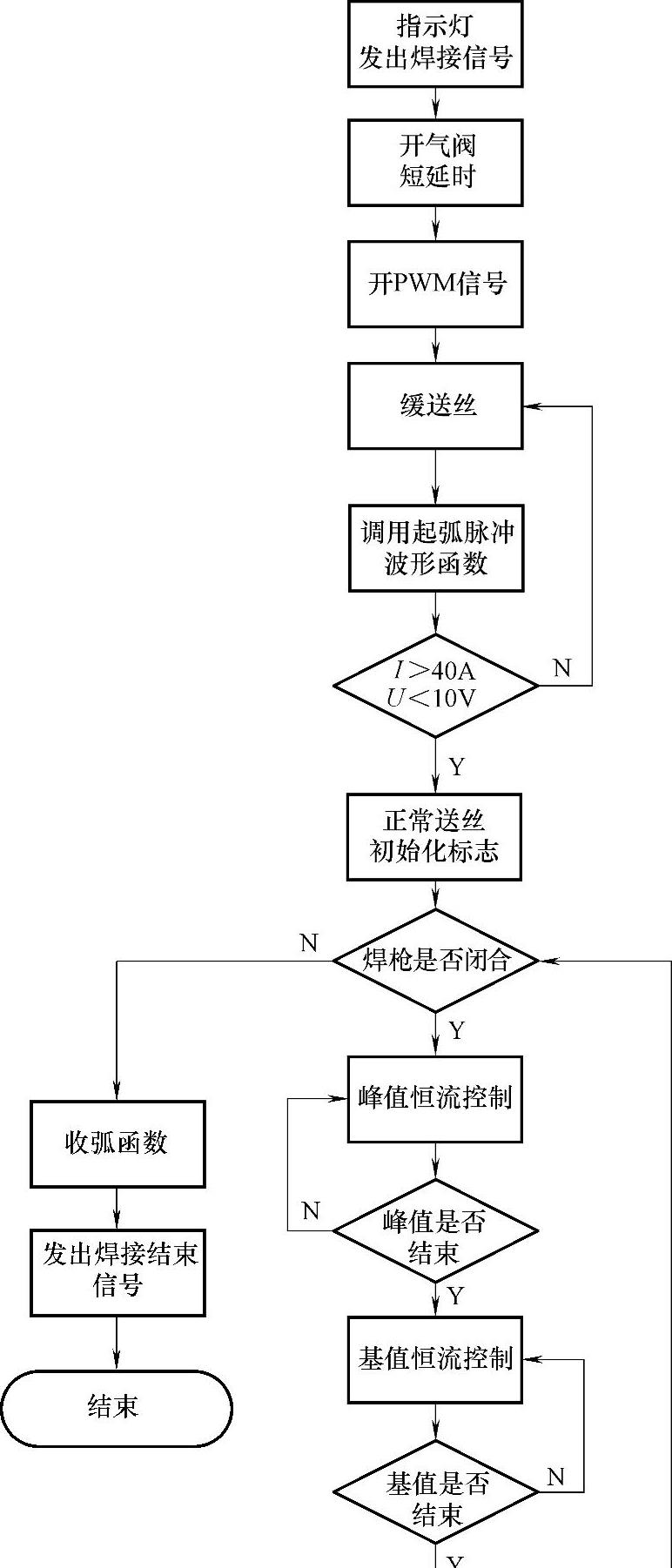

起弧方式和焊接过程控制系统流程图及通信中断响应流程如图5-1-21a、b所示。

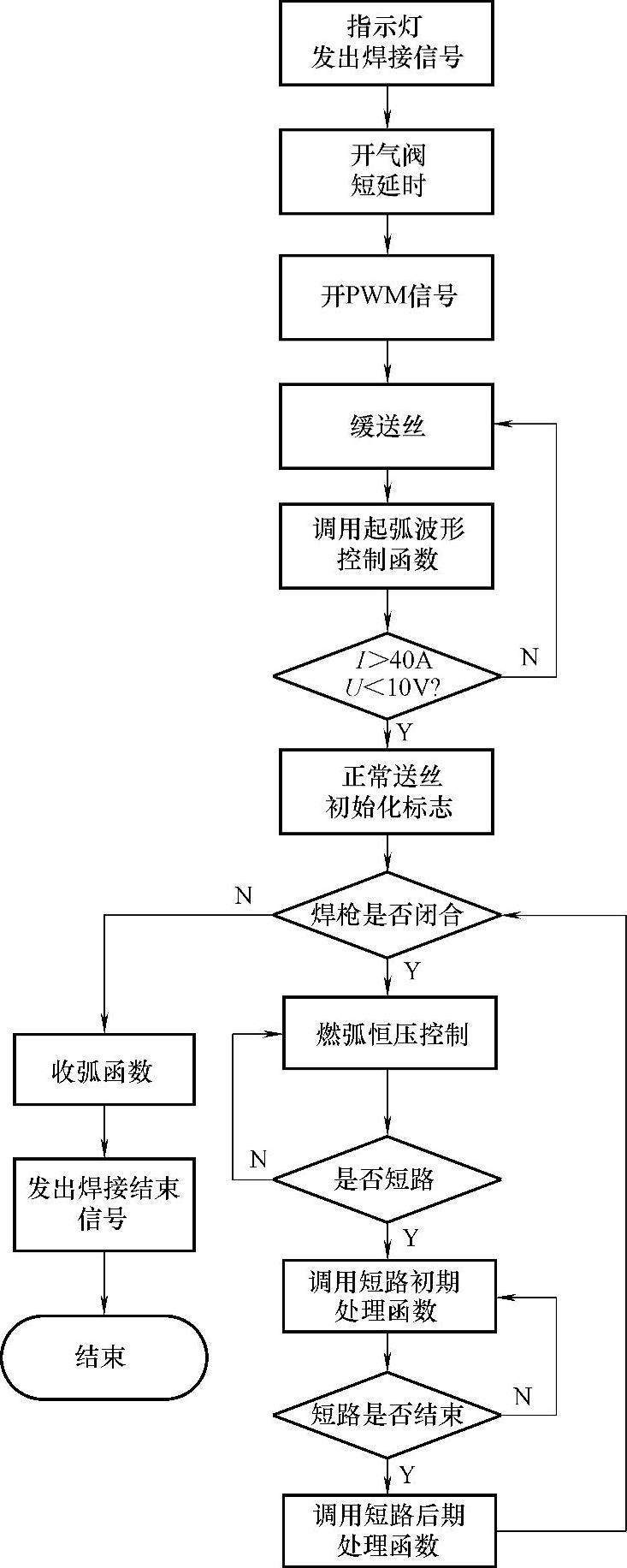

(1)短路过渡的波形控制 在CO2焊中小电流规范下,熔滴主要是短路过渡,它是在电压较低、弧长较短的时候发生的,是燃弧与短路交替进行的不规则周期性变化过程。在短路过渡过程中,焊接电流起着极其重要的作用。焊接电流的大小及变化率既控制焊丝的熔化,熔滴过渡过程,又影响飞溅的产生和焊缝成形。而焊接电流是焊机输出特性和电弧特性综合作用的结果。焊接工作者研究出各种有效的控制方法,典型的有恒压特性控制法、复合外特性控制法、波形控制法、脉动送丝控制方法等。这些控制方法的实质是将焊丝熔化、熔滴过渡过程、飞溅、焊缝成形分别或分时予以控制。目前普遍关注的简便而有效的方法是直接对弧焊电源输出的波形进行控制,简称为波控法。在波控法中,比较成功的是美国林肯公司的表面张力过渡(STT:Surface Tension Transform),详见第1篇2.6.2节。

图5-1-21 控制系统流程图

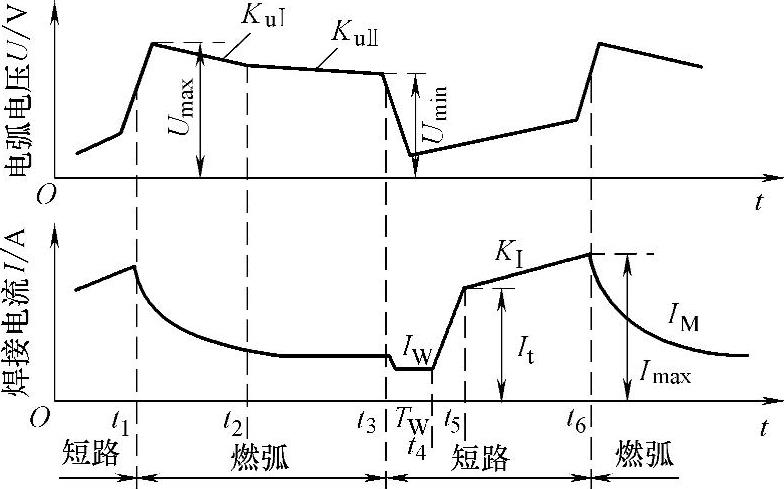

北京工业大学提出了自然波形控制方案,如图5-1-22所示。控制方案的基本思想是:燃弧初期通过提高电压Umax和斜率KuⅠ提高燃弧能量,控制熔滴的形成和燃弧能量,而后通过斜率KuⅡ控制电压的缓降,适应弧长的减小,促进熔滴整形并与熔池自然接触;在短路阶段,熔滴与熔池接触后,采用较低的短路润湿电流IW促进熔滴在熔池上铺展,然后再调节拐点电流It以加速短路小桥形成缩颈,缩短短路时间,促进熔滴过渡,最后通过斜率KⅠ峰值电流Imax和峰值限制电流IM,从而抑制熔滴过渡时的电爆炸能量,减小飞溅。与常规波形控制方式相比,自然波形控制在中、大焊接参数区间内,抑制瞬时短路作用比较明显,短路过渡频率提高,焊接电弧稳定性增强。CO2短路波形控制焊焊接流程如图5-1-23所示。

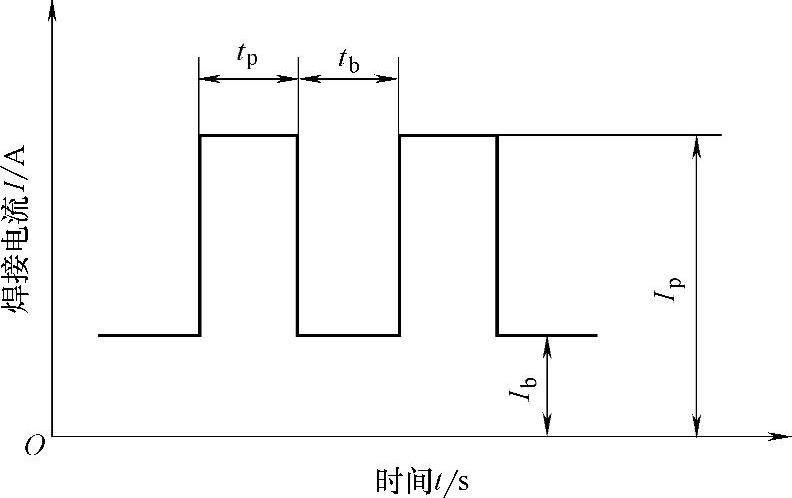

图5-1-22 自然波形控制方案

(2)脉冲波形的控制 常规MIG/MAG焊工艺,只有当焊接电流大于临界电流时才能得到稳定的喷射过渡,包括射滴过渡和射流过渡,然而临界电流往往比较高,不宜用于焊接薄板和全位置焊缝。为此,又发明了脉冲MIG/MAG焊法。该法可以将焊接电流平均值减小到50~60A仍能获得稳定的焊接过程,扩大了MIG/MAG焊的使用电流范围。图5-1-24为脉冲MIG焊电流波形参数,脉冲MIG焊工艺是一种焊接质量比较高的熔化极气体保护焊方法。它具有熔滴过渡过程可控,平均电流比GMAW喷射过渡的临界电流低,因而母材热输入量低,焊接变形小,适于全位置焊接,生产效率高。脉冲MIG焊的熔滴过渡形式为:多脉一滴、一脉一滴和一脉多滴,其中一脉一滴是所有过渡形式中最理想的一种,要获得这种熔滴过渡形式,焊接参数之间的配合尤为重要。脉冲焊的焊接参数多,除了电弧电压、送丝速度和焊接速度外,还有脉冲参数,包括峰值电流Ip、峰值时间tp、基值电流Ib和基值时间tb。图5-1-25所示为单脉冲焊接流程图。

(3)双脉冲波形的控制 实现双脉冲焊接有多种方法,一种是以KemppiPro增强型为代表的送丝速度与焊接电流均按低频进行切换,另外一种是以OTC为代表的送丝速度不变,仅按低频切换熔化速度。但当前公认焊接效果最好的实现方法是高频脉冲的低频调制。

图5-1-23 CO2短路波形控制焊焊接流程图

图5-1-24 脉冲MIG焊电流波形参数

在送丝速度不变的条件下,使焊机输出的高频脉冲电流具有两个不同的平均值电流IAV1和IAV2,第一群高频电流脉冲的平均值为IAV1;第二群高频电流脉冲的平均值为IAV2。这两个平均电流,按某一低频周期转换,由于平均电流值不同,使焊丝的熔化速度,自然也按这一低频周期发生变化,从而获得了鱼鳞纹状的焊缝外观。这个方法就称为高频脉冲的低频调制。其中,高频电流脉冲是为了实现一脉一滴的熔滴过渡,使焊接具有脉冲MIG焊的优点,而低频脉冲电流是为了获得鱼鳞纹状的焊缝外观。由于低频脉冲电流IAV1和IAV2的值不同,在焊接过程中对熔池产生一定的搅拌作用,促使熔池中的气体排出,减少了焊缝中气孔的形成,进而提高了焊接质量,弥补了单脉冲MIG焊的不足。典型的双脉冲焊电流波形如图5-1-26所示,图中TS表示强脉冲时间,TW表示弱脉冲时间,TBS、IBS(TPS、IPS)分别表示强脉冲基值(峰值)时间和电流,TBW、IBW(TPW、IPW)分别表示弱脉冲基值(峰值)时间和电流。图5-1-27所示为双脉冲焊接流程图及强、弱脉冲子流程程序。

3.一元化调节技术

在焊接参数的调节中,焊接电流和电压需要有很好的匹配,不同焊接方法其电流和电压之间的关系也不同。在某一焊接电流值下,有一个对应的最佳电压值,只有电流和电压合理搭配才能使焊丝的熔滴过渡最稳定。电流与电压之间的搭配关系可以从大量焊接工艺试验中得到的,并可绘制出一条一元化曲线。在焊接过程中,通常采用的是电压优先的一元化参数调节。根据焊接材料和焊丝直径的不同,将弧焊电源电压给定电压信号依据一定的比例变换后,作为送丝电机的控制电压,使送丝速度随着弧焊电源输出电压的增大而增大,从而使输出电流随之增大。

图5-1-25 单脉冲焊接流程图

有关焊接方法与过程控制基础的文章

另外,焊接时选择合理的焊接顺序,减少焊接应力,控制焊接变形。焊接时严格按照WPSFF-044-1规定的规范进行焊接。焊接时层间温度不大于工艺规定的170℃,用红外线测温仪测量层间温度。......

2023-07-02

也是特种设备生产环节质量保证体系的最低安全要求。《基本要求》规定了特种设备生产单位建立质量保证体系的基本原则,并要求得到有效实施。本章将对特种设备生产的焊接质量控制程序作一个简要的介绍。以便于特种设备焊接责任人员、管理人员、焊工初步了解《基本要求》中焊接要素的控制内容。......

2023-06-23

焊接或补焊质量控制及检验的实施是铸钢件焊接或补焊质量的可靠保证,为了保证铸钢产品的焊接或补焊质量,企业必须建立起较完善的质量保证体系,并对焊接或补焊质量加以严格控制,确保铸钢产品的焊接或补焊工序在受控状态下进行。......

2023-06-28

J.J.Buckly等人研究了专家模糊控制理论。国内外焊接界的专家学者较早认识到模糊控制在焊接过程中有着广阔的应用前景,积极将模糊控制用于焊缝跟踪、焊接质量及弧焊电源、设备的控制中。解模糊化则是将模糊控制子集转变为确切的控制量输出。语言变量的确定 以CO2焊接过程的电流波控为例来分析焊接过程模糊控制的特点。表5-1-4为模糊控制状态表。......

2023-06-26

单片机对于焊接参数的控制,可以通过编程实现有关工艺参数的PID控制算法,利用单片机强大的逻辑功能,可以使PID控制更加灵活。微分作用不能单独使用,需要与另外两种调节规律相结合,组成PD或PID控制器。......

2023-06-26

但它是与遥控器及本机键盘的操作控制同步工作的。有关各继电器的开关控制线路可依实物的具体情况进行分析。在有些空调器中,传感器检测电路有多种形式,用于不同的功能检测,但它们的工作原理是一致的。......

2023-06-19

国家有关标准规定了以钢材焊接为主要制造手段的企业,为保证焊接产品质量而在技术装备、人员素质和技术管理等方面统一的基本要求。检查人员 企业应配有与制造产品相适应的检查人员,其中有无损检测人员及焊接质量检验人员、力学性能检验人员和化学分析人员等。焊接技术人员对工艺质量承担技术责任。2)焊工应当对违反工艺规程及操作不当的质量事故承担责任。检查人员应对由漏检或误检造成的质量事故承担责任。......

2023-06-15

重载设备起动控制电路如图1-1所示。图1-1重载设备起动控制电路起动时,按下起动按钮SB2,SB2的一组常开触点(3-5)闭合,接通交流接触器KM1线圈的回路电源,KM1线圈得电吸合且KM1辅助常开触点(3-5)闭合自锁。与此同时,失电延时时间继电器KT线圈得电吸合后又断电释放并开始延时,KT失电延时断开的常开触点(1-9)立即闭合,使交流接触器KM2线圈得电吸合,这样KM1和KM2各自的三相主触点同时闭合,电动机得电重载进行起动。......

2023-06-15

相关推荐