1.1.1计算机的发展1946年2月,第一台电子计算机ENIAC即“电子数字计算机”诞生了。......

2023-12-05

1.计算机仿真技术

计算机模拟技术在焊接中的应用,是通过软件在计算机中模拟一个物理过程,例如焊接热过程、力学过程、熔池的形成过程、焊缝金属的结晶过程及接头组织性能预测、焊接裂纹的形成过程、焊接接头的力学行为、计算焊接力学、焊接电弧的热-力学行为、电源-电弧系统的稳定性、焊机控制系统的结构及静态和动态过程、焊工操作技术等。进行计算机模拟的关键是对所研究的系统建立一个能进行分析的数学模型或软件模型。由于目前计算机应用数学技术、软件技术的发展,利用计算机不仅能计算解析数学模型,还能计算统计模型、随机过程、甚至各种逻辑推理模型。并且由于计算机图形技术的发展,可以用各种二维或三维图形来表述分析或模拟的结果,有助于人们对事物发生变化的过程与结果进行深入的分析。计算机模拟技术已在焊接领域中的应用包括:焊接热过程模拟,焊接熔池中流体动力学的模拟,焊接冶金过程的模拟,焊接热应力、残余应力和变形的模拟。

2.计算机网络控制技术

由单台PC机组成的控制系统只能控制局部、小范围内的生产过程与设备,如要控制一个车间,乃至一个大中型企业的生产和设备,必然要使用网络技术。将多台PC机连接,可以实现此任务。在现代化企业中,计算机已经在自动控制、办公自动化、经营管理、市场销售等方面起重要作用。企业网络将成为连接企业内部各车间、部门和与外部交流信息的重要集成设施,在市场经济与信息社会中,企业网络对企业的综合竞争能力具有重要作用。因此了解计算机在焊接中的应用,不可不了解目前计算机在企业中应用的全貌,并研究如何将计算机对焊接过程的控制,焊工档案的管理,焊接工艺卡的制定等应用技术集成于整个企业信息管理网络中。

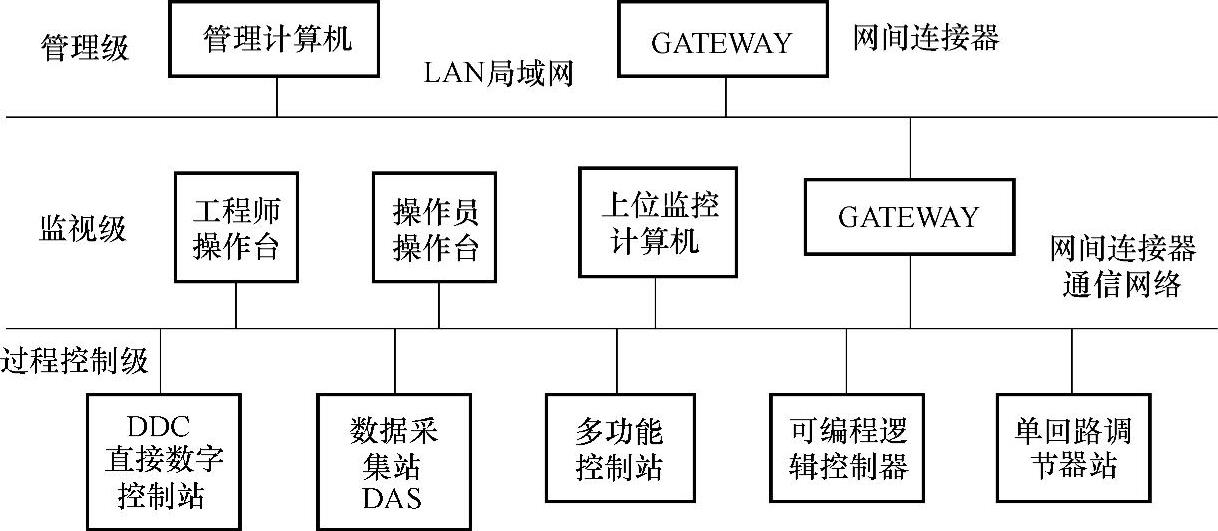

具有分散控制、信息集中管理特点的分布式计算机控制系统称为集散控制系统(DCS系统)。现代工业对控制系统的要求已不局限于自动数据采集和控制功能,还要求工业过程能长期在最佳状态下运行。对于一个规模庞大、结构复杂、功能综合、因素众多的大型控制系统,要求不是一个局部最优化问题,而是一个整体的总目标函数最优化问题。总目标函数不但包括产品质量和产量等指标,还包括成本、污染、环境控制的各方面的要求,但对于一个复杂的大系统,直接进行多目标最优化控制是很困难的,实际上也无法实现这样的目标。集散型控制系统(DCS系统)的结构通常分三级:第一级为直接过程控制级,第二级为集中操作监视级,第三级为综合信息管理级。各级之间由通信网络相连,级内各站或单元由本级的通信网络进行通信联系。

典型DCS系统结构图如图5-1-18所示。

图5-1-18 典型DCS系统结构图

(1)过程控制级 这一级直接面向焊接或其他生产过程,是分散控制系统的基础,它直接完成面向传感器的生产过程的数据采集(如电弧电压、焊接电流、焊接速度、温度、压力、气体和液体流量、产品数量等模拟量和数字量或开关量)、调节控制(对所采集的数据和状态信息进行处理,判断生产是否正常,对生产中的参数,如当焊接参数或设备运行参数超限时进行报警或直接进行调节等),以及实行闭环和开环控制,包括直接数字控制(Direct Digital Control)和顺序控制(Sequential Control)等功能。

(2)集中操作监视级和监控级 监视级以操作监视为主要内容,兼有部分管理功能,是面向系统操作员和控制系统工程师的,因此需要配置功能强、外设全的计算机系统,如大屏幕显示器、大容量存储器和相应的软件,确保系统工程师和操作员能对系统进行组态、监视和有效的干预,保证生产过程正常运行。

监控级的主要任务是实现过程控制级的协调和优化控制,包括优化控制功能和自适应控制。优化控制功能是根据某一目标函数和生产过程模型,用数学进行优化运算,得出一些优化控制条件,传送给过程控制级作为控制的依据。自适应控制是根据估计的模型及参数,自适应地计算优化控制条件,将条件传给控制级作为控制的依据。这一级的管理功能包括对厂内生产、原材料、能耗进行优化管理,协调各部分的工作。

(3)综合信息管理级 这一级由高档微机或小型机的工厂自动化综合服务系统和办公自动化系统组合而成,负责有关的经济、工程、生产方面的综合处理,达到优化组合的目的。

有关焊接方法与过程控制基础的文章

当激光束向前运动时,小孔前移并留下一条切缝。激光汽化切割是利用高能密度的激光束加热工件,表面温度迅速上升,极短时间内达到材料的沸点,材料开始汽化并形成蒸气,在蒸气喷出的同时,材料上形成切口。只要通过加热保持均衡的温度梯度,激光束就可引导裂纹在任何所需的方向上产生,这种方法切割速度很快,并且不需要太高功率的激光,否则会引起工件表面熔化,破坏切缝边缘。......

2023-07-02

切割的实质是被切割的材料在氧气中燃烧的过程,并且与借助切割氧的流动而排除熔渣的物理过程相结合。目前最常见的气体火焰切割是氧-乙炔火焰切割和氧-丙烷切割。2)金属的燃点比熔点低,否则不能实现氧气切割而变成熔化切割。铝材虽然氧化反应热很高,但是其氧化物的熔点远高于铝的熔点,并且材料燃点与熔点接近,也属于不可气割的金属。表8-2 常见金属及其氧化物的熔点、燃烧热及其气割性......

2023-07-02

图3.24气缸热应力随转速的变化图3.25所示为在转速为17 000r/min时,前端盖的热应力分布。图3.30转子热应力随转速的变化通过对气缸、前后端盖、转子的热应力进行分析,可以发现热负荷对转子发动机关键零部件有明显的影响,热应力的分布与零部件温度场分布相呼应,热应力的大小还受螺栓约束的很大影响。......

2023-06-23

1)手工碳弧气刨时,灵活性很大,可操作性较好,可进行全位置操作;在狭窄工位或可达性差的部位,碳弧气刨仍可使用。用自动碳弧气刨时,具有较高的精度,可减轻劳动强度。4)碳弧气刨也有明显的缺点,如产生烟雾、粉尘污染和弧光辐射,此外,操作不当容易引起槽道增碳。......

2023-06-26

在CAD系统与设计人员的相互作用下,能自动将设计方案转变成生产图纸。目前,无论是复杂的飞机,还是简单的家电产品都广泛使用了CAD/CAM技术。所以,在学校教学中,已把计算机应用技术本身作为“文化基础”课程安排于教学计划之中。......

2023-11-03

目前在单片机市场上,8位单片机和32位的ARM嵌入式微处理器占据的市场份额达70%以上。在单片机市场中,代表性的产品有MCS-51系列产品,其中ATMEL公司的AT89C51/C52两个系列8位单片机在焊接领域应用较为广泛。1994年ATMEL公司以其E2PROM和Intel公司的80C31单片机核心技术进行交换,从而取得80C31核的使用权。......

2023-06-26

1.计算机的特点运算速度快。据统计,80%以上的计算机主要用于数据处理,并且广泛应用于各行各业。例如,在建筑设计过程中,可以利用CAD技术进行力学计算、结构计算、绘制建筑图纸等。......

2023-11-01

相关推荐