1)手工碳弧气刨时,灵活性很大,可操作性较好,可进行全位置操作;在狭窄工位或可达性差的部位,碳弧气刨仍可使用。用自动碳弧气刨时,具有较高的精度,可减轻劳动强度。4)碳弧气刨也有明显的缺点,如产生烟雾、粉尘污染和弧光辐射,此外,操作不当容易引起槽道增碳。......

2023-06-26

DSP的主要特点是:哈佛结构,多总线结构,指令系统的流水线操作,专用的硬件乘法器,特殊的DSP指令,快速的指令周期,硬件配置强。

通用DSP芯片的代表性产品包括TI公司的TMS320系列、AD公司的ADSP21xx系列、MO-TOROLA公司的DSP56xx系列和DSP96xx系列、AT&T公司的DSP16/16A和DSP32/32C等单片器件。

TI的三大主力DSP产品系列为C2000系列主要用于数字控制系统;C5000(C54x、C55x)系列主要用于低功耗、便携的无线通信终端产品;C6000系列主要用于高性能复杂的通信系统。C5000系列中的TMS320C54x系列DSP芯片被广泛应用于通信和个人消费电子领域。

DSP属于精简指令系统计算机(RISC),大多数指令都能在一个周期内完成,并可通过并行处理技术,在一个指令周期内完成多条指令;同时,DSP采用改进的哈佛结构,具有分离的程序和数据总线,允许同时存储程序和数据;采用多级流水线和内置高速硬件乘法器,使其具有高速的数据运算能力。

DSP以其强大的指令系统及接口功能显示出功能强、速度快、编程和开发方便等特点,广泛应用于通用数字信号处理、通信、语音处理、图像处理和仪器仪表及军事与尖端科技等方面,近年来DSP在自动控制领域也获得广泛应用。DSP芯片已经成为数字电路设计的主要方法。

DSP控制的弧焊电源借助DSP实现控制算法和PWM信号发生电路的全数字化,DSP主要完成电压、电流信号的反馈运算、PWM波形的输出、系统实时监控及保护、系统通信等功能。

1994年,Fronius公司的Lahnsteiner.Robert指出现代GMAW弧焊电源应满足多方面的不同需求,如适合于短路过渡焊接、脉冲焊接、射流过渡焊接和高熔敷率焊接等焊接工艺的合理的弧焊电源外特性可以通过一次侧工作于开关状态的弧焊逆变器实现;大量的焊接参数的设计必须实现Syn-ergic控制(一元化控制)以使弧焊电源便于操作;为满足新的质量控制要求,弧焊电源必须实时记录焊接参数、识别偏差量等。

基于上述思想,伴随着新型的功能强大的数字信息处理器DSP的出现,Fronius公司推出了全数字化弧焊电源,随后Panosonic等公司也推出了各自的全数字化弧焊电源产品,并相继进入中国市场。全数字化弧焊电源实现了柔性化控制和多功能集成,具有控制精度高、系统稳定性好、产品一致性好、功能升级方便等优点。如Fronius公司的Transplus synergic 2700/4000/5000系列产品在一台焊接上实现了MIG/MAG、TIG和焊条电弧焊等多种焊接方法,可存储近80个焊接程序,实时显示焊接参数,通过单旋钮给定焊接参数和电流波形参数,可以实现熔滴过渡和弧长变化的精确控制。同时,此类弧焊电源还可以通过网络进行工艺管理和控制软件升级。

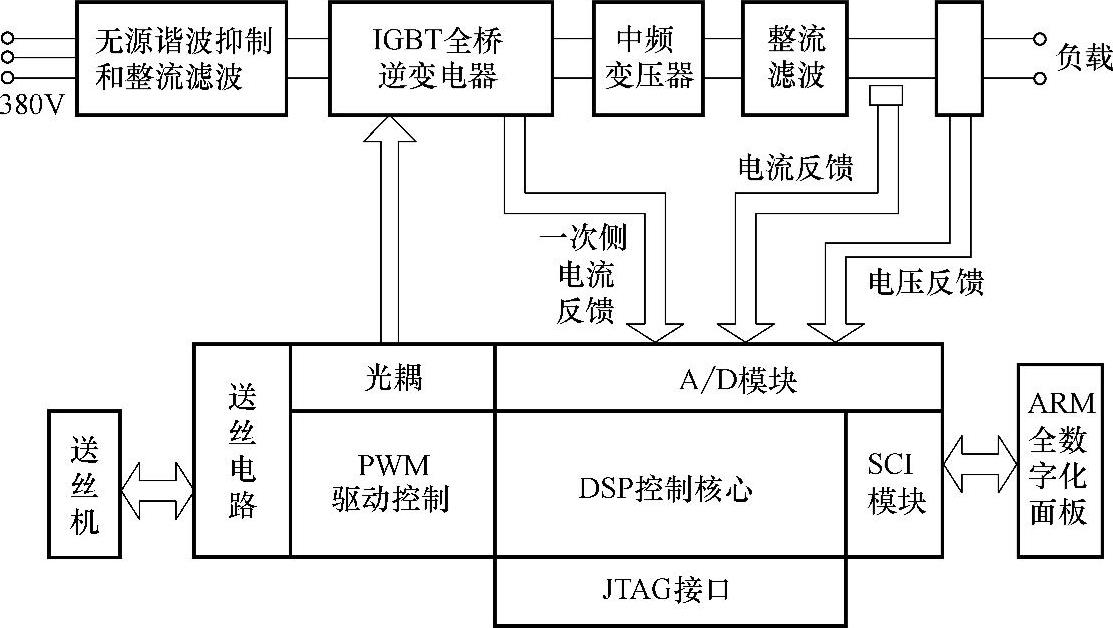

图5-1-3 DSP控制的弧焊电源硬件系统结构框图

图5-1-3所示为DSP控制的弧焊电源硬件系统结构框图,包括由整流滤波电路、IGBT全桥构成的逆变主电路、主变压器、整流滤波电路、基于DSP的控制系统、基于ARM的全数字化面板等部分。采用TI公司的专业级电源解决方案芯片——TMS320F2808作为控制核心,通过软件实现软开关,输出的PWM由光耦隔离放大,驱动IGBT模块。反馈到控制板的信号包括初级电流(用于逐脉冲限流)、次级电流(用于恒流控制)、次级电压(用于恒压控制)。DSP的SCI接口连接控制面板,实现全数字化调节。将一路PWM输出作为DA,可以驱动送丝电路,调节送丝速度。此外,DSP还需要工艺逻辑顺序控制、数据存储、专家系统生成和管理等功能。

DSP控制的弧焊电源的特点是:采用强大的DSP控制核心(自带硬件乘法器),可以将所有模拟/数字信号接入DSP进行实时处理,简化了硬件设计,减少了硬件环节,提高了稳定性。软件实现PID控制,便于PID参数的修改和试验,也为模糊控制、自适应控制、甚至变PID参数控制提供了可能。另外恒流、恒压控制可以任意切换,可以探索和试验各种复杂的控制工艺。

就控制系统结构而言,全数字化弧焊电源的控制部分由单片机和DSP共同构成。单片机负责系统的总体管理及给定参数的输出,而弧焊逆变器的PWM信号产生和电流、电压的PI控制则由DSP完成。与传统的硬件电路构成的PWM信号发生器和PI控制器相比,基于软件方式实现的控制器具有更大的灵活性。

TI公司最新推出的基于代码兼容的新型高性能32位定点数字信号处理器TMS320F2808作为主控芯片,实现了高性能DSP与闪存高精度ADC的完美结合,它主要有以下特点:

①采用高性能的静态CMOS技术,最高工作主频100MHz,指令周期为10ns。

②32位高性能中央处理器,可以进行16×16位和32×32位的乘且累加操作。

③12位A/D转换(共16通道),转换时间仅为160ns,包括2个8通道的多路输入器,2个采样保持电路,可单独或同时转换,具有快速转换速率,可选择内部触发或外部触发。

④容量为64K×16位的FLASH程序存储器,18K×16位的单口RAM(SARAM)和1K×16位的一次性可编程存储器,具有时钟和系统控制,支持锁相环(PLL)模块,看门狗定时器模块,2个32位定时器,2个16位定时器。

⑤35个独立可编程或复用的通用输入/输出引脚(GPIO),多达16个PWM输出通道,其中包括4路PWM输出,3个外部中断和外设中断扩展(PIE)模块(43个外设中断),4个串行外设(SPI)接口模块,2个串行通信接口(SCI)接口模块,2个控制器局域网络(CAN)模块。

⑥以BGA形式10mm×10mm或QFP形式16mm×16mm的微小尺寸封装,便于在微小型测试仪器中应用。

⑦采用3.3V外围接口电压和1.8V内核电压,支持IDLESTANDBY和HALT模式,先进的仿真功能,可通过开发环境实时调试,设置断点。

1.DSP最小系统

一般情况下,DSP内部内核和外部I/O模块采用独立供电结构,即1.8V内核电压和3.3V外围接口电压,如果在上电或掉电过程中两个电压供电起点和上升速度不同,就会在独立结构之间产生电流,进而影响系统的初始化状态。虽然DSP在上电过程中允许两种供电有一定的时间差,但为提高控制系统的稳定性和延长器件的使用寿命,设计和使用时都必须考虑上电、掉电的次序问题。

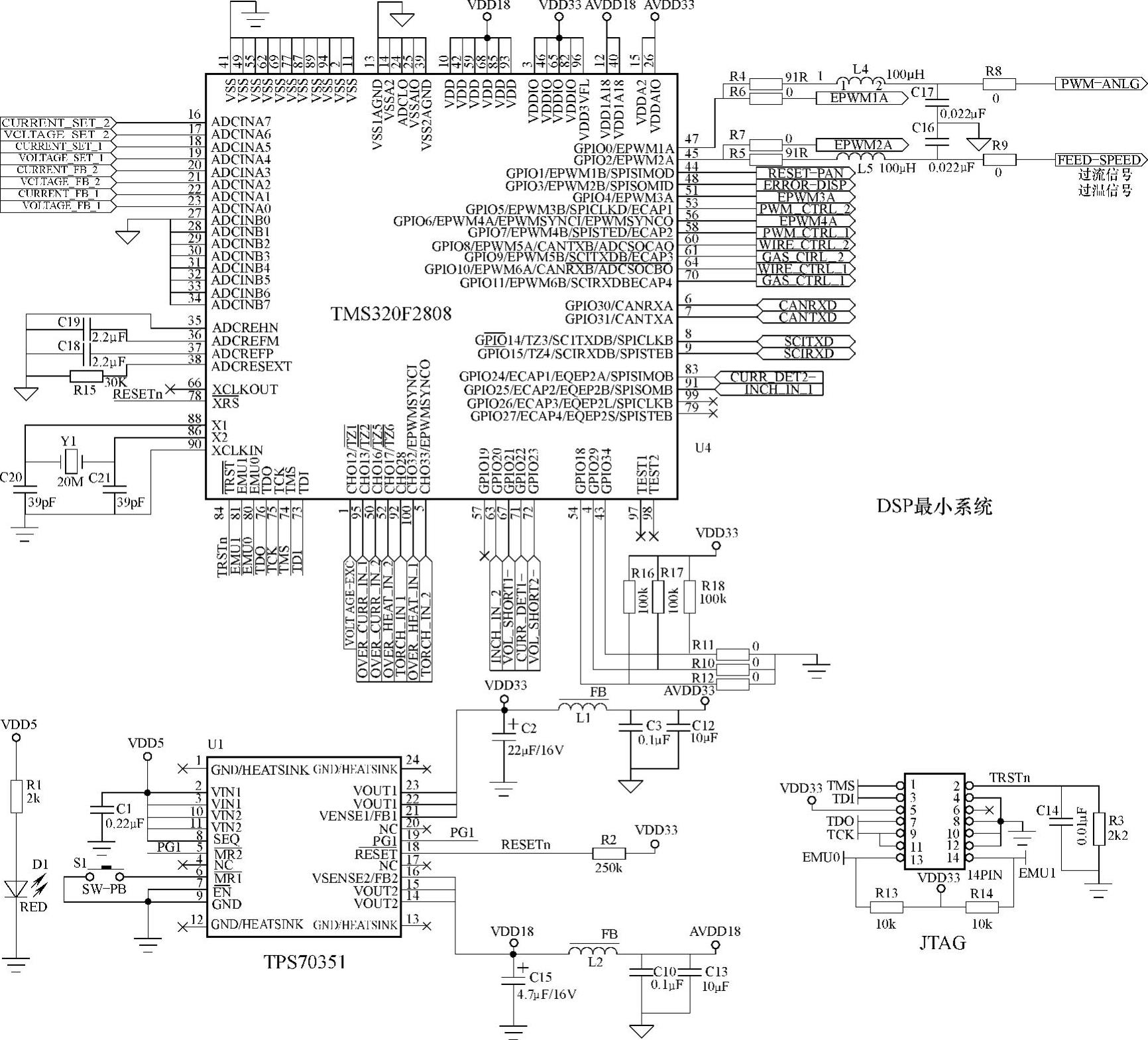

DSP最小系统电路即DSP能正常工作所必需的最小电路,主控芯片TMS320F2808的最小系统包括电源与复位电路、时钟振荡电路以及JTAG调试电路,DSP最小系统控制电路原理图如图5-1-4所示。

在DSP引脚分配中,除去VDD、AVDD和信号地、电源地之外,还定义了8个PWM端口,8路A/D输入端口、13个GPIO(含外部中断触发器)、1个SCI串行口、1个SPI接口、1个CAN总线端口、1个JTAG接口等。

2.电源与复位电路

DSP的供电是复杂的,既需要数字电源也需要模拟电源;对上电次序也有严格要求,要遵循CPU内核先于I/O上电,且后于I/O掉电。TMS320F2808上有5类电源引脚:CPU内核电源引脚、I/O电源引脚、PLL电路电源引脚、Flash编程电源引脚、模拟电路电源引脚。因此电源的合理设计对DSP的安全稳定运行具有十分重要的意义。

数字电源和模拟电源分开独立供电主要有以下两种方式:

1)由数字电源产生模拟电源,只要根据电流大小选择合适的电感或磁珠即可,操作简单,大多数场合已可以满足要求。

2)数字和模拟部分独立供电,数字电源和模拟电源之间没有任何联系,完全单独供电。

图5-1-4 DSP最小系统控制电路原理图

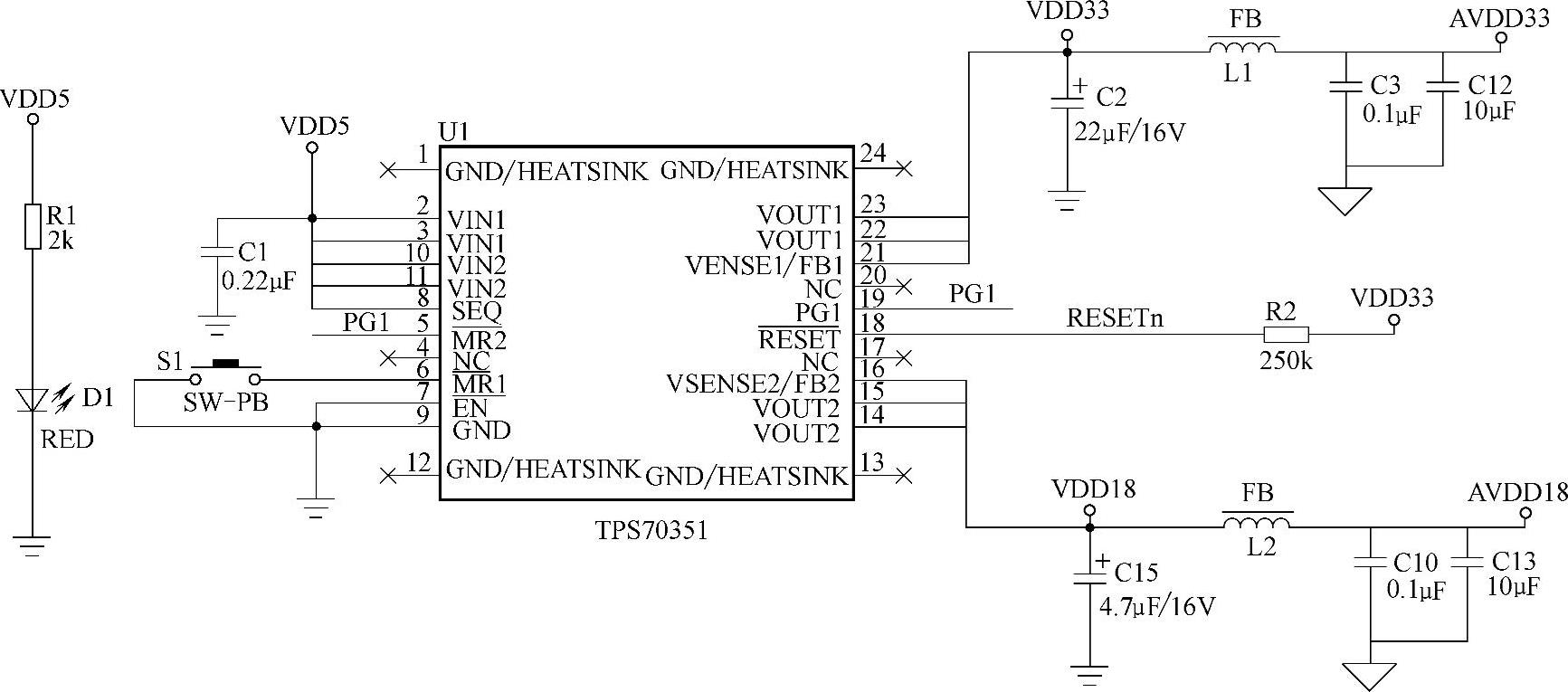

以第一种供电方式为例,电源芯片采用的是TI公司专用的双电源器件芯片TPS70351实现2808的所有供电,即由数字电源产生模拟电源。TPS70351还可以实现上电复位,是一款双路LDO、内置上电次序控制、上电复位、500mA/3.3V和250mA/1.8V的电源,完全满足TMS320F2808的供电要求,调试过程中发现具有良好的供电效果。TPS70351电源芯片外围及复位电路原理图如图5-1-5所示。

图5-1-5 TPS70351电源芯片外围及复位电路原理图

3.锁相环时钟电路

由于主控芯片TMS320F2808最高时钟频率为100MHz,可用倍频的方法来获得所需时钟频率。锁相环是一种反馈控制电路,简称锁相环(PLL:Phase-Locked Loops)。锁相环的特点是:利用外部输入的参考信号控制环路内部振荡信号的频率和相位,可以实现输出信号频率对输入信号频率的自动跟踪,因此锁相环通常用于闭环跟踪电路。TMS320F2808内部具有PLL锁相环电路,用于对输入的时钟信号进行分频或倍频。使用20MHz的晶振,通过设置2808的PLLCR寄存器,就可以在程序里改变PLL的倍频数值,设定倍频系数为5,即可获得100MHz的CPU时钟信号。

4.JTAG调试接口电路

DSP调试中需要用到JTAG(Joint Text Action Group:联合测试行动小组)接口来编写程序。JTAG也是调试DSP程序的重要接口。JTAG是1985年制定的检测PCB和IC芯片的一个标准,1990年被修改后成为IEEE的标准,即IEEE1149.1—1990,对JTAG接口芯片的硬件电路具有边界扫描和故障检测的作用。JTAG接口调试电路如图5-1-6所示,TCK为测试时钟输入;TDI为测试数据输入;TDO为测试数据输出;TMS为测试模式选择,用来设置JTAG接口处于某种特定的测试模式;TRST为测试复位输入引脚,低电平有效;GND为地。

图5-1-6 JTAG接口调试电路

5.采样反馈电路

图5-1-7所示为采样电压反馈电路,在电源的输出端对电压进行直接采样,经低通滤波滤除高频信号,通过合适的放大电路以及光耦隔离后,将采样的电压范围转换至0~3V之间,输入DSP的A/D口。

图5-1-8所示为采样电流反馈电路。在信号检测器件方面,采用HALL传感器是比较理想的选择,采用LEM公司的BLF100—S7电流霍尔传感器作为电流采样器件(实际电流为500A时,反馈电压为5V),选择适当的元器件,当焊接电流变化范围为0~500A时,采样电压范围在0~3V之间,最大采样电压为3V,滤波后输入DSP的A/D口。

图5-1-7 采样电压反馈电路

图5-1-8 采样电流反馈电路

6.送丝电路信号处理

送丝电路信号处理分为两部分,一部分为焊枪开关与点动开关信号电路,另一部分为给定电流与给定电压调制电路。焊枪开关与点动开关信号电路如图5-1-9所示,主要由窗口比较器组成,焊枪开关信号和点动送丝信号可以通过此电路很好地实现其功能。当焊枪开关与点动开关均无操作时,A点的电位大于10V,B点和C点均为低电平;当按动点动送丝按钮时,A点电位介于5V与10V之间,B点为高电平,C点为高电平;当按动焊枪开关,A点电位低于5V,B点为高电平,C点为低电平。

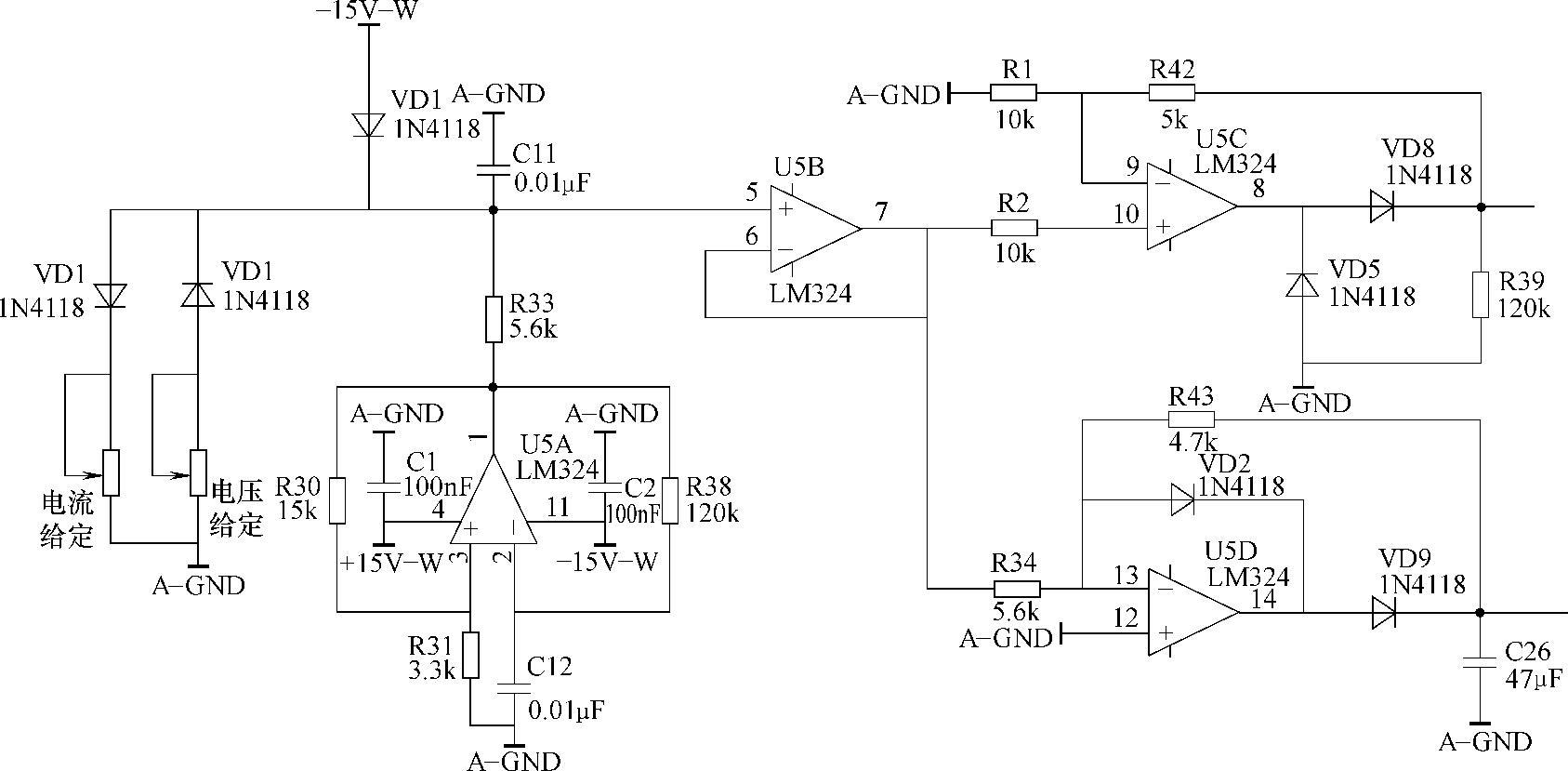

图5-1-10所示为焊接电流和焊接电压的信号调制解调电路。该电路由运放产生载波,当调节电压给定时,载波负半波发生变化,当调节电流给定时,载波的正半波发生相应的变化,再经过信号分离电路1和分离电路2,解调为两个信号,送入DSP。

图5-1-9 焊枪开关与点动开关信号电路图

7.硬件保护电路设计

GMAW电源一般都设计有过热、过流、欠压、过压及合闸保护,保证逆变电源安全工作。因为逆变焊接电源工作时产生大量热量会对主电路、控制电路及元件造成损害,还有大电流、高电压、较高的开关频率,而且焊接现场环境比较恶劣,这些都会对焊接电源造成损害。因此,硬件保护电路对主电路、控制电路进行保护,以防止过热、过流、过压、欠压等现象对电路造成损害。

图5-1-10 焊接电流和焊接电压的信号调制解调电路

在合闸保护方面,使用了三相380V交流接触器作为主电进入的开关,另外采取了两个措施,一是采取延时,保证主电路先导通,控制电路后导通,这样可以在通电瞬间,防止由于辅助电源初建、控制波形有误等原因导致误触发而损坏功率器件;另一个措施就是在初级直流母线侧采用LC滤波,串联一个大的滤波电感,一方面限制电流的增长速度,另一方面改善初级电流波形,减少高次谐波,提高功率因数。

8.网压异常保护电路

在焊接过程中,电网电压的异常波动会影响焊接电源的工作性能,波动太大时还会对焊接电源造成严重的损害,必须对电网电压过压及欠压状态采取保护措施。如图5-1-11所示为网压异常保护电路。

三相交流电经变压器降压、整流成直流信号VFB,所以VFB与电网电压成正比。当电网电压正常时,两个比较器均输出高电平,光耦导通,欠压、过压信号为低电平;当电网电压异常时,即

图5-1-11 网压异常保护电路

VFB高于参考电压或者低于参考电压时,比较器输出低电平,两个比较器比较结果做“与”运算,结果为低电平,光耦不导通,欠压、过压信号为高电平,DSP关闭PWM输出,并进行故障处理。可通过调节电阻大小,改变电网欠压、过压的阈值电压,即可起到网压异常的保护作用。

9.CAN总线通信接口

CAN总线是目前使用最广的现场总线,用于电磁干扰较为严重的工业控制领域进行数据通信。图5-1-12所示为采用TMS320F2808的CAN总线外设所设计的CAN总线接口电路。CAN总线通信需将DSP的TTL电平转换为总线的差分电平,需要采用SN65HVD230作为电平转换装置。

图5-1-12 CAN总线接口电路

10.串口通信

串行通信因为传输距离远、接口设计简单、价格低廉等原因,在工业上获得了广泛的应用。目前广泛使用的串行通信接口标准有RS-232C及RS-422和RS-485。

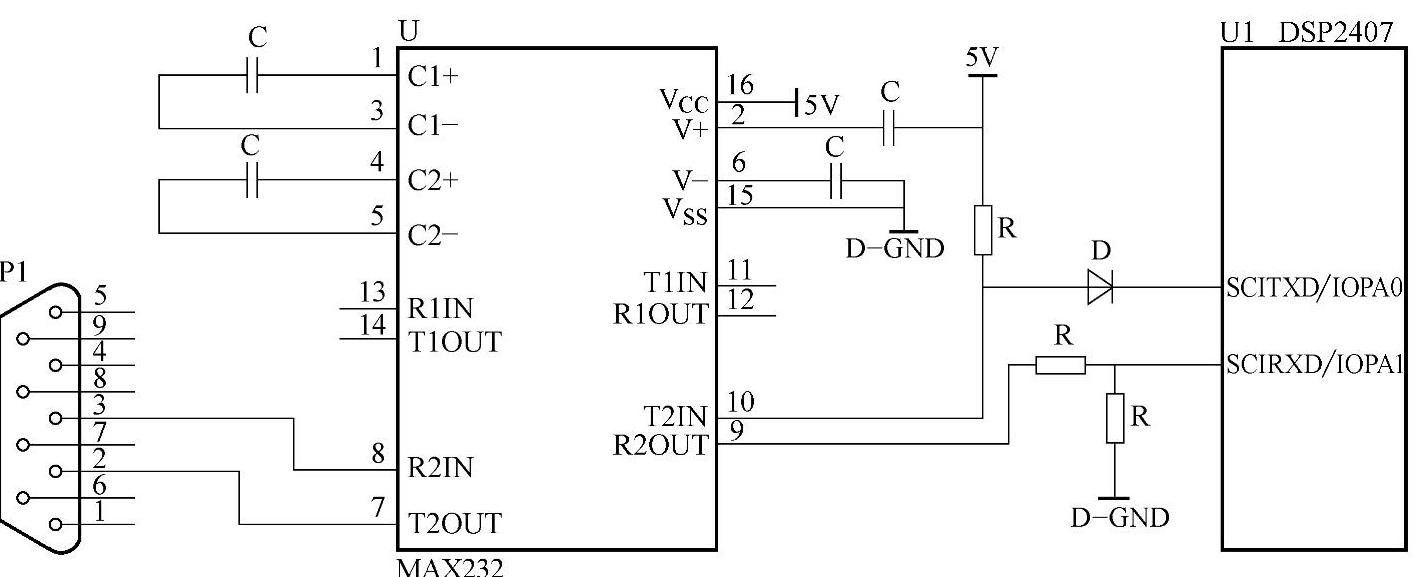

可选择RS-232总线来实现ARM和DSP之间的数据交互。在具体应用上选择MAX 232芯片。RS-232C既是协议标准又是电气标准,它描述了在终端和通信设备之间信息交换的方式和功能,是目前PC机与通信工业中应用最广泛的一种串行接口。RS-232被定义为一种在低速率串行通信中增加通信距离的单端标准。它采取不平衡传输方式,即所谓单端通信。DSP与MAX 232的接口电路如图5-1-13所示。

图5-1-13 DSP与MAX 232的接口电路

有关焊接方法与过程控制基础的文章

1)手工碳弧气刨时,灵活性很大,可操作性较好,可进行全位置操作;在狭窄工位或可达性差的部位,碳弧气刨仍可使用。用自动碳弧气刨时,具有较高的精度,可减轻劳动强度。4)碳弧气刨也有明显的缺点,如产生烟雾、粉尘污染和弧光辐射,此外,操作不当容易引起槽道增碳。......

2023-06-26

DSP微处理器是为了满足数字信号处理及实时控制而制造的一类微处理器,具有特殊的芯片架构与指令集,有如下特点:1)多总线结构。DSP设置了专用的硬件乘法器,一次或多次乘法累加运算可以在一个指令周期内完成。同时处于激活状态的指令数与DSP芯片流水线的深度有关。DSP芯片采用上述哈佛结构、流水线操作,并设计了专用的硬件乘法器和特殊DSP指令,使得DSP芯片的指令周期能够达到数十纳秒至几纳秒。......

2023-06-24

要表示很多的数字信号,即很多的低电平和高电平组合的信号就是脉冲信号。因而数字信号是由脉冲信号来表现的,处理数字信号的电路就是处理脉冲信号的电路。图6-36 数字信号的种类2.数字信号的相关电路及应用数字信号是用“0”和“1”表示的二进制信号,在电路中数字信号大都是用脉冲信号的波形来表示的,因而其相关电路也都是与脉冲电路相关的。......

2023-06-26

数字信号通过缓冲器这样的逻辑电路,就转换成能够正确传达信息的数字信号,经常被用于数字信号和数字信号的接口电路有缓冲电路、功率放大器电路、脉宽变换电路等。图5-9将数字信号转换为数字信号图5-10扇出状态扇出数由源电流的值决定。输出和输入信号的频率比一般为整数分之一。当然,输入脉冲是由逻辑值“1”和逻辑值“0”构成的数字信号。......

2023-06-25

具有分散控制、信息集中管理特点的分布式计算机控制系统称为集散控制系统。集散型控制系统的结构通常分三级:第一级为直接过程控制级,第二级为集中操作监视级,第三级为综合信息管理级。典型DCS系统结构图如图5-1-18所示。......

2023-06-26

目前在单片机市场上,8位单片机和32位的ARM嵌入式微处理器占据的市场份额达70%以上。在单片机市场中,代表性的产品有MCS-51系列产品,其中ATMEL公司的AT89C51/C52两个系列8位单片机在焊接领域应用较为广泛。1994年ATMEL公司以其E2PROM和Intel公司的80C31单片机核心技术进行交换,从而取得80C31核的使用权。......

2023-06-26

高压静电场处理是给水体施加恒定的高压静电场,多用于水温较高、压力较大的低硬度的水处理系统。高压静电场水处理器腔内的静电场由离子棒与金属水管之间形成。高压静电场水处理器腔内可以看作一个共轴柱面电容器,根据电磁学基本理论,利用电位函数的拉普拉斯方程,采用柱面坐标系,计算PTFE和循环冷却水两种介质电场强度分布的表达式。......

2023-06-30

本书选择目前在控制领域得到广泛应用的TMS320F2833x系列DSP,对其从硬件、软件和开发应用方面进行详细介绍。本书可分为概述、基础、应用及扩展四部分,全书的内容结构如图1-1所示。本书的主要实践要点有:●了解F2833x系列DSP的结构、特点及资源,熟悉CCS软件开发环境使用方法。......

2023-06-24

相关推荐