如果将单片机的一个I/O口连接于K点,通过检测K点电压的高低,就可以确认是否有按键按下,这就是键盘检测的基本原理。基于中断方式工作的独立键盘的电路原理如图6-8所示。矩阵键盘能有效地节省I/O口,简化电路,非常适用于按键数量较多的应用。......

2023-11-17

单片机具有3个基本功能,即数值计算、数值分析和实时控制功能。采用单片机控制后,通过不同的控制算法可以获得弧焊电源的各种外特性;通过编程可实现任意复杂工艺的顺序控制;可以采用各种控制算法实现焊接参数的最优控制和匹配;利用现场通信技术可进行双机协同控制,实现双丝高速焊接;通过以太网IP接口技术可以实现焊接电源设备的远程管理、维护和升级。

1.单片机的选型

自从1975年世界上第一台单片机诞生以来,已经发展了四代。按数据总线的位数来分,将单片机分为4位、8位、16位和32位机。20世纪70年代后期,开始出现第一代4位单片机,它们是采用NMOS制造的,如INTEL公司的MCS-48系列。20世纪80年代初期,第二代8位单片机,采用CMOS工艺制造,并逐渐被高速、低功耗的HMOS工艺代替,如MCS-51,目前仍是市场的主流产品之一。第三代单片机出现了新特点:由可扩展总线型向纯单片型发展;多个CPU集成到一个MCU中;从并行总线发展出各种串行总线;工作电压降到3.3V,功耗更低、可靠性更高。FLASH的使用,标志着MCU技术进入了第四代。目前在单片机市场上,8位单片机和32位的ARM嵌入式微处理器占据的市场份额达70%以上。

总体上看,美国著名公司的单片机技术仍处在领先的地位,特别是在高端产品方面,高性能的单片机新产品不断推出。而日本在单片机制造业方面也有相当的优势,也在积极争夺家电产品的大客户。韩国及我国台湾地区的一些公司在引进消化美国技术的基础上,以低价位的兼容产品占领市场。美国的8位单片机有68HC05和升级产品68HC08,16位机68HC16,32位单片机683XX系列;由于Intel公司在嵌入式应用方面将重点放在186、386、奔腾等与PC类兼容的高档芯片的开发上,8051类单片机主要由Philips、三星、华邦等公司接产;Scenix单片机在I/O模块的处理上引入了虚拟I/O的新概念;Zilog面向低端应用的低价位Z8单片机;ATMEL公司的AVR单片机;STC的8051兼容的STC89单片机;日本NEC单片机8位78K系列单片机,NEC着重于服务大客户;东芝的特点是从4位机到64位机门类齐全。

在焊接过程控制中最常采用8位单片机,一是其价格低廉,二是其性能可满足大多数焊接方法的控制需求。在单片机市场中,代表性的产品有MCS-51系列产品,其中ATMEL公司的AT89C51/C52两个系列8位单片机在焊接领域应用较为广泛。1994年ATMEL公司以其E2PROM和Intel公司的80C31单片机核心技术进行交换,从而取得80C31核的使用权。AMTEL公司把自己先进的Flash技术和80C31核相结合,从而生产出了Flash单片机。

MCS-51单片机具有以下特点:集成了对事件控制专门优化过的8位CPU,可方便地用于需要事件控制的场合;均具有布尔处理能力,使工业现场经常需要的位运算和操作变得非常简单;片上集成有多种外设,例如定时/计数器、串行口、可编程计数器阵列(PCA)等,为低成本、低芯片连线数设计提供了可能。MCS-51有经典系列和扩展系列两大类,经典系列的主频为12MHz和16MHz;扩展系列在代码和引脚上和经典系列完全兼容,主频为24MHz和32MHz。在MCS-51系列的基础上又发展了8XC51RA/RB/RC,与经典MCS-51相比,具有以下特点:片内又增加256B的RAM,使片内RAM达到512B;增加了硬件看门狗定时器,使硬件设计更加可靠、更符合规范。

PIC单片机具有RISC的哈佛总线结构。数据线和指令线是完全分开的,程序和数据的存储可以采用不同的宽度,实现单字节指令,可以对程序和数据同时进行访问,其指令包含更多的处理信息,执行效率更高,速度也更快。与传统的采用CISC结构的8位单片机相比,可以达到2∶1的代码压缩,速度提高4倍。该芯片采用二级流水线结构,实现了单周期指令,大大提高了程序的执行能力。同时,该芯片还有保密性好、带看门狗定时器用来提高程序运行的可靠性、带有睡眠和低功耗模式的特点。

2.单片机控制实现的功能

焊接过程采用单片机控制后,通过软件编程,大大丰富了控制系统的功能,增加了控制系统的灵活性和适应性,其主要功能如下:

(1)外特性控制 通过不同的算法可获得恒流特性、恒压特性、不同的斜率外特性、组合的外特性和输出线能量的任意控制,以满足各种弧焊方法和应用场合的需要。

(2)动特性控制 通过软件编程可以实现PI或PID调节器,在反馈量中加入电流变化率(di/dt),可以控制电流的上升速度,使其符合焊接工艺的动态性能特征,使熔滴过渡稳定和减少飞溅。控制电流的变化率就相当于在电路回路里串联了一个可变的电抗器,也称为电子电抗器。软件编程更加灵活,不仅能改善系统的动态性能,还能减小弧焊电源体积和重量。

(3)预置焊接参数 可以将焊丝材料与直径、工件材质与板厚、保护气体成分等预置在单片机系统的ROM存储器中。焊接时,操作人员可通过面板选择具体的焊接参数,单片机系统根据记忆再现,并在焊接过程中监控这些焊接参数。

(4)实现“一元化”调节功能 针对某一焊接方法,在不同焊接规范下进行大量的焊接工艺试验,找出焊接参数之间的最佳匹配。在焊接时,仅用单旋钮选择焊接电流(送丝速度),其他焊接参数与之配合实现一元化调节,而不必逐个调节焊接参数。

(5)对焊接电流波形的控制 通过软件编程实现PID、模糊逻辑等控制算法,在焊接过程实时采集电流波形,可以实现CO2焊的STT波形控制,脉冲MIG焊的脉冲参数控制等。

(6)对焊接工艺程序的控制和焊接故障报警 如对先通气后通电、引弧、电流的递增和衰减等工艺程序进行控制,以及对焊接过程中可能产生的粘丝、熄弧、过流、过压、过热、触嘴等故障进行诊断和报警。

3.单片机控制的特点

焊接过程采用单片机控制后,性能更好,功能更全,与传统焊接过程控制相比,具有以下特点:

(1)便于采用各种先进的控制算法 采用软件编程,不仅可以实现常规PID控制算法,而且可以实现自调整参数PID、自适应控制等更加先进、更加智能化的控制算法,从而提高弧焊电源的控制精度和抗干扰的能力,智能化水平更高。

(2)控制更加灵活、系统升级方便 采用单片机控制后,弧焊电源的许多控制功能可以通过软件编程实现,便于升级,只要修改软件,不必改硬件,大大缩短了设计开发周期,节约研发成本。

(3)控制电路的元器件数量明显减少 随着单片机的集成度的不断提高,以前需要专用IC和分立元件实现的功能,可以在一块单片机内实现,有的甚至配有多通道PWM、CAN总线控制器,这样,只要很少的外围电路就能实现所需的各种控制功能。

(4)控制系统的可靠性高且易于实现标准化 采用单片机后,许多模拟信号的处理被数字信号处理所代替,使控制系统的可靠性得到大大提高。对于某一系列的产品,可以采用同一套硬件控制电路板,而软件可以采用模块化设计,提高生产效率。在产品开发时,根据不同的焊接方法,修改有关参数,并将所需要的软件模块组合起来即可实现相应的焊接工艺。软硬件均可方便地实现标准化。

(5)存储能力强且便于实现一机多用 多数单片机中集成了多种大容量的存储器,如RAM、ROM、EEPROM、FLASH等。在控制系统中就可以存放不同的焊接工艺应用程序及控制参数,这样就可以实现一机多用。

(6)系统一致性好且便于生产制造 采用单片机实现信号的数字化处理,不会出现模拟器件中因温飘和时飘等带来的差异问题,使产品的一致性好,便于调试和生产制造。

4.单片机控制的原理

焊接过程控制主要可分为以下几个模块:焊接参数控制;信号检测电路;故障报警与处理电路;人机界面;通信电路。单片机在控制电路中处于核心地位,是控制系统的中枢大脑,它控制着几个模块按一定的规则协调有序地工作。

焊接过程单片机控制系统是由模拟量输入输出通道、数字开关量输入输出通道、键盘输入和数字显示输出通道、通信接口等组成,各部分的功能如下:

1)模拟量输入通道:电弧电压、焊接电流、焊接速度等模拟量的实值检测。

2)模拟量输出通道:电弧电压、焊接电流、送丝速度、焊接速度及备用通道。

3)开关量输入通道:用于检测过流、过压、过热、缺相和风机停转等各种故障信号。

4)开关量输出通道:用于启动、应答、送气、送电、引弧、送丝及停止、故障报警等程序控制。

5)通信接口:与机器人、专机或PC微机进行通信的串行接口,有SPI、I2C以及高速CAN总线通信。

6)人机接口:键盘显示、参数给定等。

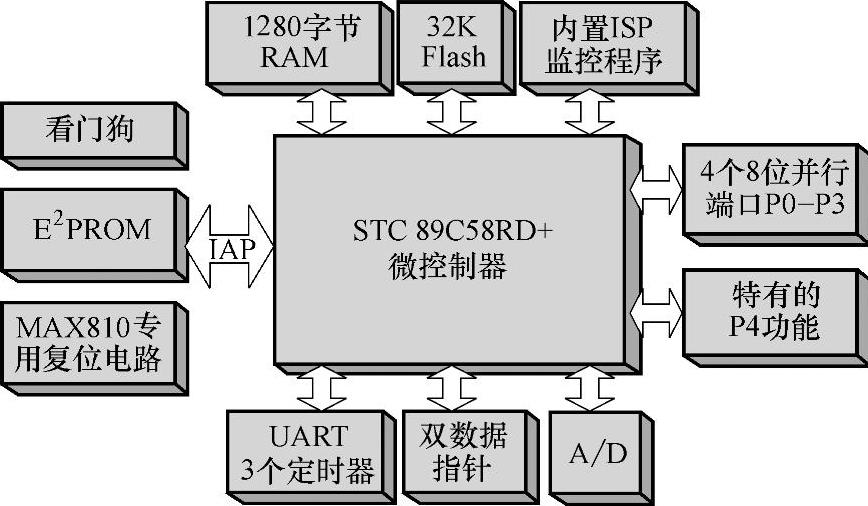

如图5-1-1所示为采用STC公司89C58RD+作为主控芯片进行焊接过程控制的系统结构图。这款单片机是STC推出的新一代超强抗干扰、高速、低功耗产品,具有以下特点:指令代码完全兼容传统8051单片机,工作频率可达50MHz以上。配置包括36个I/O口,32K的Flash程序存储空间,16K+的E2PROM,片上集成1280字节的RAM,ISP功能,UART,8路A/D通道,看门狗,内部集成MAX810专用复位电路等。

图5-1-1 STC 89C58RD+结构图

MCU及外围电路包括供电设计、AD芯片、DA芯片、UART串口设计,以及气阀开关、送丝开关的设计。单片机控制过程如下:由键盘直接输入焊接参数,或借助于多圈电位器从基准电源产生电压信号,并经过A/D转换输入焊接过程的焊接参数,然后通过键盘或控制开关发出焊接指令。这时,单片机接上弧焊逆变器、送丝机、保护气体等设备的有关控制通道,并发出提前送气指令,然后是引弧指令,引弧成功后,单片机自动把电流从小递增到预定值。若是TIG焊,焊接电流通过电流反馈实现恒流特性控制。若是熔化极气体保护焊,微机控制系统通过对电弧电压、焊接电流信号的采集比较,使焊接速度和电弧电压调节到预定值。待工件预热(工件厚度和电弧电压较大时才需预热)到一定时间后,单片机发出启动行走机构指令,并输出一定数值的焊接速度信号,开始正常焊接。在焊接过程中,单片机实时数字显示焊接电流及电弧电压值(包括空载电压),自动进行焊接过程中的焊接参数变换。收弧时,单片机发出收弧指令,进行收弧处理(包括电流衰减、滞后送气等)。收弧完毕,单片机进入焊接结束状态,并关闭所有通道。若在焊接过程中或焊接结束后检测到故障信号,则以中断方式供单片机进行处理,中断一切工作,发出报警信息,并显示故障原因,以便操作者查找并排除故障,待故障排除后方可以再次进行焊接。

5.单片机控制系统的实现

在单片机控制的弧焊电源中要执行多重控制任务,如时序控制、波形控制、通信、键盘显示、故障报警等,运算量较大,对实时性要求很高,因此对单片机控制系统有以下要求:

1)单片机系统有较高的运算速度,由于系统运行的是实时多任务软件,要对焊接电流、电弧电压进行控制,需要实时采集电弧电压、电流信号,并对数据进行计算处理,发出相应的控制量。因此要综合考虑微处理器的指令处理速度、主频、A/D、D/A、片上存储器速度的适当匹配。

2)对于熔化极气体保护焊,送丝系统除保证其快速的动态响应性能以及送丝平稳等要求外,还要使其速度可调范围宽、结构简单可靠。

3)弧焊电源本身是一个强干扰源,加之焊接环境条件差,外界干扰源多,必须采取合理的抗干扰措施,才能保证控制系统的正常工作。

4)在设计单片机控制系统时,要综合考虑控制器的成本、性能价格比、体积等因素。

为了提高系统的可靠性,系统采用功能模块化设计、模块功能单一化等措施。弧焊电源单片机控制系统的硬件设计包括以下方面:

1)单片机控制系统输入输出模拟量和开关量及其通道数量的确定。

2)单片机控制系统的硬件结构。

3)弧焊电源与微机的接口。

单片机系统控制的对象是弧焊电源及设备,为了确保安全可靠工作,实现高质量焊接,需要对输入输出模拟量和开关量及其通道数进行合理设计。

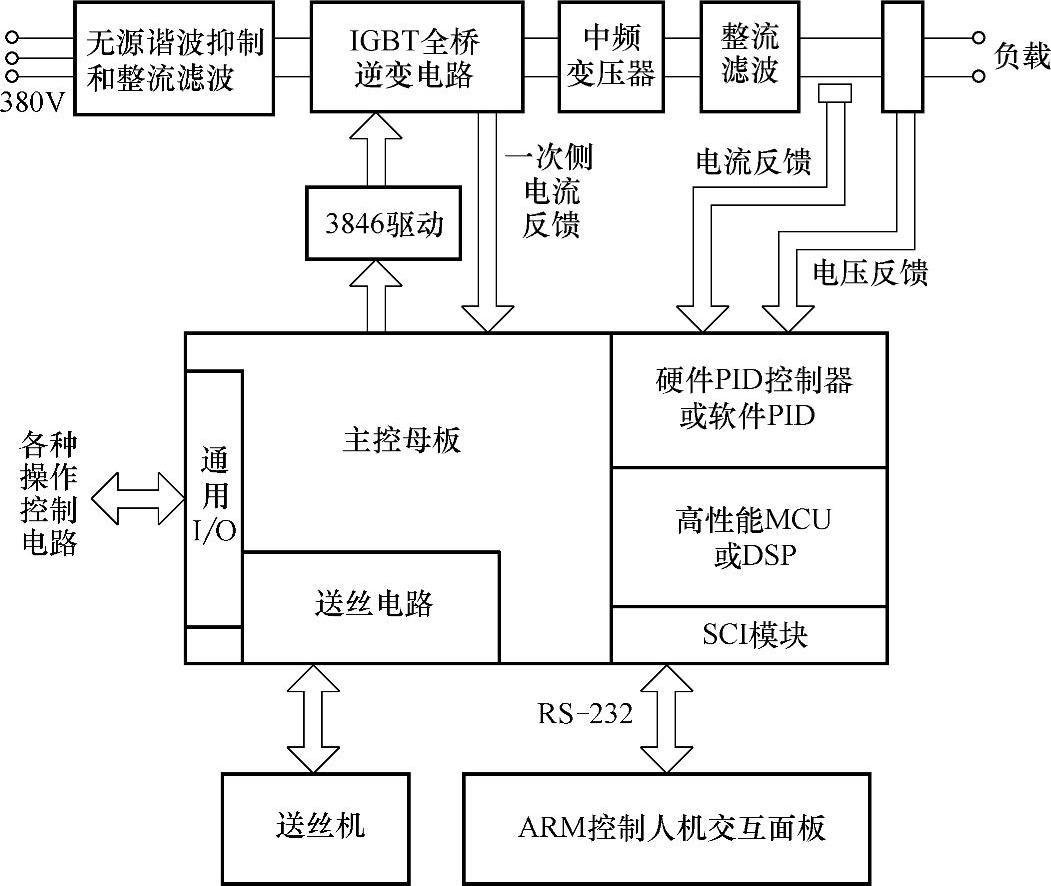

单片机控制的多功能数字化焊机主要由主电路、驱动电路和控制电路组成。主电路的主要功能是将电网的三相交流380 V整流后进行中频桥式逆变,再经二次整流后输出,输出电流可高达500A。驱动电路主要功能是驱动逆变回路中的绝缘栅型大功率晶体管(IGBT),同时具有过热、过流等情况时封锁脉冲的保护功能。控制系统为焊机的核心部分之一,实现焊机工作的工艺时序和控制功能,如起弧、焊接、收弧、热起弧和短路控制等。

图5-1-2为单片机控制的弧焊电源硬件系统结构框图,包括由整流滤波电路、IGBT全桥构成的逆变主电路、控制电路、送丝驱动、人机交互系统等部分。

图5-1-2 单片机控制的弧焊电源硬件系统结构框图

有关焊接方法与过程控制基础的文章

如果将单片机的一个I/O口连接于K点,通过检测K点电压的高低,就可以确认是否有按键按下,这就是键盘检测的基本原理。基于中断方式工作的独立键盘的电路原理如图6-8所示。矩阵键盘能有效地节省I/O口,简化电路,非常适用于按键数量较多的应用。......

2023-11-17

数控铣床是出现和使用最早的数控机床,在制造业中具有举足轻重的地位。数控铣床在汽车、航空航天、军工、模具等行业得到了广泛的应用。立式数控铣床有立式床身型和立式升降台型两种。3)龙门数控铣床。1)经济型数控铣床。这种数控铣床成本较低,功能简单,加工精度不高,适用于一般复杂零件的加工。2)全功能数控铣床。......

2023-06-26

Arduino控制器是由DFRobot出品的Arduino click,如图4-15所示。它继承了Arduino328控制器所有的特性而且集成了电机驱动、键盘、IO扩展板、无线数据串行通信等接口。它不仅可以兼容几乎所有Arduino系列的传感器和扩展板,而且可以直接驱动12个舵机。图4-15Arduino控制板AVR内核具有丰富的指令集和32个通用工作寄存器。ATmega48、ATmega88与ATmega168这三个型号只是在存储器大小、boot loader支持及中断向量长度上存在差别。芯片具有独立的BootLoader区,SPM指令只能在这个Flash区里得到执行。......

2023-06-26

使用查询标志位的方法通过串行口发送C语言的经典语句“hello World!”,在PC上运行串口调试助手软件接收此消息并在屏幕上显示出来。单击“打开串口”按钮,这时会发现在串口调试助手的接收区有“hello World!”图9-29 串口调试助手向单片机发送数字单片机接收到来自PC发送的信息后,用LED灯显示该数字的状态,系统板的具体状态如图9-30所示。......

2023-11-17

随着单片机系统越来越广泛地应用于消费类电子、医疗、工业自动化、智能化仪器仪表、航空航天等领域,单片机系统面临着电磁干扰日益严重的威胁。电磁兼容性包含系统的发射和敏感度两方面的问题。如果一个单片机系统符合下面三个条件,则该系统是电磁兼容的:对其他系统不产生干扰。在前面的学习中,电源和复位电路部分是容易引起电磁干扰的地方,实际工程中解决电磁干扰的主要方法是在主电路上并接电容,使其干扰量减至最小。......

2023-11-17

切割的实质是被切割的材料在氧气中燃烧的过程,并且与借助切割氧的流动而排除熔渣的物理过程相结合。目前最常见的气体火焰切割是氧-乙炔火焰切割和氧-丙烷切割。2)金属的燃点比熔点低,否则不能实现氧气切割而变成熔化切割。铝材虽然氧化反应热很高,但是其氧化物的熔点远高于铝的熔点,并且材料燃点与熔点接近,也属于不可气割的金属。表8-2 常见金属及其氧化物的熔点、燃烧热及其气割性......

2023-07-02

相关推荐