胶接技术在汽车行业中主要用于金属、塑料、织物、玻璃、橡胶等本身或相互之间的结构连接、固定和密封。结构型胶主要用于将结构单元用牢固地固定在一起,并传递结构应力,且在设计使用范围内保持其结构完整性和环境耐久性。近年来,以胶接替代点焊或部分替代点焊进行组装车身技术的发展,使胶粘剂在车身装配中又有了新的应用。......

2023-06-26

胶接结构可以实现大面积连接而减少(或取消)紧固件,具有比强度和比刚度高、结构重量轻、寿命长等一系列优点,已被广泛用于飞机结构,特别是次承力结构上。国外从20世纪40年代起开始飞机上应用金属胶接结构,至今胶接结构已成为飞机机体的重要结构形式,胶接技术已成为航空三大连接技术之一,并在其可靠性及耐久性方面取得了重要突破。

当前,几乎所有先进飞机的活动舵面(包括副翼、襟翼、方向舵、升降舵等)都采用了胶接蜂窝结构;运输机、客机、轰炸机等除广泛采用蜂窝胶接结构外,还大量采用了钣金壁板胶接结构和胶接—铆接、胶接—点焊、胶接—螺栓复合连接结构。机身上最大量的是机身蒙皮与钛合金止裂带的胶接,舱内地板的蒙皮蜂窝夹层结构胶接,出入门和飞机舱隔板的胶接,调整片、襟翼、扰流板、尾翼和机翼的前缘板等部件的胶接,发动机支柱和发动机的护罩消音板的胶接等。

荷兰的FOKER公司生产的Foker-35运输机,其机身两侧的侧壁板采用了整体胶接结构。结构是由蒙皮、梁和环向肋整体胶接而成,长度达十余米。整个结构没有使用一颗铆钉或螺钉,减轻了结构重量,提高了疲劳寿命,提高装配效率。

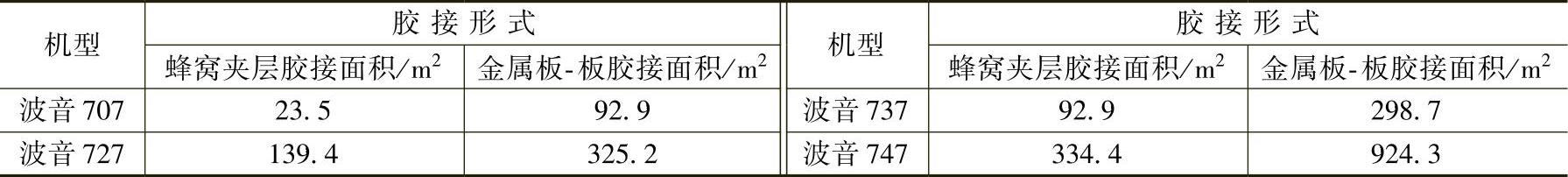

在波音系列飞机中,从波音707到最新的波音787的制造中,都有上百平方米直到上千平方米的胶接面积,其中波音747飞机的用胶量达到1t,表4-6-12列出了从波音707到波音747的用胶情况。

表4-6-12 波音系列飞机结构胶接面积

以波音737—300为例,全机金属胶接为56项,共217件,其中:

(1)金属板—板胶接151件 胶接部位为机身蒙皮、垂直安定面、襟翼、梁、肋、腹板等。胶接形式为主要为层板胶接,其中,机身蒙皮采取的是双层板胶接,最大零件长为4623mm,组合直径为1880mm;垂直安定面前缘蒙皮胶接件尺寸达5970mm×700mm。由于采用了耐久的铝合金磷酸阳极化处理胶接表面,提高了铝合金蒙皮的耐疲劳性能和抗裂纹能力,增加了构件的破损-安全性能。

(2)胶接金属蜂窝夹层结构66件 用于外翼、翼根整流罩、襟翼、前缘缝翼、发动机舱整流罩、反推板等。发动机短舱整流罩上采用了胶接蜂窝消音结构,整流罩和反推板蜂窝结构面板采用了胶接层板结构,这都是为提高抗声振疲劳和破损-安全性能而进行的设计。

有关焊接方法与过程控制基础的文章

胶接技术在汽车行业中主要用于金属、塑料、织物、玻璃、橡胶等本身或相互之间的结构连接、固定和密封。结构型胶主要用于将结构单元用牢固地固定在一起,并传递结构应力,且在设计使用范围内保持其结构完整性和环境耐久性。近年来,以胶接替代点焊或部分替代点焊进行组装车身技术的发展,使胶粘剂在车身装配中又有了新的应用。......

2023-06-26

在装修中建筑胶粘剂应用非常广泛。在多种多样的此类建材中建筑胶粘剂是其生产过程中的不可缺少的粘接材料。其他应用 建筑胶粘剂还可用于道路标志、水坝防漏、军事工程应急维修,以及堵漏等诸多方面。......

2023-06-26

两种性质完全不同的金属以及金属和非金属之间是很难焊接的,采用铆接或螺钉联接容易产生化学腐蚀和应力集中,而采用胶接常获得较好连接的效果。胶接接头为面面连接 应力分布均匀,应力集中较小,耐疲劳性能好。......

2023-06-26

实际的胶接件一般不允许进行破坏试验,为了检测胶接质量的好坏,须对胶接件进行无损检测。无损检测常用的方法很多,主要有声学法、光学法和热学法。其次,超声波法也是较为普遍使用的有效的胶接无损检测方法,此法又可分为超声穿透法和超声波脉冲反射法两种。2)光学法主要包括目视检测法、射线法和全息照相干涉法。......

2023-06-26

水泥是典型的________胶凝材料。A.6B.4C.5D.2三、判断题1.石膏既能在水中硬化,也能在空气中硬化,故其是气硬性胶凝材料。......

2023-10-10

胶接质量控制的要素主要有环境、设备和仪器、胶粘剂和辅助材料、工艺过程和参数、检验和人员素质等。如需零件形成连续的胶梗,涂胶应有超过胶接区域5mm的余量。在不影响胶接质量时可按有关技术文件规定中断加温,进行弥补操作。胶接过程中使用的材料可能易燃、有毒和有腐蚀性等,应采取相应措施避免对人员和环境造成损害。......

2023-06-26

利用数字孪生技术监测其飞行实体的寿命,可使飞行器的安全性和可靠性达到前所未有的水平。在美军飞机机体机构寿命预测过程中,信息要在多个物理模型之间传递,无法同步加载应力—温度—化学载荷谱,以及未考虑历史应力数据对损伤的影响,会导致计算结果比较保守,飞机重量比实际需要的重,检查也比实际需要频繁。......

2023-10-30

同步复接中各支路信号的时钟频率相等,但各支路信号的传输距离可能不同,因此,导致各支路信号到达复接设备时其相位不能保持一致。因此,每个支路在同步复接前需要进行正码速调整,调整到较高的同一码率,然后再同步复接。图3-23是PCM二次群同步复接、分接框图。码速调整和恢复。作用是保证收、发两端保持帧同步,使分接端能正确分接。因此,各低次群的时钟速率不一定相等,所以在复接时先要进行码速调整,使各低次群同步后再复接。......

2023-06-27

相关推荐