碳弧气刨的工艺参数包括电源极性、电流、碳棒直径与板厚、碳棒伸出长度、碳棒倾角、压缩空气压力、电弧长度、刨削速度等。即工件接负极,碳弧气刨枪接正极。刨削电流在碳弧气刨操作中是一个很重要的工艺参数,对刨槽的尺寸影响很大。......

2025-09-29

气割所用的可燃气体主要有乙炔、天然气、丙烷、液化石油气等。

1.氧乙炔切割

(1)乙炔性质 乙炔在纯氧中燃烧的火焰温度可达3100℃以上,是气割用燃气中温度最高的,使用最广。乙炔在常温常压下是无色无味的气体,着火点335℃;相对分子量26.038,标准状况下,密度1.16g/L,比空气轻;微溶于水,易溶于有机溶剂。乙炔燃烧的反应方程式见式(4-4-1)。

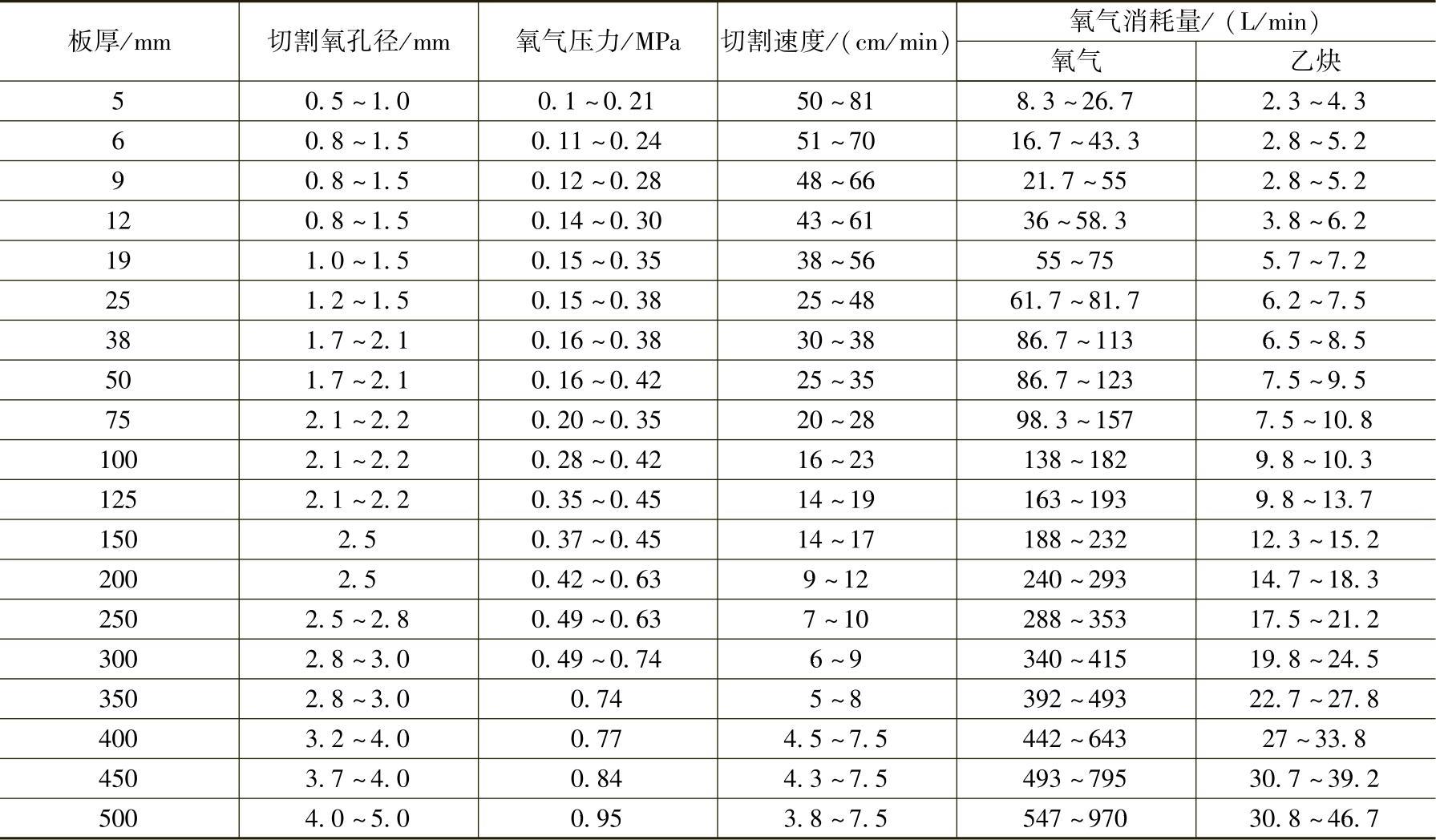

(2)气割工艺参数 气割工艺参数主要包括割炬型号和切割氧压力、切割速度、预热火焰能率、割嘴与工件间的倾斜角、割嘴离工件表面的距离等。

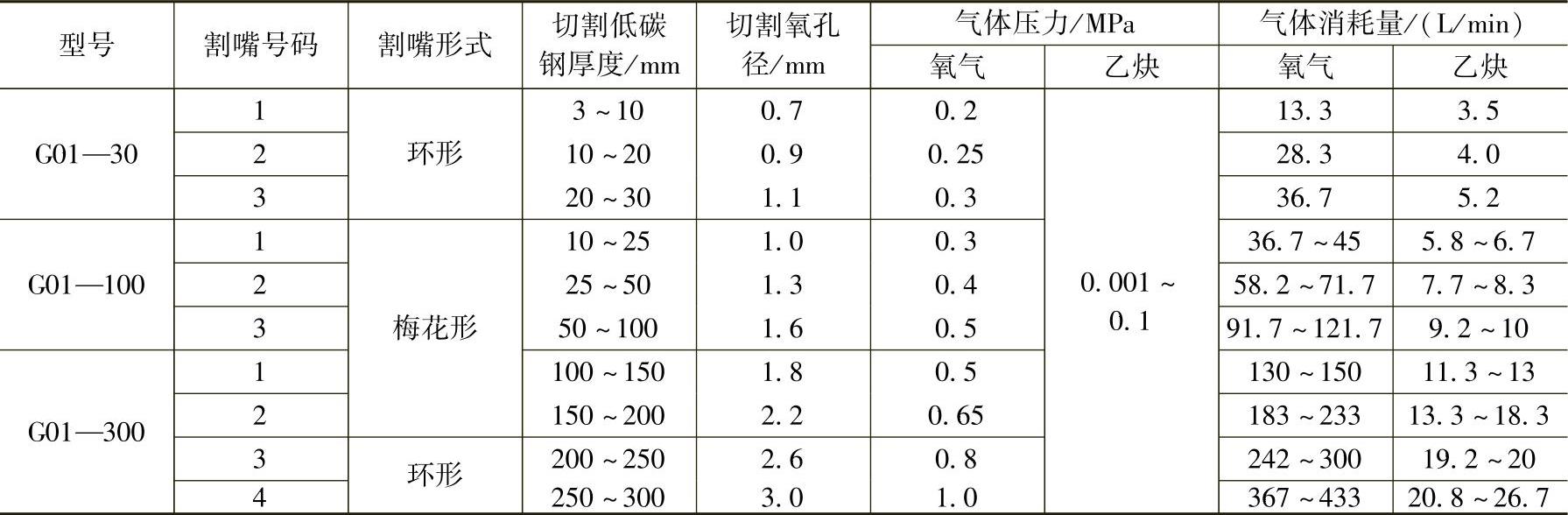

1)割炬型号和切割氧压力:工件越厚,割炬型号、割嘴号码、氧气压力均应增大,氧气压力与割件厚度、割炬型号、割嘴号码的关系见表4-4-8。

2)切割氧压力:切割氧的压力不能过低,也不能过高。若切割氧压力过高,则使切口过宽,切割速度降低,不仅浪费氧气,同时还会使切口表面粗糙,还对割件产生强烈的冷却作用。当割件较薄时,切割氧压力可适当降低,但不能过低,若氧气压力过低,会使气割过程中的氧化反应减慢,切割产生的熔渣吹不掉,在切口背面形成难以清除的熔渣粘结物,甚至不能将工件割穿。

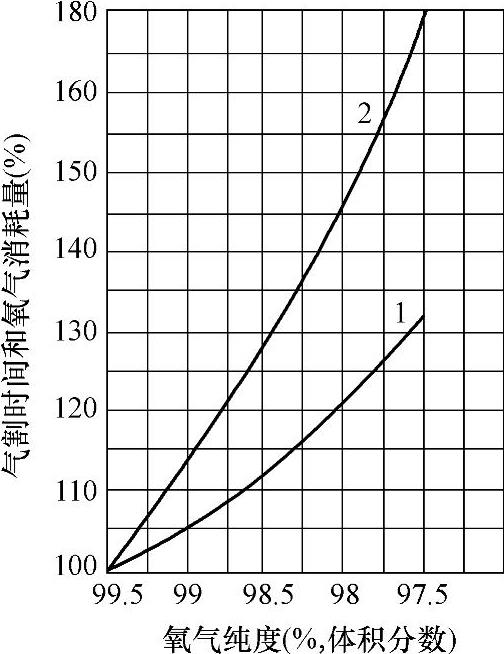

3)氧气纯度:除了切割氧压力的影响外,氧气的纯度对氧气消耗量、切口质量和切割速度也有很大影响。氧气纯度降低,会使金属氧化过程缓慢、切割速度降低,同时氧的消耗量增加。氧气纯度对气割时间和氧气消耗量的影响曲线,如图4-4-5为所示。在氧气纯度为97.5%~99.5%(体积分数)的范围内,氧气纯度每降低1%(体积分数)时,切割1m长的切口,气割时间将增加10%~15%;氧气消耗量将增加25%~35%。

氧气中的杂质如氮等在气割过程中会吸收热量,并在切口表面形成气体薄膜,阻碍金属燃烧,从而使切割速度下降和氧气消耗量增加,并使切口表面粗糙。气割用的氧气的纯度应尽可能地提高,一般要求在99.5%(体积分数)以上。若氧气的纯度降至95%(体积分数)以下,气割过程将很难进行。

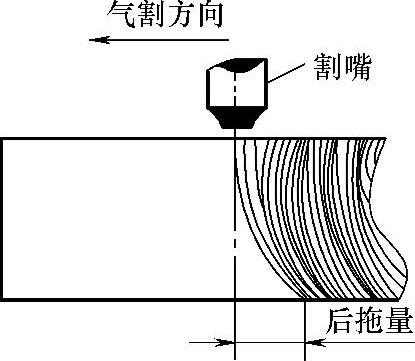

4)切割速度:一般切割速度与工件的厚度和割嘴形式有关。工件越厚,切割速度越慢,反之,切割速度应提高。合适的切割速度既可以保证切口质量,又能降低氧气的消耗量。切割速度由操作者根据切口的后拖量自行掌握。所谓后拖量,是指在氧气切割的过程中,在切割面上的切割氧气流轨迹的始点与终点在水平方向上的距离,如图4-4-6所示。

图4-4-5 氧气纯度对气割时间和氧气消耗量的影响曲线

1—对切割时间的影响 2—对氧气消耗量的影响

在气割时,后拖量总是不可避免的,尤其气割厚板时更为显著。合适的切割速度,应以使切口产生的后拖量比较小为原则。若切割速度过慢,会使切口边缘不齐,甚至产生局部熔化现象,割后清渣也较困难;若切割速度过快,会造成后拖量过大,使切口不光洁,甚至造成割不透。

5)预热火焰能率:预热火焰的作用是把金属工件加热至金属在氧气中燃烧的温度,并始终保持这一温度,同时还使钢材表面的氧化皮剥离和熔化,便于切割氧流与金属接触。气割时,预热火焰应使用中性焰或轻微氧化焰。碳化焰会使切口边缘增碳,不宜采用。预热火焰能率的大小与工件的厚度有关,工件越厚,火焰能率应越大,但在气割时应防止火焰能率过大或过小的情况发生。如在气割厚钢板时,由于切割速度较慢,为防止切口上缘熔化,应相应使火焰能率降低;若此时火焰能率过大,会使切口上缘产生连续珠状钢粒,甚至熔化成圆角,同时造成切口背面粘附熔渣增多,影响切割质量。如在气割薄钢板时,因切割速度快,可相应增加火焰能率,但割嘴应离工件远些,并保持一定的倾斜角度;若此时火焰能率过小,使工件得不到足够的热量,就会使切割速度变慢,甚至使切割过程中断。

图4-4-6 后拖量示意图

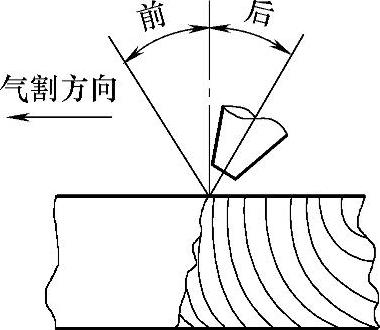

6)割嘴与工件间的倾角:割嘴倾角应根据工件的厚度来确定。一般,切割厚度小于4mm的钢板时,割嘴后倾25°~45°;切割4~20mm厚的钢板时,割嘴后倾20°~30°;切割20~30mm厚的钢板时,割嘴则应垂直于工件;切割厚度大于30mm的钢板时,开始气割时应将割嘴前倾20°~30°,待割穿后再将割嘴垂直于工件进行切割,当快割完时,割嘴应逐渐向后倾斜20°~30°。割嘴与工件间的倾角,如图4-4-7所示。

图4-4-7 割嘴与工件间的倾角示意图

割嘴与工件间的倾角对切割速度和后拖量产生直接影响,如果倾角选择不当,不但不能提高切割速度,反而会增加氧气的消耗量,甚至造成气割困难。

7)割嘴离工件表面的距离:通常应使焰心尖端与工件表面的距离保持在3~5mm,在此条件下加热效率最高,工件渗碳的可能性最小。如果焰心触及工件表面,不仅会引起切口上缘熔化,还会使切口渗碳的可能性增加。

一般来说,切割薄板时,由于切割速度较快,火焰可以长些,割嘴离开工件表面的距离可以大些;切割厚板时,由于切割速度慢,为了防止切口上缘熔化,预热火焰应短些,割嘴离工件表面的距离可适当小些,这样可以保持切割氧流的挺直度和氧气的纯度,使切割质量得到提高。

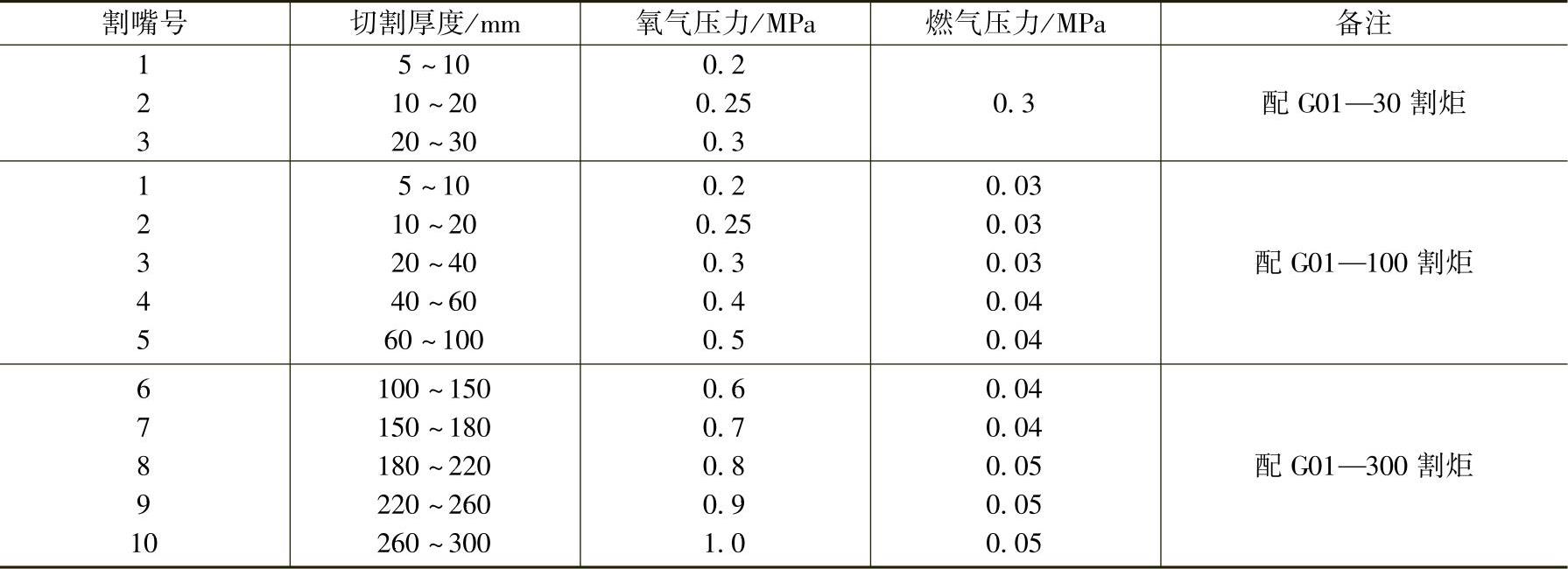

氧-乙块气割割炬分为射吸式割炬和等压式割炬。射吸式割炬大多用于手工切割,切割低碳钢时的工艺参数见表4-4-8;等压式割炬大多用于机器切割,切割低碳钢时的工艺参数见表4-4-9。

表4-4-8 射吸式割炬切割工艺参数

表4-4-9 氧-乙炔等压式割炬(机器切割)切割低碳钢时和切割工艺参数

(3)安全注意事项

1)氧气瓶、乙炔瓶应分开放置在专用库房内,严禁在同一房间存放。存放库房必须保证空气畅通,气瓶不得接触油污。严禁和易燃物、易爆物混放在一起。(https://www.chuimin.cn)

2)氧气瓶用黑色标注“氧气”字样,乙炔瓶用红色标注“乙炔”字样,严禁涂改。库房内满瓶和空瓶应分开堆放。

3)氧气瓶和乙炔瓶不得同车运输,运输前应旋紧瓶帽。应轻装轻卸,严禁抛、滑或碰击。

4)气瓶在存放或使用过程中,严禁靠近热源,乙炔瓶必须直立放置,不准横躺卧放,以防丙酮流出引起燃烧爆炸。

5)气瓶在使用过程中,两气瓶间距为5m以上,与明火间距为10m以上,使用中必须配备氧气瓶帽、防振圈、压力表、回火阀,使用现场要配备灭火器。

6)气瓶严禁抛掷或剧烈滚动,不得安放在可能产生火星的电气设备或热力管道附近。室外使用必须做好防晒防淋,严禁在太阳下暴晒。冬天使用气瓶冻结时,严禁用明火烘烤或用金属敲击瓶阀。

7)氧气、乙炔瓶着火时,应立即关闭瓶阀,使火自行熄灭,可用二氧化碳、干粉灭火器,不得使用水、泡沫或四氯化碳灭火器。氧气软管着火时,不得折弯软管断气,应迅速关闭氧气阀门,停止供氧;乙炔软管着火时,应先关气阀,可采取折弯前面一段软管的办法来灭火;使用中应随时观察气瓶、胶管有无漏气现象,并保持喷口畅通。

8)乙炔气瓶的使用压力不得超过0.147MPa,输气流速每瓶不得超过1.5m3/h。气瓶内的气体不得全部用尽,氧气瓶应留有0.2MPa的剩余压力;乙炔瓶必须留有不低于规定的剩余压力。

2.氧丙烷切割

(1)丙烷的性质 丙烷分子中的碳与碳之间是饱和烃,其碳原子都是以单键相结合,化学性质比乙炔稳定,对温度、压力、冲击等外界条件敏感性低。丙烷的物理性质:常温常压下是无色无味的气体,着火点温度580℃;相对分子量是44.06,标准状况下,密度是1.85g/L,微溶于水,溶于乙醇、乙醚。丙烷与氧燃烧的化学反应式为

C3H8+5O2==3CO2+4H2O+2221.5kJ/mol (4-4-7)

丙烷在纯氧中燃烧的火焰温度可达2850℃以上,火焰比较柔和,体积发热量比乙炔大。丙烷的燃烧热值(标准状态):高热值101266kJ/m3,低热值93240kJ/m3。丙烷燃烧速度在纯氧中为2m/s、在空气中为1.5m/s。

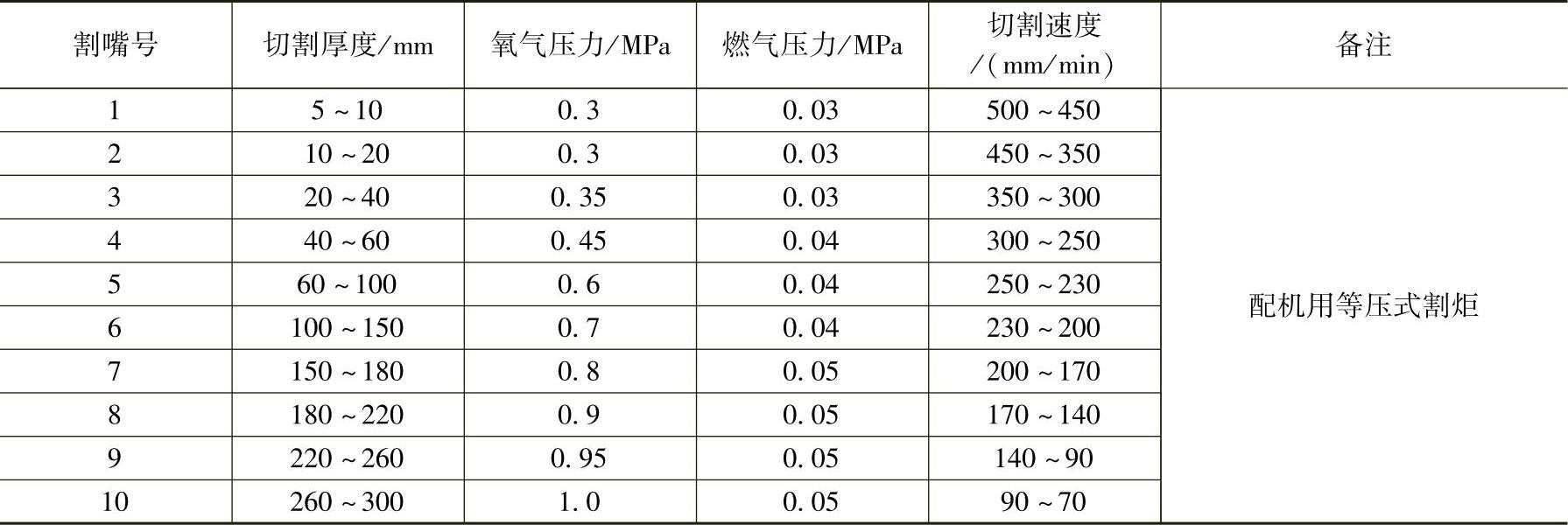

(2)切割工艺参数 氧-丙烷切割与氧乙炔切割相似。氧丙烷切割的割炬也分为射吸式割炬和等压式割炬,射吸式割炬大多用于手工切割,其主要切割工艺参数见表4-4-10;等压式割炬大多用于机器切割,其主要切割工艺参数见表4-4-11。

表4-4-10 氧-丙烷射吸式割炬手工切割的切割工艺参数

注:带为20型割嘴,只配G01-30型割炬。

表4-4-11 氧-丙烷等压式割炬机器切割的切割工艺参数

(3)安全注意事项 工业发达国家普遍使用高热量价廉的丙烷(C3H8)气体进行火焰切割。但氧丙烷切割要求氧气纯度高于99.5%(体积分数),丙烷气的纯度也要高于99.5%(体积分数)。一般采用G01—30型割炬配用GKJ4型快速割嘴。与氧乙炔切割相比,氧丙烷切割的特点如下:

1)切割面上缘不烧塌,熔化量少;切割面下缘黏性熔渣少,易于清除。

2)切割面的氧化皮易剥落,切割面的粗糙度相对较低。

3)切割厚钢板时,不塌边、后劲足,切口表面光洁、棱角整齐,精度高。

4)倾斜切割时,倾斜角度越大,切割难度越大。

5)与氧乙炔切割相比,总成本约降低30%以上。

开始切割时,预热火焰用氧化焰(氧与丙烷混合比5∶1),以缩短预热时间;进入正常切割时使用中性焰(混合比为3.5∶1)。使用丙烷气切割与氧乙炔切割的操作步骤基本相同,只是氧丙烷火焰略弱,切割速度较慢一些。采取如下措施可提高切割速度:

1)预热时,割炬不抖动,火焰固定于钢板边缘一点,适当加大氧气量,调节火焰成氧化焰。

2)换用丙烷快速割嘴使切口变窄,适当提高切割速度。

3)直线切割时,适当使割嘴后倾,可提高切割速度和切割质量。

相关文章

碳弧气刨的工艺参数包括电源极性、电流、碳棒直径与板厚、碳棒伸出长度、碳棒倾角、压缩空气压力、电弧长度、刨削速度等。即工件接负极,碳弧气刨枪接正极。刨削电流在碳弧气刨操作中是一个很重要的工艺参数,对刨槽的尺寸影响很大。......

2025-09-29

图5-13 焊接变形的种类(一)纵向收缩变形工件沿焊缝长度方向的收缩叫纵向收缩变形。这种变形是由于坡口不对称,厚度方向上的热输入不同,金属填充量不同,使横向收缩变形在厚度方向上分布不均造成的。在对接、搭接、堆焊、T形接头的焊接时往往会产生角变形。弯曲变形可由焊缝的纵向收缩和横向收缩共同作用引起或单一作用引起。......

2025-09-29

一般索氏体组织淬火后的变形量小于珠光体组织,粒状珠光体的变形量小于片状珠光体。夹杂物和带状组织对淬火变形也有影响。冷速越快,则淬火应力越大,变形也相应增大。图3-30结构对称、形状简单的典型工件的淬火变形规律3.组织应力引起的变形组织应力引起的变形也产生在早期组织应力最大时刻。例如,长圆柱体组织应力引起的变形是长度伸长、直径缩小。......

2025-09-29

回湿水的来源是沟纹、孔隙或网眼,以及过压区中点后的毛毯中的侧流。脱水主要由压区压力下纤维网络层的机械受压和压区中点后从毛毯到纸页的回湿可能性所决定。在压区停留时间是脱水的制约因素。普通平压榨的机理是水平反向脱水,其优点是压缩均一和回湿少,但脱水效率低,由于纸页可能被压溃,负荷不能加得太大。垂直脱水存在压缩不均一的可能性和低车速时的高回湿性。......

2025-09-29

如采用焊前预热和焊后缓冷,可以降低焊缝金属和热影响区的冷却速度,形成塑韧性良好的金相组织,防止出现淬硬组织、降低焊接应力,避免焊缝或热影响区开裂等。接头设计对工艺焊接性的主要影响是:强烈影响焊缝金属和热影响区的冷却速度;决定冷却和收缩时的应力分布。......

2025-09-29

图2.24活性药型罩锥角对活性射流头部速度的影响活性药型罩锥角不同时,活性射流速度分布及温度分布数值模拟结果如图2.25和图2.26所示。此外,从图2.25和图2.26中还可看出,活性药型罩锥角对活性射流成形形貌也有较大影响。其主要原因在于,活性药型罩锥角的增加可降低活性射流速度梯度,从而提高活性射流的凝聚性以及连续性。......

2025-09-29

不同用途的弹药, 其威力要求也是不同的。弹药的威力大, 可以相应地减少弹药消耗量, 缩短完成战斗任务的时间。为了适应现代战争的需要, 用什么标准来衡量弹药威力的大小, 是一个值得进一步研究的问题。总的来说, 具体威力标准的提出与目标类型、弹药毁伤机理和战术使用等因素相关。表1-2弹药的威力指标影响弹药威力大小的因素有很多, 对具体弹药应当进行具体的分析。对此, 将在以后各章中分别予以说明。......

2025-09-29

工艺焊接性是通过金属材料焊接性试验来实现,而使用焊接性则通过焊接工艺评定来实现。例如,钛金属在焊接过程中,400℃以上的区域都要用惰性气体保护,否则,该温度区域的钛金属氧化,力学性能变差,因此,焊接钛金属比焊接低碳钢要难得多。如钛金属用真空电子束焊接方法很容易获得高质量的焊缝,而用氩弧焊方法焊接,需要设计一套保护装置,在焊接过程中,将400℃以上的区域进行氩气保护,防止钛金属的氧化。......

2025-09-29

相关推荐