电阻钎焊最适于采用箔装钎料,它可以方便地直接放在零件的钎焊面之间。直接加热电阻钎焊的加热程度由电流大小和压力确定,加热电流为6000~15000A,压力为100~2000N。表3-2-2 电极的性能直接加热的电阻钎焊由于只有焊件的钎焊区域被加热,因此加热迅速,但对工件形状及接触配合的要求高。电阻钎焊可在通常的电阻焊机上进行,也可采用专门的电阻钎焊设备和手焊钳。......

2025-09-29

1.气焊火焰

气焊所用的燃气主要有乙炔、丙烷、丙烯、氢气、煤气等。乙炔是传统的燃气,一直在气焊中占主导的地位。目前,虽然有许多的乙炔替代气体,但焊割效果都不如乙炔,均未能广泛应用。本节主要介绍氧乙炔焊。

乙炔完全燃烧的化学反应方程式如下:

C2H2+2.5O2==2CO2+H2O+1302.7kJ/mol (4-4-1)

对在焊嘴出口处形成的气焊火焰来说,基本按以下化学反应方程式进行燃烧。

通过焊炬参加反应的氧:

C2H2+O2==2CO+H2+450.4kJ/mol (4-4-2)

通过周围空气参加反应的氧:

2CO+H2+1.5O2==2CO2+H2O+852.3kJ/mol (4-4-3)

乙炔(C2H2)在氧气(O2)中的燃烧过程可以分为两个阶段:首先乙炔在加热作用下被分解为碳(C)和氢(H2),碳和混合气中的氧发生反应生成一氧化碳(CO),形成第一阶段的燃烧;随后第二阶段的燃烧是依靠空气中的氧进行的,此时一氧化碳和氢气分别与氧发生反应分别生成二氧化碳(CO2)和水(H2O)。上述乙炔在氧气中燃烧的过程是一个放热的过程。

1体积的乙炔与由焊炬提供的1体积的氧燃烧产生的火焰叫做中性焰。但是,由于一小部分氢与混合气中的氧燃烧成为水蒸气,以及氧不纯的缘故,所以实际上由焊炬提供的氧要稍多一些,即达到氧与乙炔的体积比为1.1~1.2时才能形成中性焰。中性焰具有轮廓明显的焰心,应用最广。气焊低碳钢、中碳钢、低合金钢、纯铜、锡青铜、铝及铝合金、铅、锡、镁合金等一般用中性焰。

当氧与乙炔的混合比例小于1.1时,火焰变成碳化焰。碳化焰的焰心轮廓不如正常焰明显。碳化焰具有较强的还原作用,也有一定的渗碳作用。轻微碳化的碳化焰适用于气焊高碳钢、高速钢、硬质合金钢、蒙乃尔合金钢、碳化钨和铝青铜等。

当氧与乙炔的混合比例大于1.2时,火焰变成氧化焰,焰心呈圆锥体形状。氧气过剩时由于氧化较强烈,火焰的中层和火舌的长度都大为缩短。燃烧时带有噪声,噪声的大小取决于氧的压力和火焰中混合气体的比例。混合气中氧含量越多,噪声越大。轻微氧化的氧化焰适用于气焊黄铜、锰黄铜、镀锌薄钢板等,可减少锌的蒸发。氧乙炔焰的构造和形状如图4-4-1所示。

图4-4-1 氧乙炔焰的构造和形状

a)中性焰 b)碳化焰 c)氧化焰

1—焰心 2—内焰 3—外焰

(1)焰心 中性焰的焰心呈尖锥形,色白而明亮,轮廓清晰。焰心由高温氧气和乙炔构成,焰心的外表分布着一层由乙炔分解所生成的碳素微粒,炽热的碳粒发出明亮的白光,因而焰心有明亮而清晰的轮廓。

在焰心表面进行着第一阶段的燃烧。焰心虽然很亮,但温度较低(800~1200℃),这是由于乙炔分解而吸收了部分热量的缘故。

(2)内焰 内焰主要由乙炔的不完全燃烧产物,即来自焰心的碳和氢气与氧气燃烧的生成物一氧化碳和氢气所组成。内焰位于碳素微粒层外面,呈蓝白色,有深蓝色线条。内焰处在焰心前2~4mm部位,燃烧激烈,温度最高,可达3100~3150℃。气焊时,一般利用这个温度区域进行焊接,因而称为焊接区。

由于内焰中的一氧化碳(CO)和氢气(H2)能起还原作用,所以焊接碳钢时都在内焰进行,将工件的焊接部位放在距焰心尖端2~4mm处。内焰中的气体中一氧化碳的体积分数占60%~66%,氢气的体积分数占30%~34%,由于对许多金属的氧化物具有还原作用,所以焊接区又称为还原区。

(3)外焰 处在内焰的外部,外焰的颜色从里向外由淡紫色变为橙黄色。在外焰,来自内焰燃烧生成的一氧化碳和氢气与空气中的氧充分燃烧,即进行第二阶段的燃烧。外焰燃烧的生成物是二氧化碳和水。

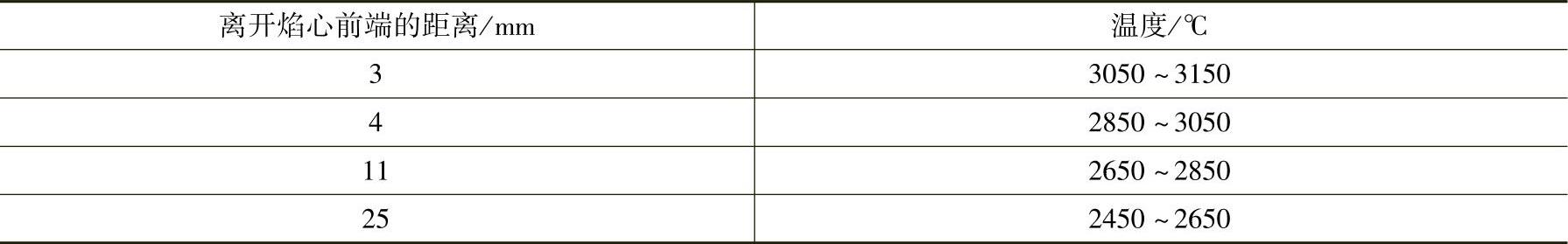

外焰温度为1200~2500℃。由于二氧化碳(CO2)和水(H2O)在高温时容易分解,所以外焰具有氧化性。氧乙炔火焰离开焰心前端不同距离的火焰温度见表4-4-1,各种金属材料气焊火焰的选择见表4-4-2。

2.气焊焊接参数

气焊的焊接参数包括接头形式和坡口尺寸、焊丝牌号和直径、气焊熔剂、火焰种类、火焰能率、焊炬型号和焊嘴的号码、焊嘴倾角和焊接速度等。由于焊件的材质、焊件的形状尺寸和焊接位置、工作条件、焊工的操作习惯和气焊设备等的不同,所选用的气焊焊接参数不尽相同。

表4-4-1 离开焰心前端不同距离的火焰温度

表4-4-2 各种金属材料气焊火焰的选择(https://www.chuimin.cn)

(1)焊丝的直径 应根据焊件的厚度、坡口的形式、焊缝位置、火焰能率等因素确定。在火焰能率一定,即焊丝熔化速度确定时,如果焊丝过细,则焊接时往往焊件尚未熔化,焊丝已熔化下滴,容易造成熔合不良和焊缝高低不平、焊缝宽窄不一等缺陷;如果焊丝过粗,则熔化焊丝所需要的加热时间就会延长,同时增大了对焊件的加热范围,使焊件焊接热影响区增大,组织过热,降低焊接接头的质量。

应根据焊件厚度初步选择焊丝直径,试焊后再调整。选择焊丝直径时可参考表4-4-3。

表4-4-3 气焊焊丝直径的选择

在多层焊时,第一、二层应选用较细的焊丝,以后各层可采用较粗的焊丝。一般平焊应比其他焊接位置选用粗一号的焊丝,右焊法比左焊法选用的焊丝要适当粗一些。

(2)火焰能率 火焰能率指单位时间内可燃气体(乙炔)的消耗量,单位为L/h,其物理意义是指单位时间内可燃气体所提供的能量。

火焰能率的大小由焊炬型号和焊嘴号码大小决定。焊嘴号越大火焰能率也越大。火焰能率的大小通过氧、乙炔混合气体中氧气的压力和流量(消耗量)和乙炔的压力和流量(消耗量)来调节。流量的粗调通过更换焊炬型号和焊嘴号码实现;流量的细调通过调节焊炬上的氧气调节阀和乙炔调节阀来实现。

火焰能率应根据焊件的厚度、材料的熔点和导热性及焊缝的空间位置来选择。比如焊接较厚的焊件、熔点较高的金属以及导热性较好的铜、铝及其合金时,要选用较大的火焰能率,才能保证焊件焊透;反之,在焊接薄板时,为防止焊件被烧穿,火焰能率应适当减小。平焊缝可比其他位置焊缝选用稍大的火焰能率。实际生产中,在保证焊接质量的前提下,应尽量选择较大的火焰能率。

焊接厚的焊件应选用孔径较大的焊嘴。对于不同厚度的钢板,焊炬和焊嘴的选择可参照表4-4-4与表4-4-5。

表4-4-4 射吸式焊炬型号及其参数

表4-4-5 等压式焊炬型号及其参数

(3)火焰性质 火焰性质应根据焊接材料的种类和性能进行选择。一般来说,当需要减少元素的烧损时,应选用中性焰;当需要增碳及还原气氛时,应选用碳化焰;当母材中含有低沸点元素(如锡、锌等),需要在熔池表面生成氧化物薄膜以阻止低熔点元素蒸发时,应选用氧化焰。

由于气焊焊接质量和焊缝金属的强度与火焰种类有很大的关系,在整个焊接过程中应注意(不断地)调节火焰成分,保持火焰的性质不变。

(4)焊嘴倾角 焊嘴的倾角是指焊嘴中心线与焊件平面之间的夹角。当焊嘴垂直于焊件表面(90°夹角)时,火焰热量最集中,焊件吸收的热量最大,升温快;随着焊嘴的倾斜角减小(夹角小于90°),焊件吸收的热量也随之下降,倾斜角越小,焊件吸收的热量越少,升温就越慢。对于不同材料、不同厚度的焊件,应选择不同的焊嘴倾角。通常情况下,对于熔点高、导热性好、厚度较大的焊件,应使焊嘴的倾角要选得大一些;反之,焊嘴倾角可选得小一些。焊嘴倾角与焊件厚度的关系如图4-4-2所示。

焊嘴的倾角在气焊的过程中还应根据施焊情况进行相应的变化。如在焊接刚开始时,为了迅速形成熔池,采用焊嘴的倾斜角度为80°~90°;当焊接结束时,为了更好地填满弧坑和避免焊穿和焊缝收尾处过热,应将焊嘴适当提高,焊嘴倾斜角度逐渐减小,并使焊嘴对准焊丝或熔池交替地加热。

图4-4-2 焊嘴倾角与焊件厚度的关系

(5)焊接方向 气焊时,所指的焊接方向有两种:一种是自右向左施焊(火焰指向焊接方向),称为左焊法;另一种是自左向右施焊(火焰指向焊接反方向),称为右焊法,如图4-4-3所示。在通常情况下,左焊法适用于焊接较薄的工件;右焊法适用于焊接较厚的工件。

(6)焊接速度 在保证焊接质量的前提下,尽量提高焊接速度,以减少焊件的受热程度并提高生产率。一般说来,对于厚度大、材料熔点高的焊件,焊接速度要慢些,以避免产生未熔合的缺陷;而对于厚度薄、材料熔点低的焊件,焊接速度要快些,以避免产生烧穿和使焊件过热而降低焊接质量。

(7)接头形式和坡口形式 气焊常采用对接接头、角接接头、卷边接头和搭接接头。由于气焊往往用于薄板焊件的焊接,对接接头又分为开I形坡口和开V形坡口接头。

图4-4-3 焊接方向

a)左焊法 b)右焊法

相关文章

电阻钎焊最适于采用箔装钎料,它可以方便地直接放在零件的钎焊面之间。直接加热电阻钎焊的加热程度由电流大小和压力确定,加热电流为6000~15000A,压力为100~2000N。表3-2-2 电极的性能直接加热的电阻钎焊由于只有焊件的钎焊区域被加热,因此加热迅速,但对工件形状及接触配合的要求高。电阻钎焊可在通常的电阻焊机上进行,也可采用专门的电阻钎焊设备和手焊钳。......

2025-09-29

灭菌乳达到商业无菌,无须冷藏,可以在常温下保存。牛乳经预热及均质后,进入板式或管式热交换器的加热段,被加压热水系统加热至 137°C。离开保温管后,灭菌乳进入无菌冷却段,被水冷却。灭菌乳在无菌条件下被连续地从管道内送往包装机。......

2025-09-29

喷涂过程与氧-乙炔火焰粉末喷涂相同,即合金粉末在氧-乙炔火焰中被加热至熔化或半熔化状态,以一定速度撞击并沉积在基材表面的过程。图2-60 中小型喷焊枪外形1)喷焊枪是氧-乙炔火焰重熔的主要工具。......

2025-09-29

焊接工艺是与制造焊件有关的加工方法和实施要求,包括焊接准备、材料选用、焊接方法选定、焊接参数、操作要求等。焊条电弧焊工艺具有灵活与严格两重性。通常都要经过焊接工艺评定合格后确定焊接参数,并不得随意更改。焊接工艺制定前要对设计图样的焊接工艺性进行审查,识别新材料、新工艺、新设备和特殊要求,提出试验项目、焊接工艺评定项目及焊工培训项目。焊接完成后的工艺控制 包括焊后热处理、无损检测、焊缝表面处理等。......

2025-09-29

在多丝埋弧焊的应用中,最常见的是三丝埋弧焊,如美国Lincoln公司的三丝埋弧焊装备,特别适合厚大钢板工件的焊接。三丝高速埋弧焊电源可采用多种组合,如AC+AC+AC或DC+AC+AC等组合,但通常采用DC+AC+AC组合的情况比较普遍。有技术文献报道,有技术人员利用埋弧焊实现了厚度为3mm和4mm钢板的高速埋弧焊。......

2025-09-29

火焰钎焊夹具应能适应钎焊组件加热后的膨胀。火焰钎焊中常用的钎料系统是BAg、BCuP和RBCuZn。尽量不要把火焰直接作用在钎料上以及缝隙处的钎剂上,直接加热钎焊材料容易使它们过热、出现烟气,甚至导致钎焊材料失效。......

2025-09-29

与电弧焊相比,电渣焊具有下列特点:1)用电流通过熔融渣池产生的电阻热,加热和熔化接头金属,随后冷却凝固形成接头。焊件厚度越大,优势就越明显;对于大厚度工件的焊接来说,电渣焊生产效率最高,成本最低。电渣焊渣池的热容量大,对电流的短时间变化甚至中断不敏感。7)由于液态金属停留时间长,有利于熔池中气体和杂质的排出,电渣焊一般不易产生气孔、夹杂等缺陷。......

2025-09-29

所谓“完全”,是指退火时钢的内部组织达到完全奥氏体化。图2-2钢的完全退火工艺曲线完全退火的目的是细化晶粒、均匀组织、消除内应力、降低硬度、提高塑性,以便于随后的变形加工或切削加工,并为成品工件的淬火准备适宜的显微组织。因此,完全退火是结构件最常见的预备热处理工艺之一。对此,需进行完全退火来加以改善,同时也为工件的调质处理做好组织准备。......

2025-09-29

相关推荐