每根焊丝每小时熔敷金属量11~20kg,焊丝直径一般为3.2mm。丝极电渣焊适合于焊缝较长的工件及环焊缝的焊接。熔嘴电渣焊可用于焊接比板极电渣焊更大断面的工件,并且适用焊接不规则断面的工件。熔嘴电渣焊所用设备也比较简单,焊丝的送进用一般送丝机构即可。......

2023-06-26

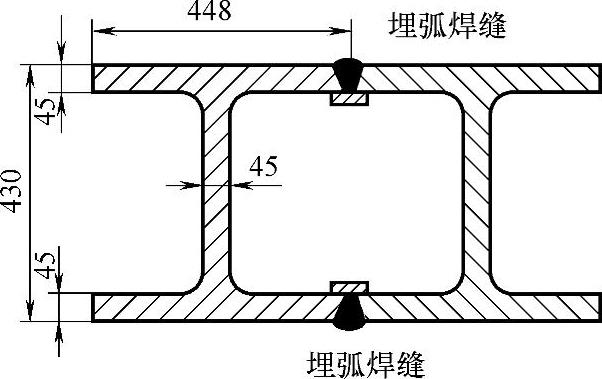

某一连铸连轧车间厂房立柱采用双H型钢SAW拼焊,其断面如图4-3-7所示。由于立柱太长,重型双H型钢立柱分两段制作,然后采用管极熔嘴电渣焊拼焊成整根。

重型双H型钢母材是日本SM41B钢。采用国产H08A镀铜焊丝,ϕ3.2mm。熔嘴采用国产10钢管,规格为ϕ12mm×4mm。长度超出焊缝长度200mm。管状熔嘴下端略作收口,使其内径接近焊丝直径,以便于引弧,钢管涂层主要由焊剂和铁合金组成,焊剂的基本组成如下(质量分数):锰矿36%,滑石粉21%石英石19%,萤石14%,钛白粉5%,金红石3%,白云石2%。每1000g药粉中铁合金的添加量为:中碳锰铁100g,硅铁155g,钼铁144g,钛铁100g。粉状焊剂和铁合金搅拌均匀后,用钾水玻璃或钠水玻璃调和,在专用压涂机上挤压成形,均匀地涂敷在钢管外表面上,厚度为2~3mm。

图4-3-7 双H型钢立柱断面图

1.焊前准备

工件的接头端面用氧乙炔焰切割,清除切口边缘的氧化物,铁锈等污物。用氧乙炔焰加工型钢腹板的15°坡口,并清理坡口两侧的污物。为了使内侧的固定成形板、外侧的水冷成形装置与型钢的翼板贴紧,在焊口两侧150mm范围内用砂轮打磨掉埋弧焊缝余高。

2.工件装配

在专用胎架上装配两段重型双H型钢,留出25~28mm间隙,加装引弧板和引出板,用CO2焊焊接上下两面双H型钢腹板的对接缝。

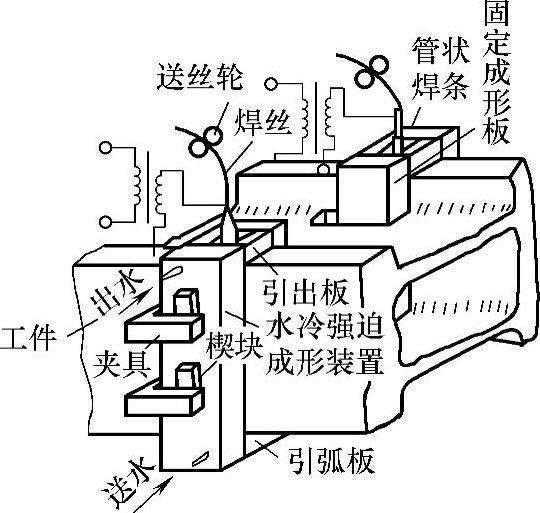

翻转工件,将电渣焊焊缝置于立焊位置,加装引弧板、引出板,内侧固定成形板,外侧加装水冷强迫成形装置。装配后,用耐火泥密封成形板与工件之间的缝隙,将管状熔嘴放置于接头间隙中,如图4-3-8所示。

3.建立渣池

焊丝沿管状熔嘴进入接头空间,直抵引弧板凹槽底部。向方形焊口撒入250g焊剂。接通电源引弧。电弧将焊剂熔化,形成渣池,当渣池达到一定深度时,提高送丝速度,使焊丝插入渣池,转入正常的电渣焊过程。

4.焊接参数

1)焊接电流。合适的焊接电流为500~600A。焊接电流太大,熔嘴温升过高,使药皮失去绝缘功能,一旦钢管与工件接触,产生电弧而烧坏熔嘴;焊接电流太小,生产效率低,同时容易产生未熔合。

2)焊接电压。起弧电压较高,在50~55V,此时电流波动较大,一般在30~500A。随着焊剂的熔化,温度升高,电压下降,电流增大并渐趋稳定。正常焊接电压为45~55V,下部电压较高,越向上电压要越低,否则会使焊缝的熔宽由下而上逐步增大。

图4-3-8 双H型钢接头电渣焊示意图

3)渣池深度。渣池深度限定在30~70mm。渣池深度小于30mm时,会使焊接电流、电压降低,使得电渣焊过程不稳定,渣池和金属熔池的温度相对降低,熔宽变窄,金属熔池上升较快,如不及时补充焊剂,渣池深度继续减小,焊丝就会触及金属熔池发生短路。渣池深度大于70mm时,焊接电流大部分经渣池直接流入母材,只有少量电流经渣池下部流到金属熔池,渣池下部温度较低,金属熔池流动性差,会使焊缝出现未熔合和夹渣等缺陷。

有关焊接方法与过程控制基础的文章

每根焊丝每小时熔敷金属量11~20kg,焊丝直径一般为3.2mm。丝极电渣焊适合于焊缝较长的工件及环焊缝的焊接。熔嘴电渣焊可用于焊接比板极电渣焊更大断面的工件,并且适用焊接不规则断面的工件。熔嘴电渣焊所用设备也比较简单,焊丝的送进用一般送丝机构即可。......

2023-06-26

气电立焊最常用的坡口为I形、V形及X形。送气系统 能在熔池上面提供均匀且没有紊流的保护气体。保护气体可由专门的气箱全部供给,也可以利用焊枪增加部分保护气体。使用实心焊丝时常用富氩混合气体保护,而使用药芯焊丝时常用CO2气体保护。表1-5-18 气电立焊的焊接参数......

2023-06-26

钢筋电渣压力焊是将两钢筋安放成竖向对接形式,利用焊接电流通过两钢筋端面间隙,在焊剂层下形成电弧过程和电渣过程,产生电弧热和电阻热,熔化钢筋,加压完成连接的一种焊接方法。分体式焊机由焊接电源、焊接夹具和控制箱三部分组成。钢筋电渣压力焊一般有引弧、电弧、电渣和挤压四个过程,而引弧、挤压时间很短,电弧过程约占全部时间的3/4,电渣过程约占全部时间的1/4。......

2023-08-29

电渣焊设备主要包括焊接电源、送丝机构、摆动机构、焊接机头、控制器、行走小车和水冷成形滑块(挡块)等。前述的丝极电渣焊和熔嘴电渣焊的设备,除导电嘴的结构和垂直行走机构有所区别之外,其他基本相同。电渣焊电源要有足够的功率、较低的空载电压,较小的感抗和平外特性。电渣焊焊接电压范围一般为30~55V,最低空载电压为60V。......

2023-06-26

当用直径3.2mm焊丝和接近400A电流焊接时,提高焊接电流也增大焊缝的宽度,焊缝形状系数略有减小。采用恒压弧焊电源和等速送丝机构时,增大焊丝的伸出长度将增大电阻,则必须通过加长焊丝在导电渣池内的长度来补偿,使弧焊电源降低输出电流,从而略微增大焊缝形状系数。......

2023-06-26

在建筑钢结构中大量使用箱形结构钢柱。箱形的钢柱由四块钢板组对焊接而成。当渣池翻滚较大出现明弧时,应及时添加焊剂,当渣池恢复平稳状态后则暂停添加,以少而慢为原则,要防止一次加入量太大,否则易造成焊缝熔合不良等缺陷。......

2023-06-26

某一高炉炉体,炉型为矮胖型,共有21带,每带由4~5块钢板焊接而成。钢板材质为Q345C和Q235C,厚度分别为40mm、45mm、50mm、64mm、68mm,用卷板设备进行预弯曲。下口装配间隙25mm,上口装配间隙28mm,以防止焊接时收缩变形,引弧板、引出板的厚度同母材一致。图4-3-9 高炉炉壳电渣焊冷却滑块组装示意图图4-3-10 高炉炉壳电渣焊装配示意图高炉炉壳电渣焊焊接参数见表4-3-2。表4-3-2 高炉炉壳电渣焊焊接参数焊接时,将焊丝与焊件接触,加入焊剂100~200g。......

2023-06-26

相关推荐