钢筋电渣压力焊是将两钢筋安放成竖向对接形式,利用焊接电流通过两钢筋端面间隙,在焊剂层下形成电弧过程和电渣过程,产生电弧热和电阻热,熔化钢筋,加压完成连接的一种焊接方法。分体式焊机由焊接电源、焊接夹具和控制箱三部分组成。钢筋电渣压力焊一般有引弧、电弧、电渣和挤压四个过程,而引弧、挤压时间很短,电弧过程约占全部时间的3/4,电渣过程约占全部时间的1/4。......

2023-08-29

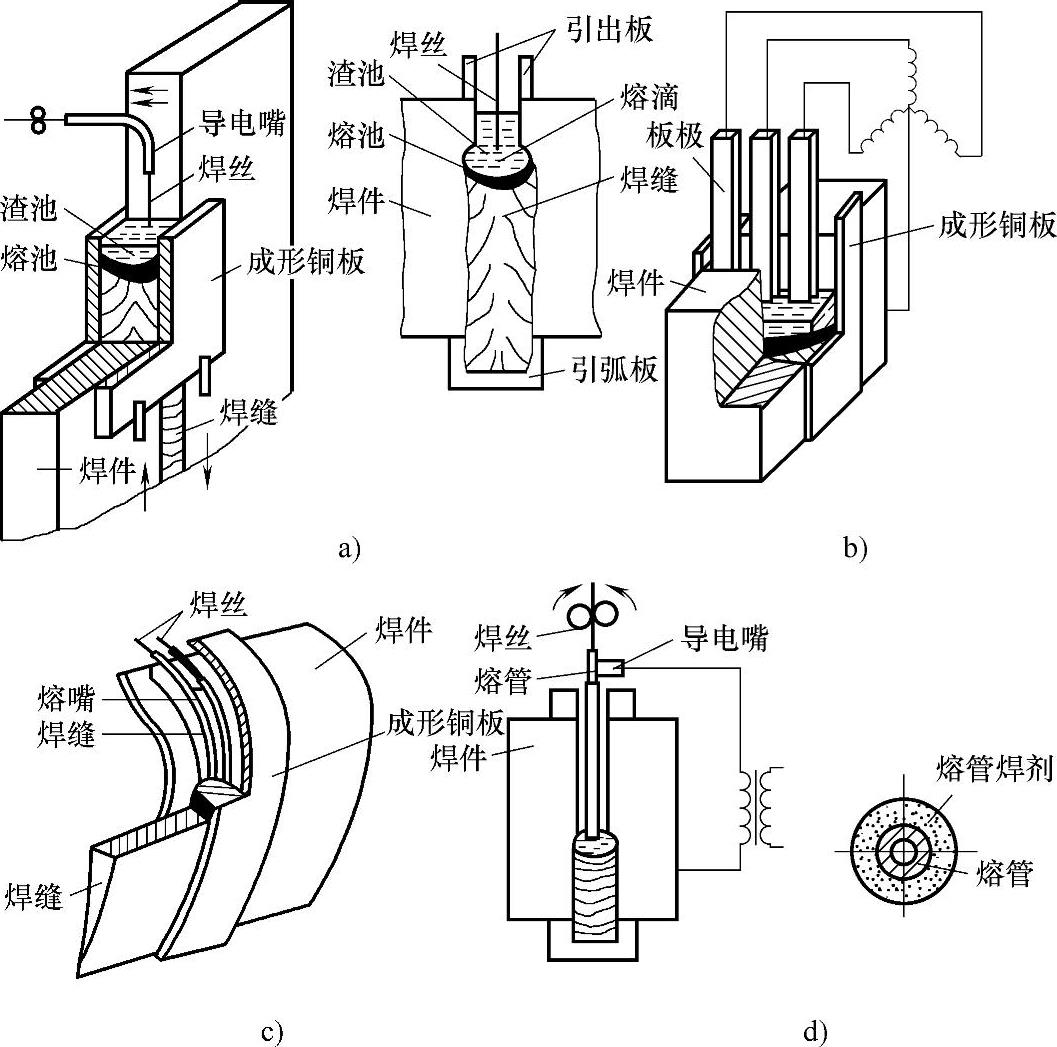

按电极形式,电渣焊可分为丝极电渣焊、带极电渣焊、板极电渣焊、熔嘴电渣焊、熔管电渣焊等。按导电嘴是否熔化,又分为熔嘴电渣焊和非熔嘴电渣焊。几种典型的电渣焊原理如图4-3-1所示。

1.非熔化导电嘴电渣焊

图4-3-1a所示为非熔化导电嘴丝极电渣焊原理,使用丝极或板极、带极作为填充金属。焊接过程中机头拖动送丝机构、水冷铜滑块沿焊接接头垂直向上移动。根据焊件的厚度可使用一根或几根焊丝做填充金属,焊丝通过不熔化的导电嘴连续送入接头渣池中,导电嘴至渣池表面的距离一般为50~75mm。焊接较厚的材料时,一根或几根焊丝可以在接头中做横向摆动。随着机头垂直向上移动,送丝机构和水冷铜滑块同步上移,焊接接头空腔内渣池、熔池也随之上升。焊机的垂直移动速度应与焊丝的熔敷速度相匹配。

焊丝可用实心焊丝,也可用药芯焊丝,药芯焊丝熔化的同时又向渣池补充焊剂。丝极电渣焊可焊接厚度13~500mm的板材,单丝摆动可焊接厚度达120mm的板材,双丝可焊接厚度达到230mm,三丝可焊接厚度达到500mm。每根焊丝每小时熔敷金属量11~20kg,焊丝直径一般为3.2mm。焊接过程中,不出现电弧、无飞溅,焊丝的熔覆效率几乎为100%。丝极电渣焊适合于焊缝较长的工件及环焊缝的焊接。

图4-3-1 几种典型的电渣焊原理

a)丝极电渣焊 b)板极电渣焊 c)熔嘴电渣焊 d)熔管电渣焊

板极电渣焊使用金属板条作为熔化电极,板条的数目取决于工件厚度,可以根据被焊工件厚度不同,采用一块或数块金属板条做填充金属。焊接时,板极不须做横向摆动,只需向下送进,因而设备简单。与丝极相比较,板极容易制备,不仅经济,而且对于某些难以拔制成焊丝的合金钢更有意义。板极电渣焊因受板极送进长度和自身刚度的限制,一般适用于大断面、短焊缝的焊接。

2.熔化导电嘴电渣焊

熔化导电嘴电渣焊也称熔嘴电渣焊,是利用焊丝和固定在接头间隙中并与工件绝缘的熔嘴共同作为熔化电极。焊接过程中,机头固定在接头的顶部,熔嘴与不断送进的焊丝被熔融焊剂所熔化。熔嘴由一个或数个导丝管或板极组成,其形状与被焊工件断面形状相似,它不仅起导电嘴的作用,而且熔化后作为焊缝填充金属的一部分,也就是说填充金属由焊丝及导丝的导电嘴同时供给。熔嘴电渣焊的原理如图4-3-2所示。

图4-3-2 熔嘴电渣焊的原理

熔嘴电渣焊的焊丝通过一个与焊件接头长度(高度)相当的导电嘴送到接头的底部,导电嘴正好在渣池表面熔化,熔嘴的外面可涂上焊剂以使其与工件绝缘并补充熔渣的消耗。焊接电流由导电嘴传导经渣池流入工件,使焊丝、熔嘴和接头侧壁金属熔化,焊接时机头不需做垂直移动,采用固定的水冷挡块,控制焊缝成形。

随着焊接过程的持续和熔池液面的上升,熔嘴熔化并成为焊缝金属的一部分,熔嘴占填充金属5%~10%。根据工件厚度不同,可选用一个或几个熔嘴进行焊接,对于短焊缝,冷却成形块的长度可与接头长度相同,对于较长的接头,可以使用几组冷却挡块。熔嘴电渣焊可用于焊接比板极电渣焊更大断面的工件,并且适用焊接不规则断面的工件。此外,焊缝的化学成分可通过熔嘴和焊丝材料化学成分的恰当配合,进行调整。熔嘴电渣焊所用设备也比较简单,焊丝的送进用一般送丝机构即可。

管极熔嘴电渣焊(熔管电渣焊)是熔嘴电渣焊的一个特例,采用外面涂有药皮的无缝钢管(或无药皮的钢管)作为熔嘴,弧焊电源的一极接在管状熔嘴的上端,焊接过程中,在电阻热的作用下,管状熔嘴与管内不断送给的焊丝都作为填充金属一起熔化,凝固后形成焊缝。钢管外壁所涂的药皮除了起绝缘作用并使装配间缝隙缩小外,还可起自动补充熔渣和向焊缝金属中过渡一定量合金元素的作用,有利于化学成分的调节,起到细化晶粒、改善焊缝的组织和性能的作用。若熔嘴是无药皮的光钢管,焊接过程中应随时加入适量的专用焊剂。当焊接厚度较大的焊件时,可选若干个管状熔嘴,并用一台多头送丝机送给焊丝,以提高生产效率。

有关焊接方法与过程控制基础的文章

钢筋电渣压力焊是将两钢筋安放成竖向对接形式,利用焊接电流通过两钢筋端面间隙,在焊剂层下形成电弧过程和电渣过程,产生电弧热和电阻热,熔化钢筋,加压完成连接的一种焊接方法。分体式焊机由焊接电源、焊接夹具和控制箱三部分组成。钢筋电渣压力焊一般有引弧、电弧、电渣和挤压四个过程,而引弧、挤压时间很短,电弧过程约占全部时间的3/4,电渣过程约占全部时间的1/4。......

2023-08-29

由于立柱太长,重型双H型钢立柱分两段制作,然后采用管极熔嘴电渣焊拼焊成整根。随着焊剂的熔化,温度升高,电压下降,电流增大并渐趋稳定。渣池深度小于30mm时,会使焊接电流、电压降低,使得电渣焊过程不稳定,渣池和金属熔池的温度相对降低,熔宽变窄,金属熔池上升较快,如不及时补充焊剂,渣池深度继续减小,焊丝就会触及金属熔池发生短路。......

2023-06-26

电渣焊设备主要包括焊接电源、送丝机构、摆动机构、焊接机头、控制器、行走小车和水冷成形滑块(挡块)等。前述的丝极电渣焊和熔嘴电渣焊的设备,除导电嘴的结构和垂直行走机构有所区别之外,其他基本相同。电渣焊电源要有足够的功率、较低的空载电压,较小的感抗和平外特性。电渣焊焊接电压范围一般为30~55V,最低空载电压为60V。......

2023-06-26

当用直径3.2mm焊丝和接近400A电流焊接时,提高焊接电流也增大焊缝的宽度,焊缝形状系数略有减小。采用恒压弧焊电源和等速送丝机构时,增大焊丝的伸出长度将增大电阻,则必须通过加长焊丝在导电渣池内的长度来补偿,使弧焊电源降低输出电流,从而略微增大焊缝形状系数。......

2023-06-26

某一高炉炉体,炉型为矮胖型,共有21带,每带由4~5块钢板焊接而成。钢板材质为Q345C和Q235C,厚度分别为40mm、45mm、50mm、64mm、68mm,用卷板设备进行预弯曲。下口装配间隙25mm,上口装配间隙28mm,以防止焊接时收缩变形,引弧板、引出板的厚度同母材一致。图4-3-9 高炉炉壳电渣焊冷却滑块组装示意图图4-3-10 高炉炉壳电渣焊装配示意图高炉炉壳电渣焊焊接参数见表4-3-2。表4-3-2 高炉炉壳电渣焊焊接参数焊接时,将焊丝与焊件接触,加入焊剂100~200g。......

2023-06-26

如前所述,电渣焊热输入功率大,致使接头的热影响区和焊缝的组织晶粒粗大,这严重影响了电渣焊接头的力学性能,也在一定程度上限制了电渣焊在工业上的使用和推广。研究结果表明,振动调制电渣焊提高了焊接接头的侧弯性能和热影响区的冲击韧度值,振动调制还在热状态下通过热塑性变形调整,从而降低残余应力,这能有效地防止焊接裂纹的形成和工件的变形,对提高构件的疲劳寿命,改善焊缝的综合性能有一定的影响。......

2023-06-26

在建筑钢结构中大量使用箱形结构钢柱。箱形的钢柱由四块钢板组对焊接而成。当渣池翻滚较大出现明弧时,应及时添加焊剂,当渣池恢复平稳状态后则暂停添加,以少而慢为原则,要防止一次加入量太大,否则易造成焊缝熔合不良等缺陷。......

2023-06-26

相关推荐