对于正常工作的发动机,壳体所承受的基本载荷是燃气压强载荷,温度载荷引起的热应力一般是不大的。......

2023-08-02

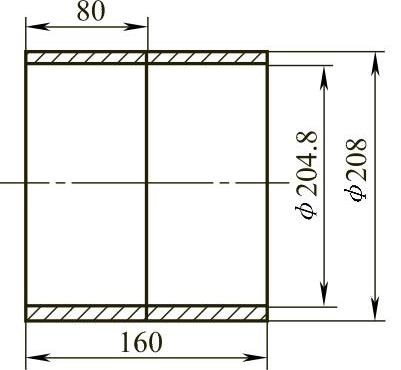

固体火箭发动机构件的接头形式尺寸如图4-2-38所示。材料30Cr3中碳调质钢。筒体制作工艺流程:分段筒体旋压——退火——热处理(淬火+低温回火)——真空电子束焊,将电子束焊作为发动机壳体加工的最后一道工序。在EBW2100/15-150CNC型真空电子束焊机(最大加速电压150kV;最大电子束流100mA;最大功率15kW)上,进行真空电子束焊。

(1)筒体焊接技术要求 焊缝100%X射线拍片,按GB/T3323—2005标准Ⅰ级焊缝验收;焊接接头抗拉强度Rm≥1.617GPa;塑性断裂;产品爆破压力pb≥26.82MPa。

(2)技术难点 容易出现冷裂纹;中碳调质钢焊接热影响区软化。

(3)主要工艺措施 主要措施如下:

1)高真空度:真空度Pvac要求小于2×10-2Pa。相同功率下,真空度越高,电子束不易散射,束流的能量密度越集中,焊缝的热影响区越窄。

图4-2-38 火箭发动机壳体焊接接头

2)提高加速电压:提高加速电压Ua,进一步提高电子束焦点的功率密度,从而使热影响区的软化带宽度更窄。

3)选择合适的焊接速度Vw;为避免焊接冷裂纹和过热区的脆化,焊接速度不宜太快,为减小热影响区的软化程度,焊接速度也不能太慢。

4)焊前预热:利用散焦电子束对接头进行一定时间的预热,避免产生冷裂纹,降低热影响区的硬度,改善焊接接头的性能。

5)回火处理:焊接结束用散焦电子束及时对焊缝进行回火的处理,降低焊缝冷却速度,减小冷裂纹倾向,有助于消除应力和改善接头性能。

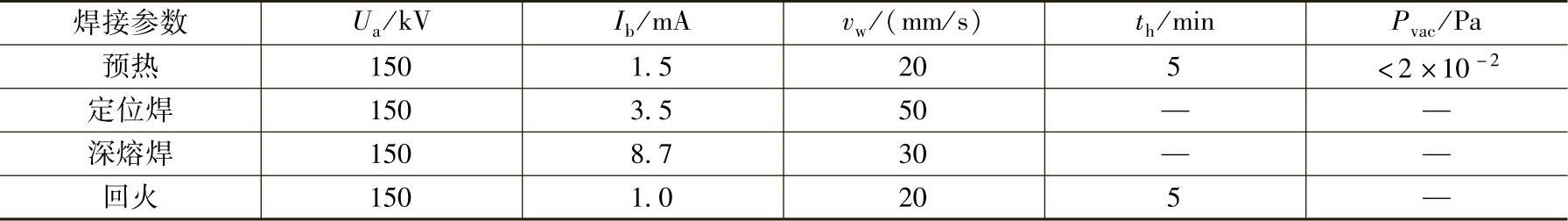

6)通过电子束焊试验,优化焊接参数,发动机壳体实际使用的电子束焊焊接参数见表4-2-8。

发动机壳体焊接接头的抗拉强度为1.78GPa,接头抗拉强度降低4%左右。国外同类钢种42Cr2MnSiNiMo厚度为4.5mm,淬火态试件真空电子束焊时,抗拉强度和接头强度分别下降22%和6%。按1∶1比例焊接制作的产品的爆破试验pb≥27MPa(焊缝未破裂)。焊接接头的抗拉强度以及爆破压力均已达到设计指标,焊缝强度系数可达96%。

表4-2-8 发动机壳体电子束焊焊接参数

有关焊接方法与过程控制基础的文章

表4-2-6 动力舱段壳体的电子束焊技术要求4)焊接变形控制难。在3ЛY-Kl型中压电子束焊机和ZD150-15A型高压电子束焊机上进行了焊接工艺试验,动力舱段壳体电子束焊焊接参数见表4-2-7。表4-2-7 动力舱段壳体电子束焊焊接参数注:定位焊时,圆周方向设8个焊点,对称焊接;定位焊缝长度30mm;封焊时,焊缝深度1/5~1/4壁厚;焊接真空室真空度3×10-2Pa。......

2023-06-26

铸装式发动机燃烧室壳体的封头和筒体也需要用绝热层来防护,为了与防气动加热的外绝热层相区别,这种绝热层又称为内绝热层。显然,燃烧室末端热流密度量大,且暴露时间也最长,因此绝热层也应最厚。绝热层的烧蚀速率与各部位的热流密度有关,随热流密度的增大而增大。应该指出,完成这类发动机的燃烧室壳体热防护层的初步设计后,还要对绝热层进行受热计算和强度分析,并要进行点火试验,才能最后完成燃烧室壳体热防护设计。......

2023-08-02

目前有部分大、中型齿轮采用固体渗碳工艺。表5-48 常用固体渗碳剂固体渗碳温度的选择 渗碳钢碳含量为0.15%~0.25%,其奥氏体化温度应在900℃以上,固体渗碳温度一般选择在900~950℃。当渗碳温度为930℃,渗层深度在0.8~1.5mm范围内时,出炉时间一般可按平均渗速0.10~0.15mm/h估算,并在预计出炉时间前0.5~1h检查试棒,渗层符合要求后即可出炉,渗碳箱出炉后,可根据情况选择放在空气中冷却到300℃以下,开箱取出齿轮,以防齿轮畸变等。......

2023-06-29

将发动机的优化设计问题变为求解设计变量满足约束条件并使得目标函数f取最小值。固体火箭发动机常用的优化目标函数如下。于是,也可把飞行速度增量作为目标函数。作为研究目标,研制周期和研制费用这一类要求为目标函数时处理起来将使问题更加复杂。在可以分主次的情况下,则取其中主要的一个作为目标函数,而将其余的作为约束条件来处理;若无法分出主次时,可以用多目标函数的某种组合,形成一个综合目标函数来处理。......

2023-08-02

固体火箭发动机设计过程中常用的优化准则主要有以下几种:对给定的有效载荷,在保证射程一定的条件下,导弹的起飞质量尽可能小。无论采用哪一个设计准则进行发动机的总体方案优化设计,都要首先确定优化设计的目标函数、设计变量和约束条件,建立数学模型,选择优化方法。......

2023-08-02

点火药不得在盒内晃动,以免药粒之间和药粒与药盒之间发生摩擦,造成发火危险和药粒粉碎。点火药室还起密封点火药和点火药燃烧室的作用。燃烧室外表面需要有绝热层防护,以免在发动机工作过程中被烧毁,残骸堵塞喷管。......

2023-08-02

因此,进行水下焊接与切割作业时,必须切实遵守水下焊接和切割的安全规定,确保施工安全。水下焊接与切割时,要注意保护作业人员的眼睛。水下焊接舱内不能放置涂料、熔剂等可能放出有毒或刺激性气体的物质。局部干法水下焊接的安全防护要求与湿法水下焊接的要求相同。......

2023-06-26

相关推荐