随着功率器件、微电子、计算机以及工业与其他科学技术的发展,焊接技术不断创新和发展。本书除介绍成熟或比较成熟的焊接技术外,将简单介绍焊接技术的新发展及其趋势。......

2023-06-25

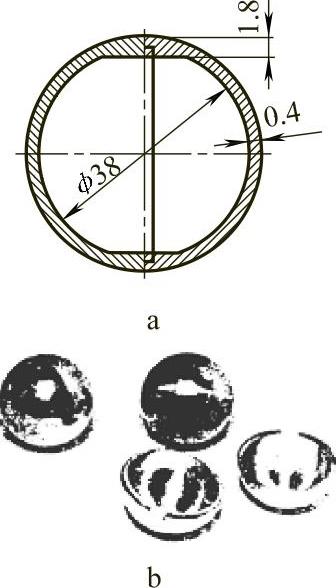

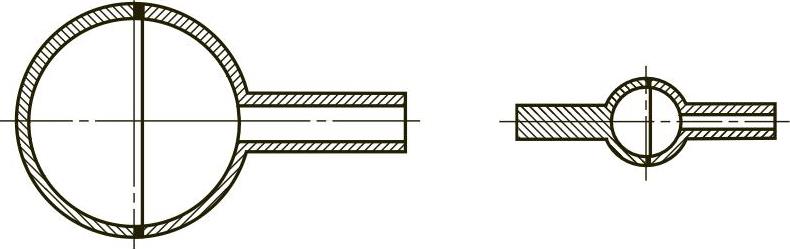

薄壁空心铝球作为静电陀螺仪的高速旋转球形转子,采用硬铝合金2A11光车成两个半球再焊接成整球的结构,最小壁厚0.4mm,如图4-2-30和图4-2-31所示。焊后球体通过研磨加工,要求球体静平衡质量偏心小于0.001mm。

图4-2-30 薄壁空心铝球

图4-2-31 薄壁空心铝球的制作装配

(1)技术要求

1)焊缝均匀,不得影响球体偏心度。

2)焊缝不允许有裂纹,穿透性气孔,气密,确保填充物不泄漏,球体能在超高真空(10-5~10-6Pa)环境下正常工作。

3)焊缝强度高,耐振动,球体在每分钟几万转的离心载荷下可靠运行。

4)工件焊接变形小,圆球变形不得大于0.1mm。

(2)材料 空心铝球材料采用2A11和2A12,主要成分为Cu 3.8%~4.8%,Mg分别为0.4%~0.8%,1.2%~1.8%,Mn分别为0.4%~0.8%,0.3%~0.9%,其余为Al(均为质量分数)。

(3)焊接工艺措施 主要工艺措施如下:

1)工件的精度:两半球装配采用止扣接头,接口加工精度要求高,边缘不倒角,过渡配合,接缝紧密。

2)接头清理:焊接之前对工件进行以下清洁处理。

②用10%的NaOH(质量分数)溶液去除氧化膜,浸泡约2min,表面生成一层黑色的氢氧化物,再用清水冲洗或超声波清洗。

③用10%的HNO3(质量分数)溶液中和,浸泡约8min,表面重新变为银白色,再用清水冲洗或超声波清洗。

④无水乙醇脱水,冷风吹干。工件清理之后应尽快实施焊接,以减少新生氧化膜,表面气体吸附,增加气孔敏感性。

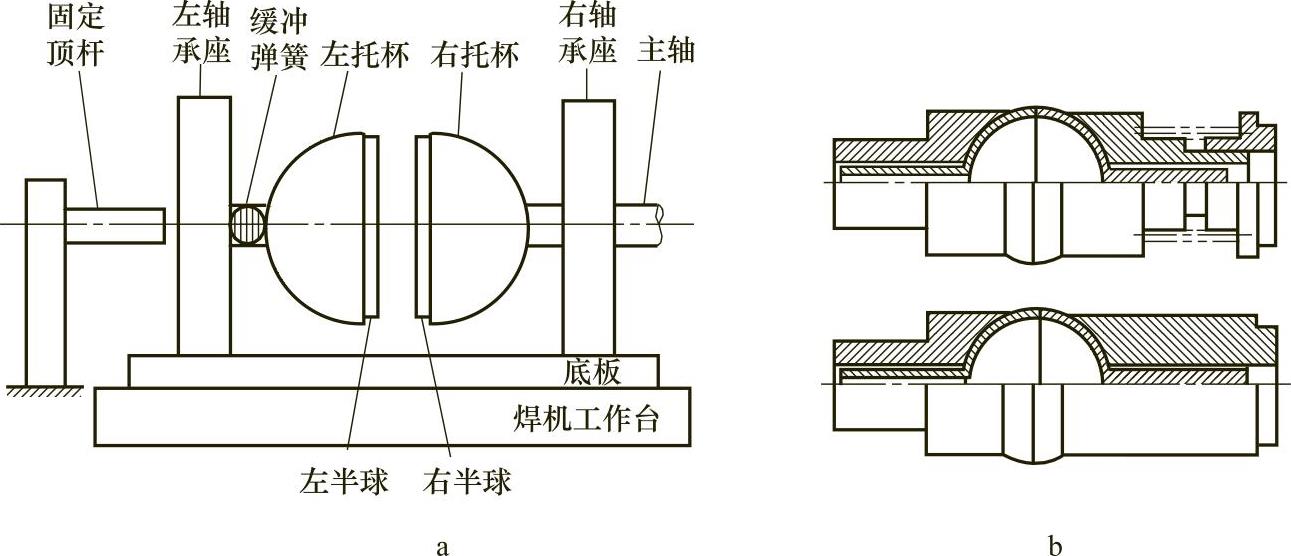

3)工装夹具:为了控制空心铝球的焊接变形,设计了专用工装夹具,如图4-2-32所示。将两个半球分别装贴于两个托杯之中,将整个夹具连同工件放入真空室内,当达到工作真空度后利用底板上的导轨将两个半球合拢成整球,在两个半球合拢时,通过夹具对准球体的止扣部位,且压力要适中,以减少焊接变形;夹具不仅用于使两个半球体定位、减少变形,同时夹具内侧要与球面形状吻合,紧密接触,以达到散热作用。夹具上留有出气孔,与球体的出气孔连通,可以使球体内腔的气体排出,防止焊接时出现溅射或孔洞。

图4-2-32 空心铝球装配焊接夹具

a)工艺装备 b)夹具

(4)电子束焊工艺 主要工艺如下:

1)控制热输入,适中的焊接热输入(功率/速度)可减少产生裂纹的倾向。

2)通过工艺试验优化,薄壁空心铝球的焊接参数为:25kV,16mA,5.6r/min(线速度为650~700mm/min)。

铝球焊缝经气体示踪无损检漏,气密性优良,氦质谱探漏仪检漏,漏气率小于10-8Pal/s(仪器的灵敏度),满足航天部相关焊接技术标准。

有关焊接方法与过程控制基础的文章

随着功率器件、微电子、计算机以及工业与其他科学技术的发展,焊接技术不断创新和发展。本书除介绍成熟或比较成熟的焊接技术外,将简单介绍焊接技术的新发展及其趋势。......

2023-06-25

因此,进行水下焊接与切割作业时,必须切实遵守水下焊接和切割的安全规定,确保施工安全。水下焊接与切割时,要注意保护作业人员的眼睛。水下焊接舱内不能放置涂料、熔剂等可能放出有毒或刺激性气体的物质。局部干法水下焊接的安全防护要求与湿法水下焊接的要求相同。......

2023-06-26

超高频脉冲TIG焊电弧形态如图8-12所示。图8-12 超高频脉冲TIG焊电弧形态图8-13 不锈钢管与球面相贯的低频焊缝图8-14 高频脉冲加低频调制波形直流双脉冲TIG焊,又可以叫作高频脉冲加低频调制,其电流脉冲波形如图8-14所示。......

2023-06-30

在20世纪90年代,双光束激光焊成为了激光焊的一个新的研究方向。在串联式和并列式两种双光束焊接工艺之间的焊接机理和对激光焊结果影响的区别被认为是微小的。以串联式排布的双光束激光焊为例,根据光斑间距的不同,存在三种类型,如图4-1-25所示。......

2023-06-26

图1.4为将硅芯片和引线框架互连的引线键合示意。通常,倒装芯片技术的优点是封装尺寸小,I/O引脚数量大,性能好。倒装芯片互连技术已经在大型计算机中使用了30多年。倒装芯片焊料接头的横截面示意如图1.9所示。芯片上的焊料凸点采用蒸发技术进行沉积并通过刻蚀技术进行图案化获得,目前采用选择性电镀沉积法进行制备。BLM控制着固定体积焊球熔化时的高度,这是所谓“可控塌陷芯片互连”中“可控”的含义。......

2023-06-20

电流过大,LED会缩短寿命;电流过小,达不到所需光强。② 注意辨认各类LED引脚线的排列,以防极性装错。⑥ 安装时,LED的壳体不得与引脚相碰,要保证1mm左右的安全距离。图3-25 LED安装示例2.LED焊接技术与注意事项在焊接LED的过程中,应严格遵守以下操作要求。静电和电流的急剧升高将会对LED产生损害,因此必须做好静电防护工作。......

2023-06-15

内罐由X7Ni9钢焊制。单台罐内罐纵焊缝长度801m,环焊缝长度约2600m。为此,采取以下技术措施,以保证内罐的焊接质量。3)根据公司LNG储罐施工经验,严格控制焊接顺序,特别是SAW可以最大限度地减少焊接裂纹。表16-15 PQR试验记录表16-16 项目WPS数据统计7.焊工资格控制按照EN287-1焊接资格考试、EN1418自动焊工焊接资格考试的要求,对所有进入项目的焊工进行现场考试,合格后方能上岗工作,以确保内罐的焊接质量。......

2023-07-02

渗碳焊接齿轮在加热或淬火冷却时开裂倾向很大,因此应尽可能将内外圈和辐板处焊缝的拉应力减小到最低限度。实例1 大型焊接齿轮,齿圈选用低碳优质合金钢20CrNi2MoA;轮辐和筋板采用Q235AF钢;轮毂采用ZG35铸钢。齿轮渗碳淬火畸变情况检验见表5-66。齿轮渗碳淬火后略呈椭圆和喇叭状,其圆度为1.51mm,锥度平均为1.8mm。图5-9 大型焊接齿轮渗碳工艺曲线图5-10 大型焊接齿轮高温回火工艺曲线图5-11 大型焊接齿轮淬火工艺曲线图5-12 随炉试样有效硬化层硬度梯度曲线......

2023-06-29

相关推荐