表10-14 焊接工艺规程(续)(续)......

2023-07-02

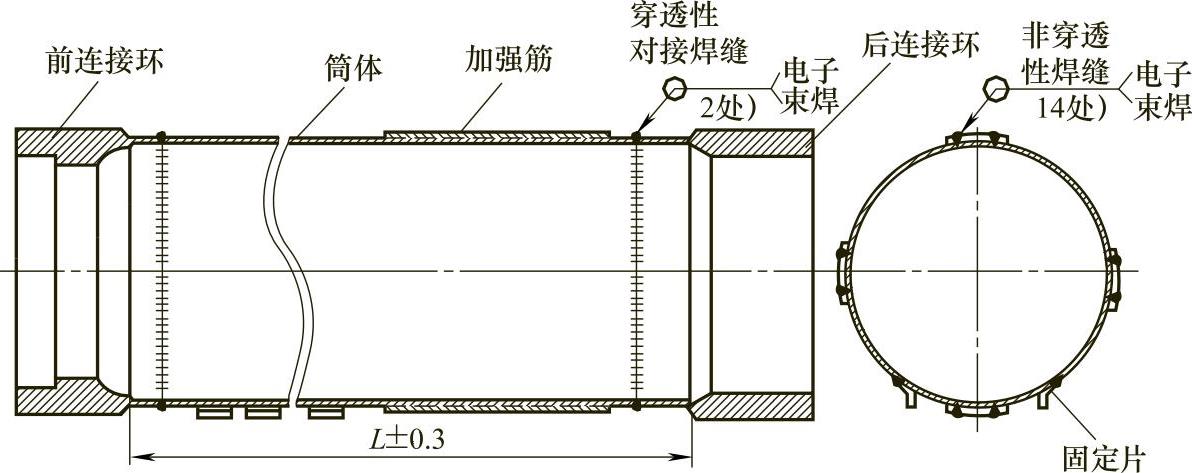

动力舱段由前连接环、筒体、后连接环、加强肋和固定片等13个零件组成,其结构示意图如图4-2-29所示。动力舱段均采用时效不锈钢加工制造,其中前后连接环采用棒材车削加工,加强肋和固定片用板材机加工,筒体则用管材通过强力旋压制造。

图4-2-29 动力舱段壳体的结构示意图

(1)主要焊接难点

1)时效不锈钢焊接时,在热影响区中会出现一个软化区域,其温度范围为600~750℃,组织为在马氏体基体上分布有弥散的奥氏体,而且奥氏体的数量会随焊接热输入的增大而增加。由于逆转奥氏体组织不能通过随后的时效而硬化,于是接头强度和硬度降低。

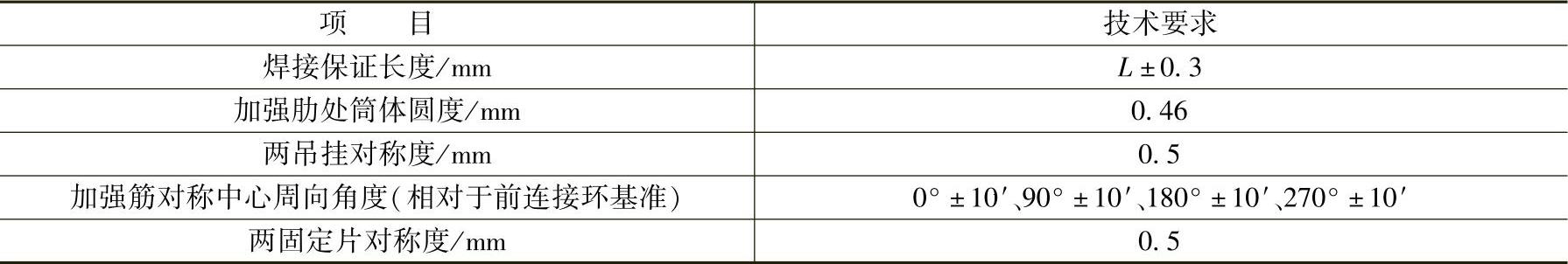

2)尺寸精度要求高。动力舱前、后连接环与筒体之间有2条对接环焊缝;筒身上有8条平行的加强肋和6条固定片搭接焊缝;动力舱壳体的焊缝总长高达3000mm;前、后连接环与筒体之间对接环缝,装焊错边量≤0.15mm;4个加强肋相对于动力舱筒体周向0°(360°)、90°、180°和270°对称分布,角度误差±10′;筒体与加强肋和固定片的搭接焊缝,电子束必须穿过加强肋和固定片,在筒体上的熔化深度分别为筒体壁厚的60%~100%和25%~37.5%,在界面处的焊缝宽度分别为筒体厚度的δ+0.4mm和(0.5±0.2)mm;焊后动力舱壳体的椭圆度控制在0.46mm之内;动力舱的长度L尺寸精度控制在±0.3mm;加强肋对称中心线与筒体轴线平行。动力舱段壳体的电子束焊技术要求见表4-2-6。

3)壳体的焊接接头力学性能指标高。设计时将穿透性的圆周对接环焊缝定为航天部标准I级焊缝,而加强肋焊缝和固定片焊缝等非穿透性的搭接焊缝定为航天部标准Ⅱ级焊缝。

表4-2-6 动力舱段壳体的电子束焊技术要求

4)焊接变形控制难。动力舱段筒体通过强力旋压、轧制而成,存在较大的加工应力。焊接又是一个局部快速加热和冷却的过程,必然产生焊接残余应力和变形。其次,动力舱是一个薄壁结构件,其刚度低,易变形。动力舱段筒体上有4个加强肋与6个固定片14条纵向搭接缝和2条环焊缝,焊后必然会产生轴向和径向收缩,且收缩量的大小与材料的热膨胀系数,焊接热输入的大小,焊缝的数量、位置及分布密切相关,焊接变形控制是最大难题。

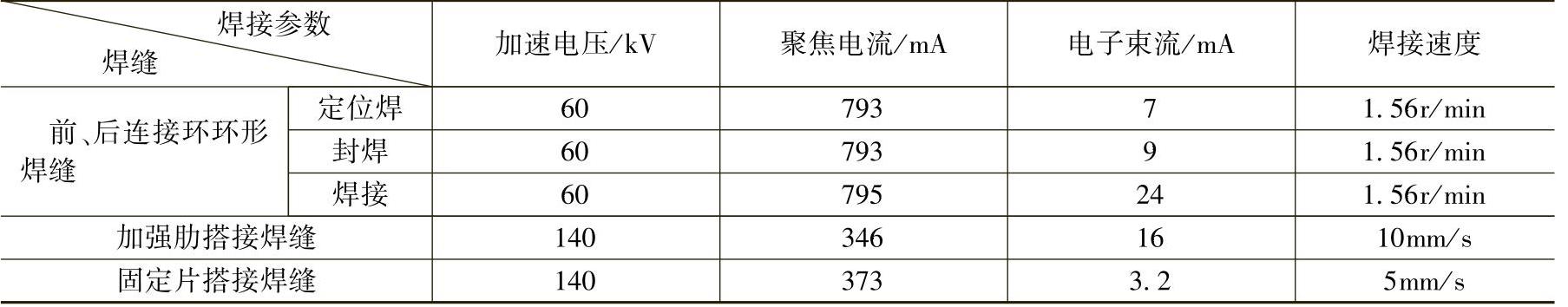

(2)电子束焊焊接参数 由于时效不锈钢合金元素含量较多,成分复杂,为限制焊缝结晶过程中的晶粒长大,减少偏析,要求尽可能降低焊接热输入。但由于筒体是强力旋压件,其强度高,塑性低,应力大,过小的热输入有可能导致裂纹的产生。再者,熔池存在时间过短,焊接时产生的气体来不及逸出熔池表面就被凝固在焊缝中而形成气孔,因此焊接热输入的大小选择必须两者兼顾,在两者之间找到平衡点。而对于加强肋和固定片的非穿透性搭接焊缝,既要保证在圆筒上有一定熔深,又要保证界面处的焊缝宽度。

在3ЛY-Kl型中压电子束焊机和ZD150-15A型高压电子束焊机上进行了焊接工艺试验,动力舱段壳体电子束焊焊接参数见表4-2-7。

表4-2-7 动力舱段壳体电子束焊焊接参数

注:定位焊时,圆周方向设8个焊点,对称焊接;定位焊缝长度30mm;封焊时,焊缝深度1/5~1/4壁厚;焊接真空室真空度3×10-2Pa。

(3)焊接夹具的设计及制造 动力舱段焊接技术关键是变形控制。为了保证动力舱段壳体装配焊接尺寸精度,设计制造了三种焊接夹具。

1)前后连接环焊接夹具。在装配定位同时对筒体的圆度进行校正,使其与连接环的对接边的错位量在0.1mm以内,再进行焊接。

2)加强肋焊接夹具。设计了内部撑夹具和加强肋角度安装夹具。保证4个加强肋的轴向尺寸和周向分布的角度精度。

3)固定片焊接夹具。利用夹具保证定位片与筒体的平行度和每两件固定片的对称度和轴向位置尺寸。

焊接夹具设计既要保证电子束焊过程的稳定性、连续性,又要保证电子束的可达性和操作的可视性;精度公差范围为焊接毛坯焊后尺寸精度公差范围的1/3;动力舱段筒体毛坯各零件之间的相对位置精度均靠焊接夹具来保证,个别零件如筒体的椭圆度还靠夹具进行校正,4个加强肋和6个固定片均带夹具进行焊接,焊后拆卸夹具。

(4)质量控制措施 主要措施如下:

1)接头清理。焊接之前,严格清除各零部件及焊接夹具上的油污、锈蚀及氧化皮等。零件表面和焊接夹具用丙酮或无水酒精清洗干净。

2)焊接夹具均采用由不锈钢材料制作,无磁性,若有剩磁,应去磁,使其磁感应强度≤2×10-5T。

3)装配与检验。用夹具固定工件,检查对接边错位量≤0.1mm,接缝间隙≤0.05mm。加强肋和固定片的装夹位置精度必须≤10′,它们与筒体之间的间隙应保持在0.03mm之内,合格后装配到焊机的焊接转台上,最后用无水酒精将接缝擦洗干净。注意戴细纱手套操作。

4)非穿透性焊缝的焊接。在焊接加强肋和固定片的非穿透性焊缝时,由于焊缝中所产生的气体和夹渣只能从熔池的上表面排出,所需时间较长。为了延长熔池存在的时间,可以采用较低的焊接速度、适当的散焦,并附加电子束扫描运动的方法,借对熔池金属的搅拌作用来加大气体和夹渣的上浮速度。

5)轴向尺寸的保证措施。为了保证动力舱段壳体L±0.3mm的轴向尺寸精度,在零件焊接之前,通过若干个模拟试件焊接,测量和计算出焊接试件的收缩量,据此确定零件毛坯的尺寸长度。

有关焊接方法与过程控制基础的文章

图12-51是对Tandem双丝焊电弧与焊丝的温度场和流场仿真,保护气体采用Ar+CO2(18%),焊接电流均为150A,左边是主导焊丝,对获得双丝协同的稳定条件提供了工艺机理。图12-52是对6061铝合金板材搅拌摩擦焊的搅拌头与焊缝温度场及其等效应变的一个仿真结果。以上这些例子对焊接工艺机理的理解和优化分析均具有工程价值和指导作用。......

2023-07-02

常见的金属超声波焊接可分为点焊、环焊、缝焊及线焊。近年来,双振动系统的焊接和超声波对焊也有一定的应用。3)缝焊:和电阻焊中的缝焊类似,超声波缝焊实质上是由局部相互重叠的焊点形成一条连续焊缝。焊接时,在超声波振动的作用下即可把两个焊件在端面焊接在一起。......

2023-06-26

焊接工装是焊接设备为满足产品结构要求确保正常运转的关键手段,是保证生产有序开展的重要环节。根据TSGG0001《锅炉安全技术监察规程》中第4.3.2条规定的焊接工艺评定范围:“锅炉产品焊接前,施焊单位应当对以下焊接接头进行焊接工艺评定:①受压元件......

2023-07-02

固体火箭发动机构件的接头形式尺寸如图4-2-38所示。图4-2-38 火箭发动机壳体焊接接头2)提高加速电压:提高加速电压Ua,进一步提高电子束焦点的功率密度,从而使热影响区的软化带宽度更窄。发动机壳体焊接接头的抗拉强度为1.78GPa,接头抗拉强度降低4%左右。国外同类钢种42Cr2MnSiNiMo厚度为4.5mm,淬火态试件真空电子束焊时,抗拉强度和接头强度分别下降22%和6%。表4-2-8 发动机壳体电子束焊焊接参数......

2023-06-26

在确定整个焊接结构的生产工艺过程时,应根据该焊接结构的生产特点和工艺特点,尽量采用现代化焊接技术,并结合现有条件,采取必要措施解决生产技术问题。焊接结构生产的工艺过程包括以下内容。2)在脆性转变温度以下工作的焊接结构,在焊后应进行消除应力回火处理,以减小结构产生脆性破坏的可能性。在制定钢结构的生产工艺时,同时要制定出检验内容和检验程序。......

2023-06-15

低温钢焊接时,要选用低温韧性良好、特定合金系统和成分的焊条。焊接热输入 低温钢焊接过程,除了要防止出现裂纹外,关键是要保证焊缝和热影响区的低温韧性,这是制定低温钢焊接工艺的根本出发点。常用低温钢的焊接参数见表7-18。......

2023-06-15

相关推荐