当焊接深度等于壁厚的1.25倍时,接头强度最高。图2-5-37 剪切式焊面在超声波焊的接头设计中应注意控制工件的谐振问题。......

2023-06-26

电子束焊接头有对接、角接、T形接、搭接和端接。电子束斑点直径小,能量集中,焊接时一般不加填充金属。为了保证焊接结构使用的可靠性,应根据结构的形状、尺寸受力情况、工作条件和电子束焊的特点,合理地选用焊接接头的形式。电子束焊接头设计应注意下列一些因素:

1)满足焊接接头的使用条件,如温度、压力、耐蚀性、振动及疲劳等。

2)保证焊接接头具有足够的强度和刚度,保证有一定的使用寿命。

3)接头形式应符合电子束焊工艺的特点。

4)焊后尽可能不再进行机械加工。

5)尽可能减少结构的焊接应力和变形。

6)焊接接头应便于进行焊后检验,如射线探伤、超声波探伤等。

1.对接接头

最常用的对接接头形式如图4-2-13所示。其中图4-2-13a、b、c三种接头的加工简单,但需要装配夹具。不等厚的对接接头采用上表面对齐的设计优于台阶接头,后者在焊接时要用宽而倾斜的电子束,如图4-2-13d所示。带锁底的接头如图4-2-13e、f所示,便于装配对齐,锁底较小时,焊后可避免留下未焊合的缝隙。图4-2-13g、h所示的接头有自动填充金属的作用,焊缝成形得到改善。斜对接接头只用于受结构和其他原因限制的特殊场合,如图4-2-13i所示。为了提高接头的强度、延展性、疲劳寿命和避免应力集中,应优先采用全穿透或熔透到指定深度的单道焊接头。

图4-2-13 最常用的对接接头形式

a)对接接头 b)齐平接头 c)台阶接头 d)锁口对中接头 e)锁底接头 f)双边锁底接头 g)、h)自填充材料的接头 i)斜对接接头

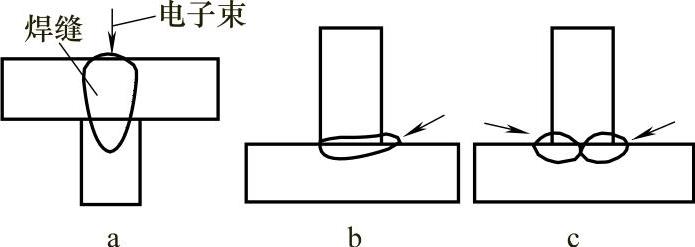

2.角接接头

常用的角接接头形式如图4-2-14所示。其中图4-2-14a为垂直穿透的角接头,接头中保留未焊合的间隙,承载能力差。图4-2-14h为卷边角接,主要用于薄板,其中一件需弯边90°;图4-2-14c、d、e采用锁底角接,易于装配对齐,从外侧施焊;而图4-2-14g为锁底角接,从内侧施焊。

图4-2-14 电子束焊常用的角接接头形式

a)垂直穿透角接接头 b)正常角接头 c)、d)锁底自对中接头 e)双边锁底角接接头 f)双边锁底斜向施焊接头 g)双边锁底接头 h)卷变角接接头

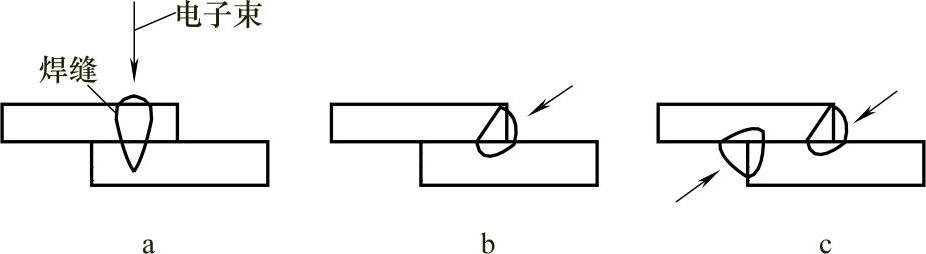

3.T形接头

T形接头形式如图4-2-15所示。垂直穿透型的接头中有未焊合的缝隙,接头强度差。推荐采用单面焊T形接头,焊接时焊缝易于收缩,残余应力较低。其中图4-2-15c方案适用于板厚超过25mm的结构件。

4.搭接接头

搭接接头多用于板厚1.5mm以下的场合,如图4-2-16所示。搭接接头常采用单面角向焊接,如果结构条件允许也可进行双面角向焊接;垂直穿透型搭接接头主要用于板厚小于0.2mm的场合,有时需要采用散焦或电子束扫描以增加熔合区宽度。厚板搭接接头焊接时,需要添加焊丝以增加焊脚尺寸,有时也采用散焦电子束施焊以加宽焊缝,形成光滑的焊趾过渡。

图4-2-15 电子束焊T形接头形式

a)熔透焊缝 b)单面焊 c)双面焊

图4-2-16 电子束焊搭接接头形式

a)熔透焊缝 b)单面角焊缝 c)双面角焊缝

5.端接接头

图4-2-17为端接接头形式。厚板端接接头需采用大功率电子束深熔透焊接。薄板或不等厚度的端接接头则用小功率或散焦电子束进行焊接。

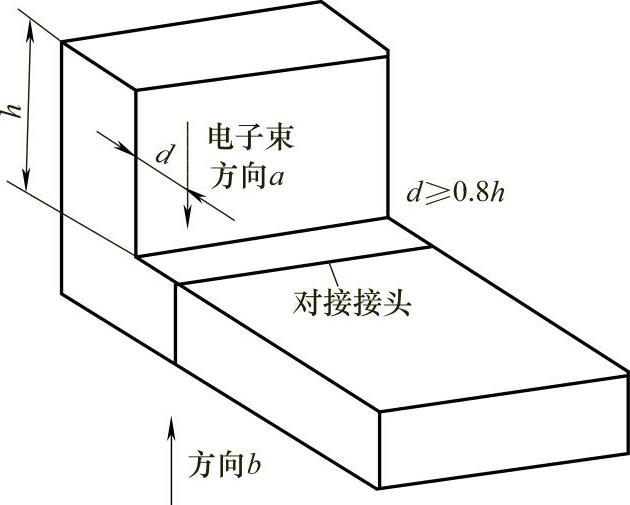

6.避免应力集中

对重要承力结构,焊缝设计应避开应力集中区,如结构的棱角、边缘、截面突变处。设计时可用对接接头代替角接头,如图4-2-18所示,将焊缝挪动一定距离d,避开结构的棱角,以改善角接头或T形接头的动载特性,于是可从两个方向(a或b)进行焊接,当工件是磁性材料,又必须从a向进行焊接时,接缝到腹板的距离d应足够大。对于厚度差较大的接头,宜采用厚板削薄将不等厚度接头变成等厚度接头再进行焊接。

图4-2-17 电子束焊的端接接头形式

a)厚板 b)薄板 c)不等厚度接头

图4-2-18 用对接接头代替角接接头

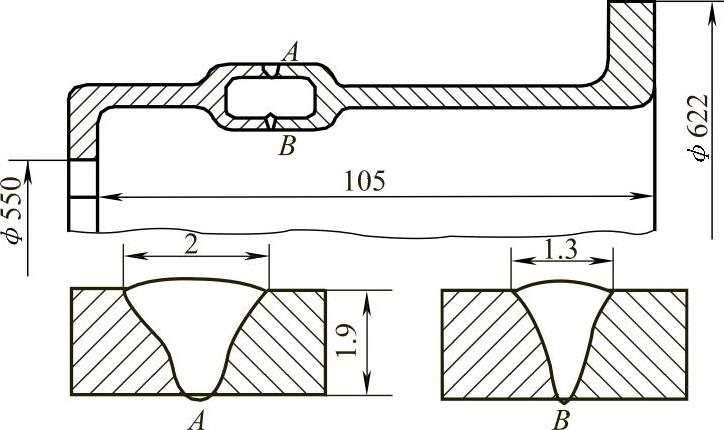

7.分层焊缝

对于多层结构中各层的接头位置相同时,可采用分层焊缝的接头设计。分层焊缝是指在同一个截面上有几层对接接头采用电子束一次性穿透焊接而成的焊缝,如图4-2-19所示。为了保证各层焊缝成形均良好,需反复进行焊接试验,优化电子束焊的焊接参数。

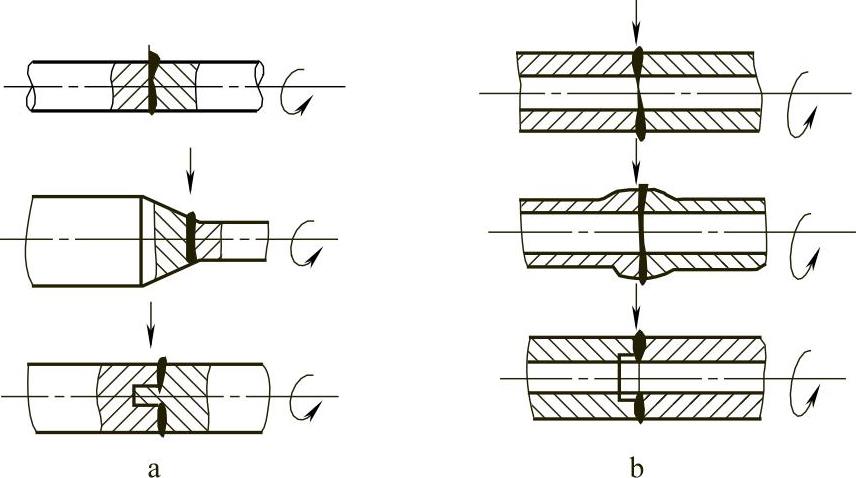

8.杆管对接

杆状、管状对接也是电子束焊常用的接头形式,如图4-2-20所示。焊接过程中工件回转,电子束垂直于工件回转轴。根据装配定位和接头熔透深度要求,常采用带锁底对接接头。当采用无锁底对接接头时,焊前需要采用夹具或定位焊缝对焊件进行定位固定。

图4-2-19 分层环形焊缝

A—外层焊缝 B—内层焊缝

图4-2-20 杆-管对接接头形式

有关焊接方法与过程控制基础的文章

陶瓷与金属的电子束焊是一种很有效的方法,由于是在真空条件下进行,能防止空气中的氧、氮等污染,有利于陶瓷与金属的焊接,焊后的气密性良好。陶瓷与金属的真空电子束焊时,焊件的接头形式有多种,比较合适的接头形式以平焊为最好。电子束焊枪根据加速电压的不同有高压型、中压型和低压型三种,对于陶瓷与金属的焊接来说,最合适的是采用高真空度低压型电子束焊枪。......

2023-06-23

应遵循以下一些基本原则:1)合理增大胶接面积,以提高接头的承载能力。所以,将胶接接头设计成受剪切状态的搭接形式最为合理。图4-6-5 T形接头及改进方式尽量避免应力集中 胶接接头是结构上不连续的部分,通过它把应力从一部分传递到另一部分。胶接接头是由许多部分组成的,它们的物理性能和力学性能差别较大,因此在不同环境和承受载荷时应力分布非常复杂,很容易造成应力集中。......

2023-06-26

3)在预热恒温下,让电子束扫射被焊工件的金属一侧,开始焊接。陶瓷与金属真空电子束焊的焊接参数对接头质量影响很大,尤其对焊缝熔深和熔宽的影响更加敏感,这也是衡量电子束焊质量的重要指标。用电子束聚焦直径为0.25~0.27mm的高压电子束焊机进行直接焊接,可获得良好的焊接质量。高纯度Al2O3陶瓷与难熔金属电子束焊时,也可采用上述焊接参数用高压电子束焊机进行焊接。还可以用直径1.0mm的金属钼针与氧化铝陶瓷实行电子束焊。......

2023-06-23

电子束焊在密封的真空环境下进行,焊接过程中不能实时地进行人工干预调节,焊接需要实现高度自动化控制。普通的电子束焊机通常以PLC为核心以及真空检测传感器、电磁阀、电位器、行程开关、指令开关等辅助器件即可构建焊接过程控制系统。在计算机+PLC控制模式下,计算机PC通过I/O接口检测监控电子束焊机系统状态信息,通过RS232或RS485接口与PLC之间进行通信,传输指令、接收信息,实现对焊接过程的管理与实时控制。......

2023-06-26

装配焊接前,钛和铼管接头均用丙酮清洗去除油脂,在真空室中,进行电子束焊。图4-2-35 铼-钛电子束焊焊接接头电子束焊接头的性能 具有复合过渡层铼-钛电子束焊接头形貌,如图4-2-37所示。中间部分为铼管,两端为7715D钛合金。焊接接头经X射线探伤合格,没有发现裂纹及其他超标缺陷。使用氮气进行气密性试验合格,试验压力2MPa,保压15min,焊缝没有发生泄漏。......

2023-06-26

目前国内激光-MIG复合焊技术的应用程度较低,相关的研究及报道较少,而国外已实现船用钢板T形接头激光-电弧复合焊。上海交通大学激光制造实验室利用引进的高功率CO2激光焊接设备采用激光-MIG电弧复合焊工艺实现了T形接头的双面焊接成形。图4-1-32 激光-MIG复合焊实验装置图4-1-33 T形接头双面焊焊接接头的横截面宏观形貌......

2023-06-26

相关推荐