埋弧焊焊接参数的选择对焊缝成形和质量有着重要影响。图7-19 焊丝伸出长度对焊丝熔敷率的影响图7-20 焊丝伸出长度对焊缝熔深的影响6.电源种类与极性电源种类和极性可以改变焊缝的形状和尺寸。焊剂与焊丝合理匹配是获得高质量焊缝的关键,......

2023-07-02

电子束焊的主要焊接参数有加速电压Ua、电子束流Ib、聚焦电流If、焊接速度vw及工作距离h。电子束焊熔深主要取决于形成空腔的金属蒸发速率,而金属蒸发速率的大小决定于电子束功率密度。电子束功率密度与电子束的功率以及束斑点大小密切相关。

1.加速电压

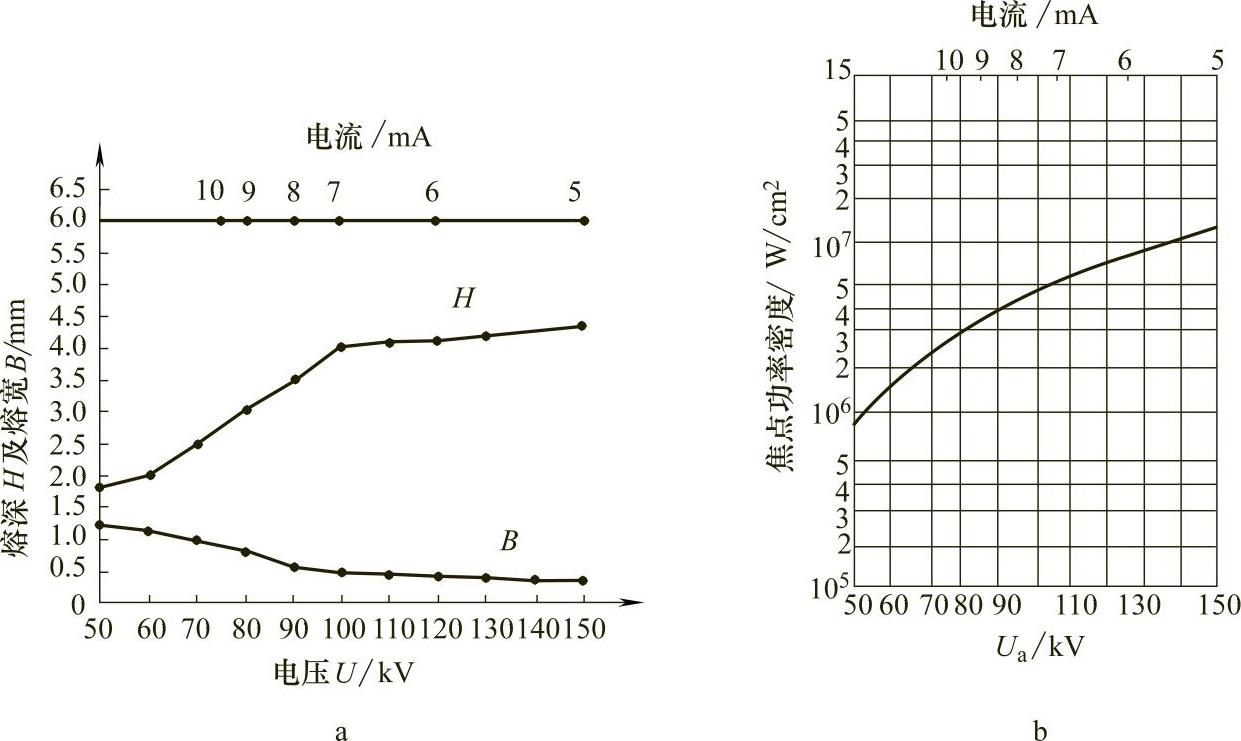

电子束焊时,加速电压往往保持不变。在相同的功率、不同的加速电压下,所得到的焊缝深度和形状是不同的。提高加速电压可增加焊缝的熔深,如图4-2-5a所示。因为提高加速电压,增加了电子束的功率,此外,由于电子枪的聚焦性能有了改善,进一步提高了电子束斑点的功率密度。电子束功率密度与加速电压的关系如图4-2-5b所示。当焊接大厚度工件并要求得到轮廓线平行的窄焊缝,或电子枪与焊件的距离较大时,可提高加速电压。

图4-2-5 加速电压对焊缝形状的影响

a)加速电压对焊缝形状的影响 b)加速电压对功率密度的影响(功率不变)

2.电子束流

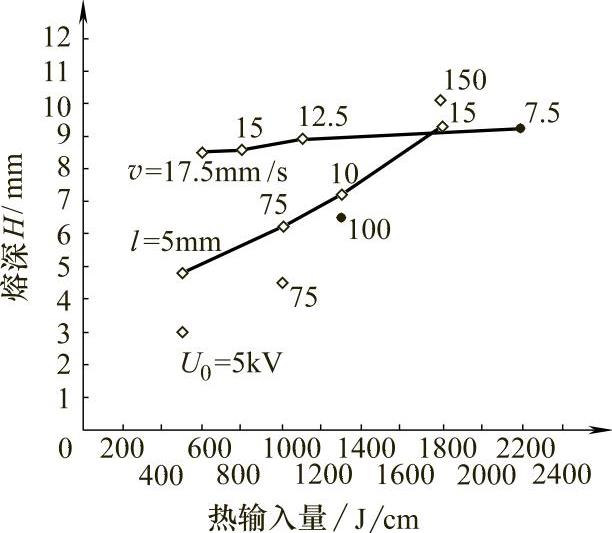

束流与加速电压一起决定着电子束的功率。束流增加,使电子束的功率密度提高,从而增加焊缝熔深。但是束流增加时,由于空间电荷效应和热扰动加剧,可能使电子光学系统的聚焦性能变坏,反而减小熔深;因此提高束流之后,聚焦电流也要做相应的调整。电子束焊时,因为加速电压保持不变,为了满足不同的结构件或工艺的需要,主要调节束流值。热输入对焊缝熔深的影响如图4-2-6所示。常采用的调整措施有以下方面:

1)在环缝焊接时,控制起始束流的递增、收尾束流的递减,以获得均匀的搭接段焊缝的质量。

2)对于各种不同厚度的材料,选择不同的束流,以得到不同的熔深。

3)在焊接大厚度件时,由于焊接速度较低,随着焊件温度的增加,束流需逐渐减小。

3.焊接速度

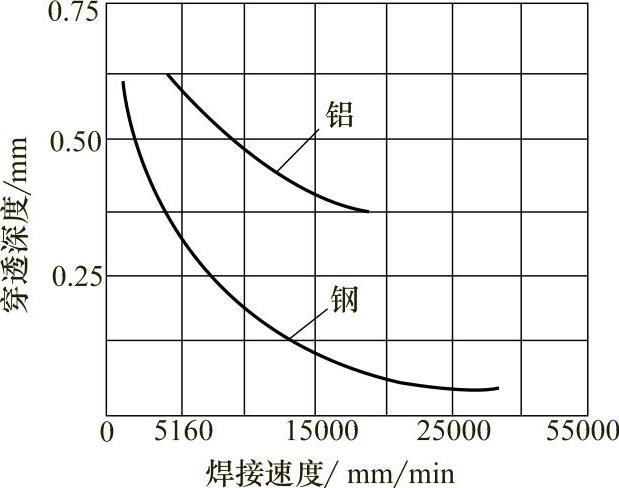

焊接速度和电子束功率一起决定着焊缝的熔深、焊缝宽度以及焊接熔池行为(冷却、凝固及焊缝熔合线形状)。在其他焊接参数不变的情况下,增加焊接速度,减少单位时间的输热量,焊缝熔深相应减小。图4-2-7所示为焊接速度对熔深的影响(束功率9kW)。

图4-2-6 输入能量对焊缝熔深的影响

图4-2-7 焊接速度对熔深的影响

4.工作距离

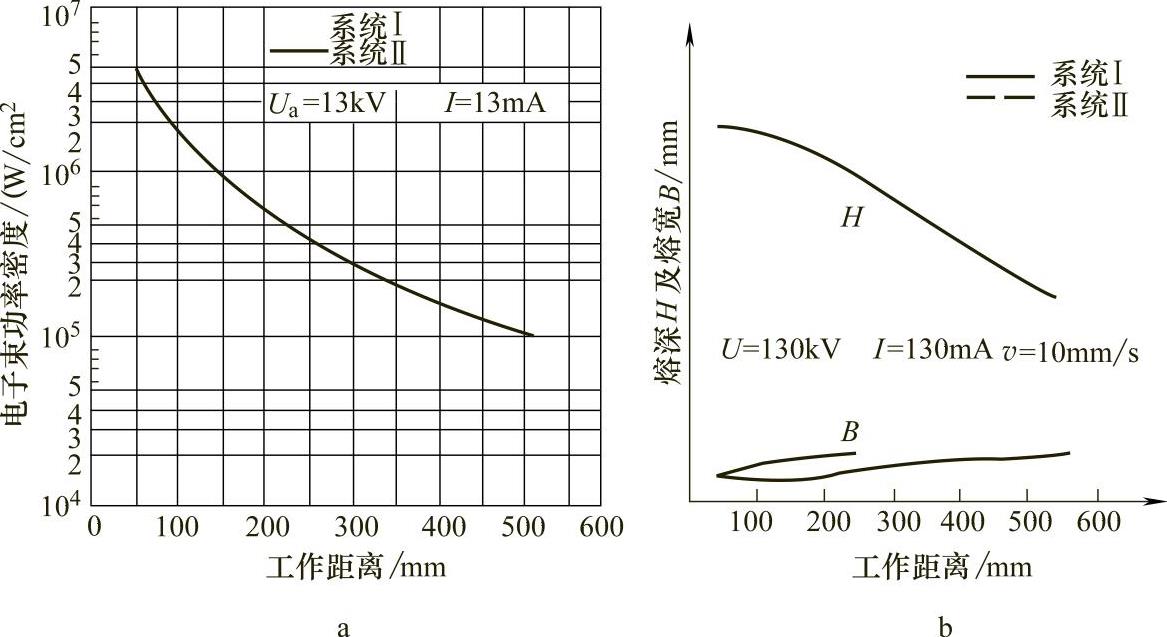

工作距离通常指真空室顶部到工件的距离,工作距离变化会影响到电子束的聚焦程度;当工作距离变化之后,为了保持斑点的能量密度,需要相应调节聚焦电流。工作距离对电子束功率密度的影响,如图4-2-8a所示。工作距离增大后,若其他焊接参数不变,聚焦电流要减小,因而束斑点直径增大从而使功率密度降低,焊缝熔深也就相应减小;反之,工作距离减小,则熔深相应增加。工作距离对焊缝熔深的影响,如图4-2-8b所示。工作距离变小时,电子束的压缩比增大,使电子束斑点直径变小,增加了电子束功率密度。通常在不影响电子枪稳定工作的前提下,应采用尽可能短的工作距离,但工作距离太小,会使过多的金属蒸气进入电子枪,造成放电。

图4-2-8 工作距离对功率密度和焊缝形状的影响

a)对功率密度的影响 b)对焊缝形状的影响

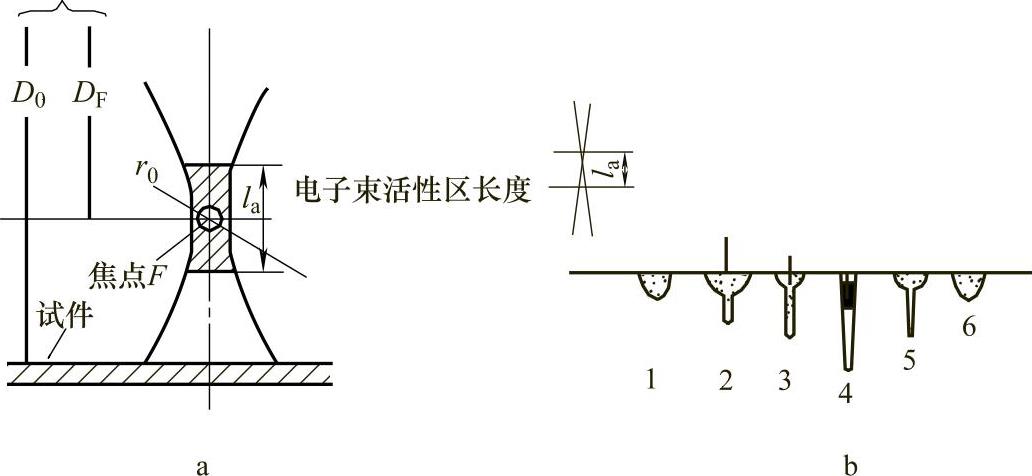

5.焦点位置

在电子束焦点附近,存在着一段束斑尺寸变化不大、功率密度几乎相等的区域,称为活性区。活性区的大小与电子枪的电子光学系统性能有关。电子束活性区,如图4-2-9a所示。电子束焊时,焦点的位置相对于焊件表面有上聚焦、下聚焦和表面聚焦3种。焦点位置对焊缝形状影响很大。当工件处于活性区的不同范围内进行电子束焊时,焊缝横截面的形状及熔深有明显区别,如图4-2-9b所示。电子束焊时应根据材料、板厚、接头形式、接头间隙、焊接速度等确定焦点位置,当焊件被焊厚度大于10mm时,通常采用下聚焦焊,焦点处于焊件表面以下2~3mm位置(焦点在焊缝熔深的30%处),当焊接厚度大于50mm时,焦点置于焊缝熔深的50%~75%之间更合适。

图4-2-9 电子束活性区和焦点位置与焊缝形状关系示意图

a)电子束活性区 b)焦点位置与焊缝形状关系

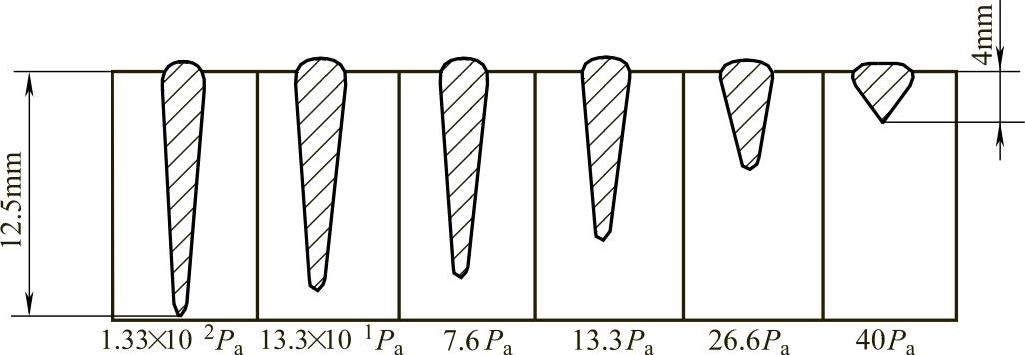

6.真空环境

真空室的真空度降低,增加了电子与金属蒸气、气体粒子的碰撞几率;碰撞致使气体粒子电离,电子束能量损失;碰撞又使电子束发生散射,能量密度降低,焊缝穿透深度降低。真空度对焊缝形状的影响如图4-2-10所示。

图4-2-10 真空度对焊缝形状的影响

7.脉冲电子束

采用脉冲电子束焊,可有效地增加熔深,如图4-2-11所示。图4-2-11a为直流电子束的特性,图4-2-11b为脉冲电子束的特性。比较图4-2-11a、b可以发现,由于脉冲电子束的峰值功率远比直流电子束高,其峰值温度也比平均温度高;而金属蒸发率与温度呈指数型关系,温度升高1倍,其蒸发率增加10倍或更高;采用脉冲电子束焊时,由于峰值温度高,金属蒸发速率成倍增加,金属蒸气的反作用力增大,从而提高了焊缝的深宽比。

有关焊接方法与过程控制基础的文章

埋弧焊焊接参数的选择对焊缝成形和质量有着重要影响。图7-19 焊丝伸出长度对焊丝熔敷率的影响图7-20 焊丝伸出长度对焊缝熔深的影响6.电源种类与极性电源种类和极性可以改变焊缝的形状和尺寸。焊剂与焊丝合理匹配是获得高质量焊缝的关键,......

2023-07-02

电子束焊时,在高能密度的电子束作用下,焊接熔池的形成时间极短,并产生明显的小孔效应,使电子束能够在瞬间穿透几厘米至几十厘米厚的金属,实现深熔焊接。例如,加热温度达2100K时,饱和蒸气压力约为3×102Pa。3.钉形焊缝形状典型的电子束深熔焊焊缝形状呈钉形。......

2023-06-26

TIG焊的参数主要有:电源的种类及极性、焊接电流、电弧电压、焊接速度填丝速度与焊丝直径、保护气体种类、流量和喷嘴孔径、电极直径和端部形状、喷嘴与工件的距离和钨极伸出长度等。钨极直径和端部的形状影响电弧的稳定性和焊缝成形,因此TIG焊应根据焊接电流大小来确定钨极的形状。采用交流TIG焊时,钨极末端磨成半球状,随着电流的增加球径也随之增大,最大为钨极半径。......

2023-06-23

因是400℃回火,故马氏体组织的痕迹未彻底消除,但碳化物有析出和聚集。母材为铁素体+珠光体的变形组织。图3-451号试样焊缝热影响区显微组织形貌2号试样焊缝热影响区显微组织形貌示于图3-46。所以,1号的焊后热处理工艺对消除过热区不良组织意义不大。以上冷拔生产结果不难得出结论,母材的原始化学成分对其焊接后的组织与性能影响很大。在焊接工艺无法改变的情况下,要通过选择合适的材质,以达到预防焊接缺陷的目的。......

2023-06-23

主要焊接参数及条件包括焊条直径、焊接电流、电弧电压和焊接速度等,间接参数则有焊接热输入,有时甚至焊条牌号、电源种类和极性、焊接层数等也被包括在内。焊条电弧焊过程中需要调节的参数只有焊接电流,而焊接速度和电弧电压都是由焊工操作控制的。一般情况下,电弧长度等于焊条直径的0.5~1倍为好,相应的电弧电压为16~25V。......

2023-07-02

反之,焊接电流太小时,易形成未焊透缺陷焊缝。可精确控制电弧能量及其分布,易于控制焊缝成形。高频脉冲电弧在10A以下小电流区域仍然非常稳定,利用这些特点进行0.5mm以下超薄板的焊接,特别是对不锈钢超薄件的焊接,焊缝成形均匀美观。图7-45的焊接电流波形,能够发挥高、低频两种焊接工艺的优点,获得成形更为优良的焊缝。但短弧焊的热量集中,电弧对熔池的压力大,使焊缝反而容易成形。......

2023-07-02

相关推荐