电子束焊的主要焊接参数有加速电压Ua、电子束流Ib、聚焦电流If、焊接速度vw及工作距离h。电子束功率密度与电子束的功率以及束斑点大小密切相关。电子束焊时,焦点的位置相对于焊件表面有上聚焦、下聚焦和表面聚焦3种。焦点位置对焊缝形状影响很大。图4-2-10 真空度对焊缝形状的影响7.脉冲电子束采用脉冲电子束焊,可有效地增加熔深,如图4-2-11所示。......

2023-06-26

电子束焊时,在高能密度的电子束作用下,焊接熔池的形成时间极短,并产生明显的小孔效应,使电子束能够在瞬间穿透几厘米至几十厘米厚的金属,实现深熔焊接。

1.电子束焊能量传输

试验证明,在常规的加速电压下,电子在金属中的穿透深度只有几十分之一毫米。如在100kV的加速电压下,电子在铁中仅能穿透约0.025mm,150kV的加速电压下,在脱氧钢中的电子穿透深度或电子射程仅为0.66mm。由于液态金属的密度与固体相差不多,电子穿入固体或液体材料表层的深度可忽略不计,所以电子束焊时,金属加热并不是通过工件表面的热传导作用,而是直接作用于工件内部。

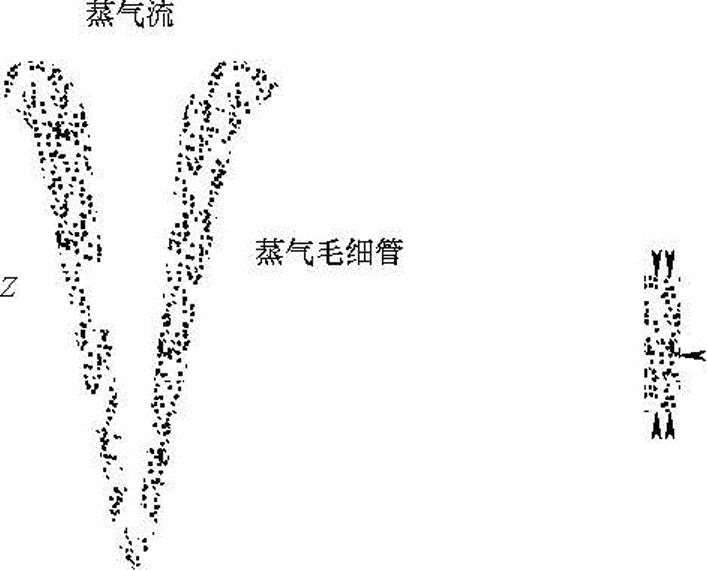

当电子束焊所选用的焦点功率密度低于105W/cm2时,由于工件表面不产生显著的蒸发现象,电子束的能量在工件较浅的表面转化为热能,此时电子束所能熔化的金属深度很小,与其他熔焊方法相似,金属的加热以热传导的方式实现,称为热传导焊接。电子束当焦点的功率密度达到一定值(大于105W/cm2)时,束斑下局部金属发生强烈地蒸发,形成金属蒸气流,蒸气压力将液体金属排开,熔池下凹形成空腔,电子束得以穿透蒸气而达到熔池的底部,继续轰击熔池底部金属,而形成穿透型小孔。随着电子束向前移动,被蒸气流排斥液体金属流向小孔的后方,凝固形成焊缝,称为深穿入式焊接或小孔焊接。

根据以上的设想,电子束深熔焊过程可解释为:在电子束作用下,金属发生局部熔化和蒸发,并形成金属蒸气孔,电子束(或焊件)向前移动时,电子束作用区同时发生三种效应:

1)熔孔前沿金属在电子束作用下发生熔化、蒸发。

2)熔化金属被金属蒸气流排开,围绕蒸气流沿侧壁向熔孔后部流动。

3)电子束向前移动时,熔孔周围的液体金属也不断向后流动,填充前进中的蒸气孔的后沿,形成连续的焊缝。

斯瓦尔兹认为,尽管电子的质量很小,但在100kV电压时,电子速度约为1.6×108m/s,约为光速的一半;高速运动的电子撞击到材料表面被阻止,其动能转变为材料的内能。根据经典碰撞理论,高速运动的电子碰撞金属表面时,将其动能传递给晶格的电子和部分转移至晶格原子。电子束能量密度越高,动能越大,晶格振动的振幅越大,金属的内能越大,其温度越高。由于温度升高而使材料熔化或蒸发;在气体或液体状态下,尽管不存在晶格,电子束仍然可以通过撞击方式,进行能量转移;连续不断地蒸发在金属材料中形成一个细小的空腔;如果电子束输入的能量足够大,两个工件的接合面的金属被完全熔化,小孔穿透工件;当电子束和工件之间发生相对移动时,熔化金属在各种力的作用下向电子束冲击形成的空腔的后方流动;随着温度降低,在小孔后部凝固形成焊缝。深熔透焊焊缝的形成过程如图4-2-1所示。材料在电子束连续作用下发生熔化、蒸发,形成低密度的蒸气;电子束不断挖掘,形成小孔;在电子束移开后,部分被蒸发的金属随着温度降低返回熔池与熔池金属凝固在一起。

2.准稳态小孔作用力模型

根据斯瓦耳兹的设想,呈高斯密度分布的电子束轰击工件表面,若能量密度足够高,在作用面的中心可以产生很高的蒸气压力。例如,加热温度达2100K时,饱和蒸气压力约为3×102Pa。深熔透效应是一个物理过程,在这一过程中,电子束能够穿入材料,穿入的深度远远大于电子的射程,

图4-2-1 深熔透焊焊缝的形成过程

a)对接接缝 b)在表面形成熔池 c)蒸气压力下形成空腔 d)形成穿透型小孔 e)凝固形成焊缝

由于电子束作用,材料发生熔化和汽化,在材料上形成一个熔孑L。要使小孑L持续保持,就必须使作用于小孑L上的各个力(蒸气压力、熔池液态金属静压力、表面张力等)之间保持一种平衡。为了简化作用于小孑L上的力,模型中只考虑对焊缝成形影响最大的几个力:电子束压力p。和蒸气流的反冲力Pr,它们力图压凹液态表面,熔化金属表面张力Ps。和凹陷底部的流体静压力Pd,则力图拉平液体表面,如图4-2-2所示。

图4-2-2 小孔上的力的平衡

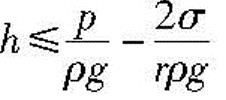

根据力的平衡条件可得:Ph+Pr=Ps+Pd,其中,电子束的压力值很小(<9.8×l-3N/m2)可忽略不计,最后推导出力学平衡方程式为

或

式中 P——蒸气压力(N/m2);

g——重力加速度(m/s2);

σ——表面张力系数(N/m)。

在实际电子束焊过程中,要确定各作用力的平衡条件比较困难。此外,一旦电子束沿焊接的方向开始移动时,小孔中的熔化金属还会发生移动,远比上述模型复杂得多。

3.钉形焊缝形状

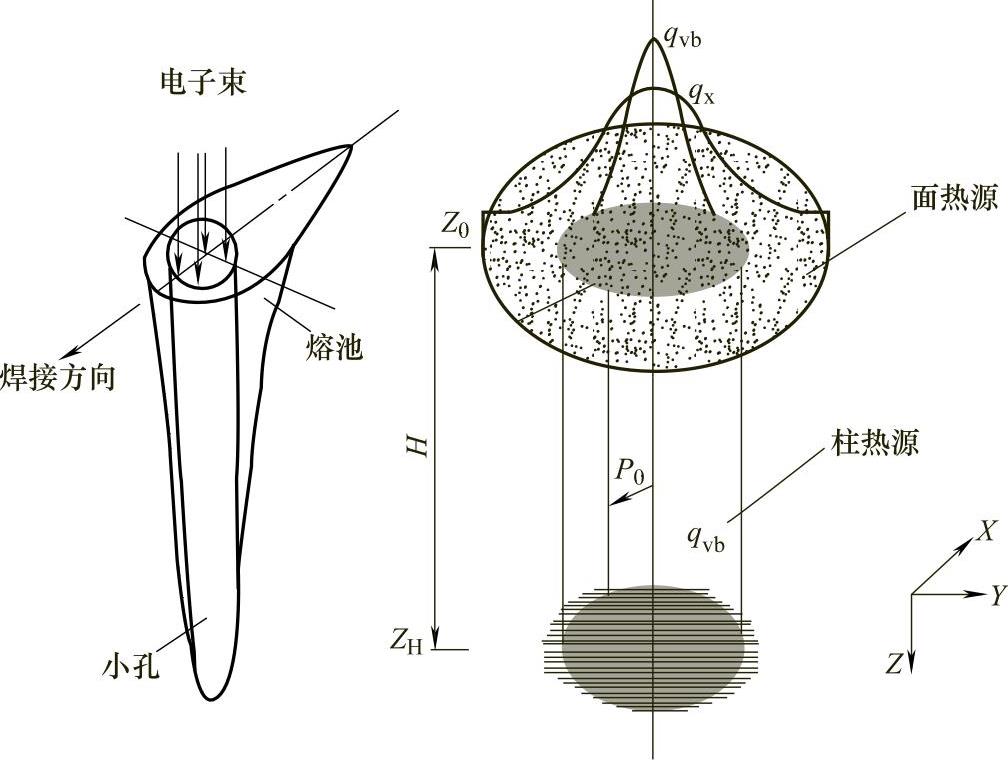

典型的电子束深熔焊焊缝形状呈钉形。电子束焊能量来自于电子束流,聚焦电子束的热效应可用高斯分布面热源和圆柱体热源的组合模型表征,如图4-2-3所示。其中面热源控制熔池表面和钉形头部形状,反映熔池开口区域的流体搅拌作用,而体热源控制焊缝深度液体薄层和钉身的形状,反映束流挖掘作用导致的深穿透效应。

电子束深熔焊焊缝形成过程中,除小孔效应对材料纵深的挖掘作用外,小孔四周的薄层熔化液体在marangoni效应(表面张力梯度驱动向上和向后的熔体流动)作用下也对熔合区的形成与熔孑L形状产生重要贡献,marangoni效应的搅拌作用使小孔开口处的熔化金属凝固延缓,形成拖尾的椭圆形熔池。诸力的综合作用导致冷却后的焊缝截面呈现长钉形形貌。钉形焊缝表明深度方向上熔合区边界附近存在较大的温度梯度,在形状突变的钉头颈部和钉尖处尤为严重,导致在这两个部位产生数值较大的拉应力,为热影响区微裂纹的形核与扩展以及焊件弯曲变形提供了力学条件。

图4-2-3 电子束焊热源的组合模型

4.深熔焊的熔池流动行为

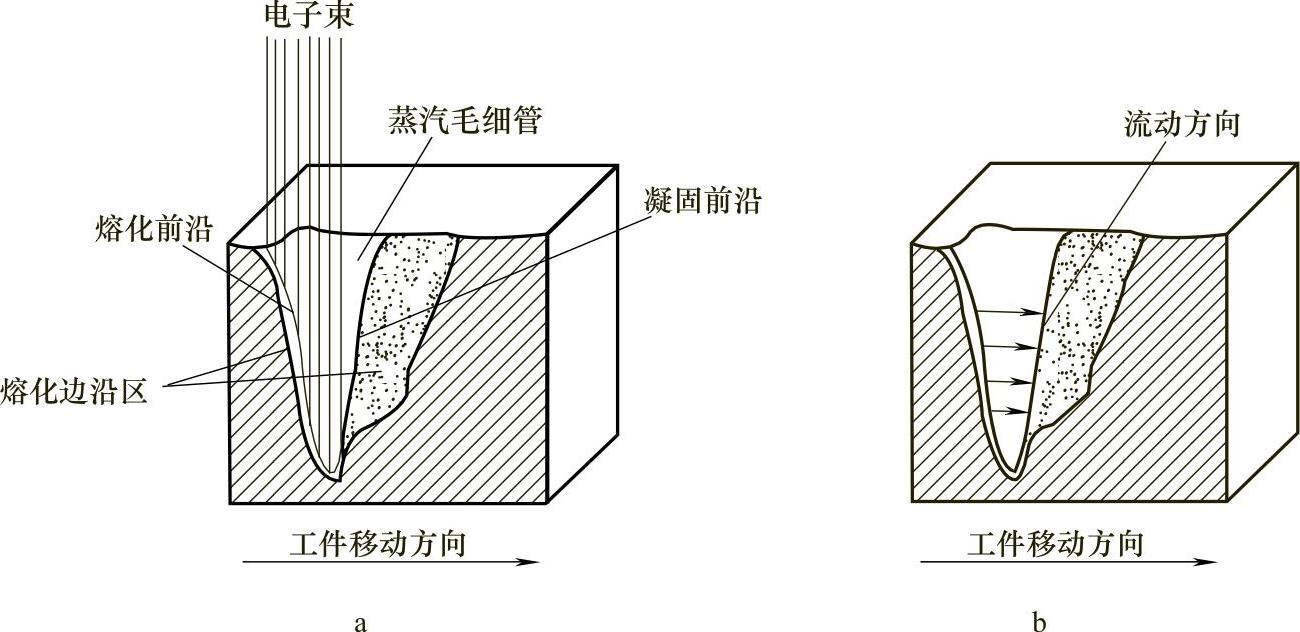

假定电子束垂直入射工件,工件与电子束做相对移动时,工件熔化区(熔孔旋转体)的对称性随即发生变化,熔池沿焊接方向的对称截面(工件移动方向与电子束轴线所在平面)如图4-2-4所示。在电子束前方(左侧)为熔化区前沿,材料在电子束作用下,加热、熔化,且熔化金属不断地向熔化区流动。在电子束后方(右侧)是凝固的前沿,在此区域熔融状态的金属冷却凝固形成焊缝。随着电子束与工件的相对速度增大,熔化前沿逐渐转移至电子束的下方;而凝固前沿则向后不断拉长。对于中低焊接速度,熔化前沿常常是直接位于电子束流的下方。

图4-2-4 纵截面上熔池形状和液体金属的流动行为

a)熔池形状 b)液体金属的流动行为

在电子束与凝固前沿之间的熔化边缘区的厚度会随着束径和焊接速度的增加而增加。在熔化区前沿由于电子束的直接作用,温度较高,随着电子束移动,在电子束后方熔化边缘区温度陡降下来,由于温度的不均匀分布将会使蒸气压力与表面张力也随之发生变化。熔化前沿中的熔融金属主要沿着小孔的切线方向,流向电子束后方熔化边缘区域;在液体重力、表面张力、熔池纵向温度梯度引起的液体金属密度变化以及蒸气压力等诸力的联合作用下,在靠近电子束的小孔内区域液体金属流动最强烈,其方向是指向工件的表面;在靠近凝固前沿的区域中,液态金属则向着束流的方向流动。电子束深熔焊时,尽管熔池很小,由于液体金属在两个方向上的对流,对熔池金属进行了强烈的搅拌。熔池金属流动的行为如图4-2-4b所示。

有关焊接方法与过程控制基础的文章

电子束焊的主要焊接参数有加速电压Ua、电子束流Ib、聚焦电流If、焊接速度vw及工作距离h。电子束功率密度与电子束的功率以及束斑点大小密切相关。电子束焊时,焦点的位置相对于焊件表面有上聚焦、下聚焦和表面聚焦3种。焦点位置对焊缝形状影响很大。图4-2-10 真空度对焊缝形状的影响7.脉冲电子束采用脉冲电子束焊,可有效地增加熔深,如图4-2-11所示。......

2023-06-26

形状是识别形体、给形体分类的主要依据。线形与面形通常是建筑平立面构图中的主要要素,而体形是建筑立体构图中空间内构成的主要要素。3)体量与组成其形体的元素的密度相关,一定体积的形体内组成元素的填充密度越大或元素的自身密度越大,形体的体量越大。......

2023-08-24

我们的一些审美回应与它们在我们祖先进化中的作用有关。然而,有理由认为这些兴趣很可能是带有审美色彩的。事实上,对动物的一些审美回应似乎是自发的和普遍的。使这种智慧根深蒂固和活跃生动的一种方法,是用突出的审美价值或反价值以及随之而来的高度情感来标记它。鉴于此,在考虑动物的审美趣味时,首先要考虑的是影响我们物种进化心理的因素。......

2023-10-14

电子束焊具有能量集中、焊接效率高等优点,而且焊接在真空中进行,可防止大气的污染,特别是电子束直径小、焊接宽度窄,可进行大熔深焊接,因而很适用于钛及钛合金的焊接。真空电子束焊可以保护焊接接头不受空气的污染,保证焊接质量。电子束焊前须对钛合金工件净化处理,净化处理后必也须保持清洁,不可继续污染。钛合金电子束焊缝的力学性能示例见表5-24。......

2023-06-23

形状与尺寸不良缺欠是指焊缝外表面形状或接头几何形状不良,包括咬边、缩沟、焊缝超高、凸度过大、下塌、焊瘤、错边、角度偏差、下垂、烧穿、未焊满、焊角不对称、焊缝宽度不齐、表面不规则、焊缝接头不良、变形过大、焊缝尺寸不正确、焊缝厚度过大、焊缝宽度过大焊缝有效厚度过大或不足。由于垫板与筒体间隙不均匀,故液态金属熔渣会形成不规则的阴影。......

2023-06-23

由图2-24a看出,停留在焊条端部的熔滴从第1帧开始发生气体的强烈逸出,至第5帧熔滴完全被破碎,在第5、6帧中看到破碎的熔滴在爆炸力的推动下向熔池过渡。图2-25 焊条熔滴发生爆炸过渡的高速摄影照片(三)焊条样品:E4303结构钢焊条,φ4mm;直流反接,I=180~190A;拍摄速度:1000f/s。熔滴的爆炸行为使熔滴的尺寸不均匀,导致熔滴的不均匀短路,这是熔滴的爆炸过渡形态重要特征之一。据统计熔滴爆炸过渡的频率一般可超过50s-1。......

2023-06-30

焊条电弧焊的熔滴过渡是焊条端部形成的熔滴通过电弧空间向熔池的转移过程。焊条电弧焊的熔滴过渡形态可分为短路过渡、渣壁过渡、喷射过渡与爆炸过渡。影响焊条电弧焊熔滴过渡的因素及其影响方式主要有如下方面。......

2023-06-25

表13-8为规定部分焊透组合焊缝和角焊缝外形尺寸允许偏差。表13-6 二级、三级焊缝外观质量标准 注:表内t为连接处较薄的板厚。表13-7 对接焊缝及完全熔透组合焊缝尺寸允许偏差 表13-8 规定部分焊透组合焊缝和角焊缝外形尺寸允许偏差 注:1.﹥80.mm的角焊缝其局部焊脚尺寸允许低于设计要求值1.0mm,但总长度不得超过焊缝长度10%。......

2023-07-02

相关推荐