在20世纪90年代,双光束激光焊成为了激光焊的一个新的研究方向。在串联式和并列式两种双光束焊接工艺之间的焊接机理和对激光焊结果影响的区别被认为是微小的。以串联式排布的双光束激光焊为例,根据光斑间距的不同,存在三种类型,如图4-1-25所示。......

2023-06-26

1.双光束激光焊接镀锌板

镀锌钢因其良好的耐蚀性而被广泛应用于各个领域,而镀锌层的存在使得镀锌钢的焊接工艺性大为降低。这是由于在镀锌钢的焊接过程中,镀层锌和基体钢的热物理特性的极大差异(镀锌层锌的熔点是420℃,沸点是908℃,基体钢的熔点是1300℃,沸点是2861℃),镀层锌的汽化先于基体钢的熔化,因此采用熔焊方法,通常会产生大量的锌蒸气,造成焊接过程的不稳定性,在焊缝中存在气孔;对于搭接接头,镀锌层的挥发不仅发生在上下表面,同时也出现在上下板结合处,焊接过程有的区域蒸气快速喷出熔池表面,有的区域锌蒸气又难以逸出熔池表面,影响焊缝质量。

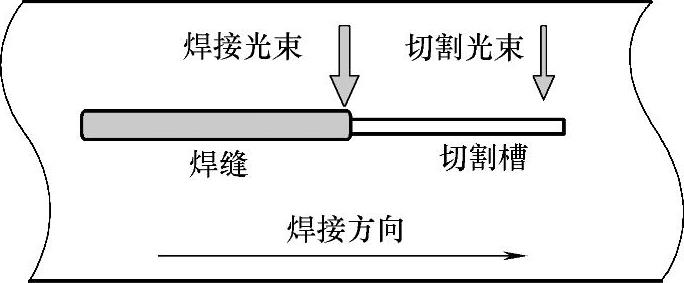

双光束激光焊能够解决锌蒸气带来的焊接问题。其焊接过程中一束光作为辅助加工,另一束光实现焊接功能。根据辅助光束的作用机制分为四类:延迟焊接小孔闭合;延迟熔池凝固;预先切割出细缝;预先气化锌层。Salman Iqbal等人采取了双光束激光焊的方法完成了镀锌板重叠焊缝的焊接。在焊接时,第一束激光先把板材切出一道细缝,一是预先去除部分锌层;二是便于焊接过程中锌蒸气从细缝中排出。然后由第二道激光完成真正所需的焊接。其原理如图4-1-34所示。

2.双光束激光焊接铝合金

铝合金对波长10.6μm激光的高反射和自身的高导热性以及焊接过程中容易产生气孔、裂纹、焊接的烧损以及不稳定性等问题,一直是单束激光焊接铝合金的研究难题。双光束激光焊可以增大匙孔尺寸,使得匙孔不易闭合有利于气体排出,同时可以降低冷却速度,减少气孔和焊接裂纹的产生。并且焊接飞溅量小,过程更加稳定,所以双光束焊接铝合金所获得的焊缝表面成形也更加优良。

图4-1-34 双光束激光焊接镀锌钢板的原理

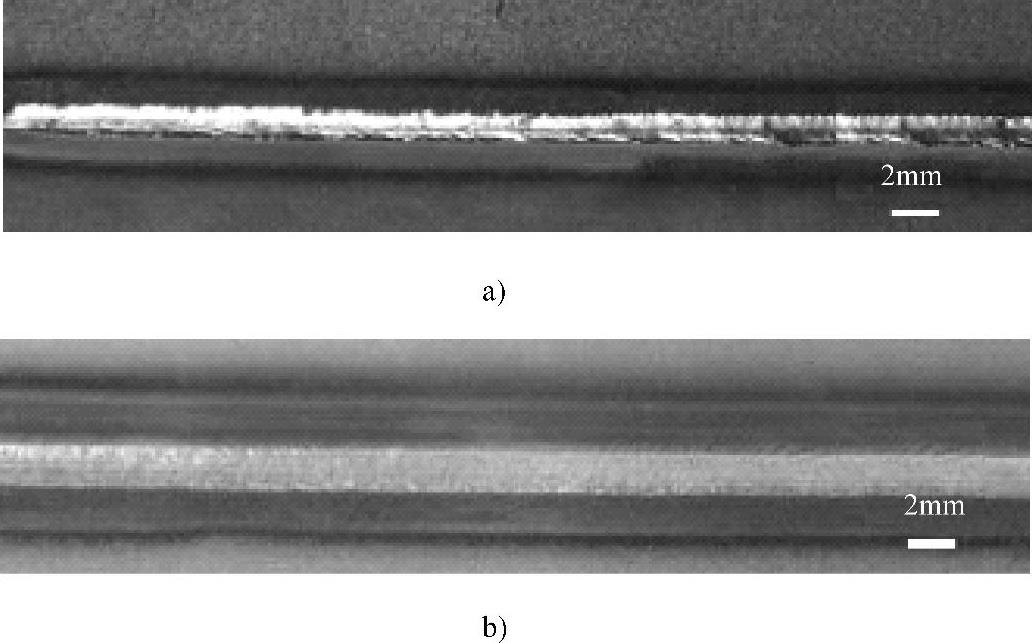

图4-1-35 不等厚板在激光功率1.65kW、焊接速度1.4m/min条件下的焊缝表面形貌

a)单束激光焊接表面状态 b)并行双光束激光焊接表面状态(能量比为1∶1.2)

3.双光束激光焊接不等厚板

采用单激光束进行不等厚度板材拼焊时,存在一些难以克服的问题,如由于激光斑尺寸很小,并且要同时落在两板边缘处,光斑位置难以控制,这对板边的准直度和平整性有很高要求;有间隙板材对接焊时,所允许的间隙量较小,而焊缝上下表面凹陷与板边间隙直接相关。而双光束激光焊能基本解决这些问题。在不等厚度拼板的焊接中,双光束激光焊的适应性更好,对工件及其装配精度要求较低,尤其在对接接头的焊接中,允许的间隙量更大;在双光束条件下匙孔一直处于开放状态,从而使得等离子体从匙孔中不断稳定地逸出,匙孔内等离子体的压力值始终保持在一个较低的水平,因此,不会出现剧烈的等离子体从匙孔内爆发喷出的现象,双光束产生的小孔更为稳定,使得焊接过程更稳定,从而提高了焊接质量。图4-1-35为单、双光束下的焊缝表面比较。在相同焊接参数下(激光功率1.65kW、焊接速度1.4m/min),单光束焊缝表面较为粗糙、不规则,有明显的鱼鳞纹,而光能量比为1∶1.2的双光束焊缝表面比较光滑、规则,焊缝表面质量明显提高。

4.双光束激光焊接大厚板

随着激光器输出功率的增加和光束质量的提高,厚板的激光深熔焊得到了快速发展。但是由于大功率激光器价格昂贵,而且大厚板一般还需要填充金属,在实际生产中受到一定的限制。采用双光束激光焊技术不仅可以提高激光功率,而且还可以提高有效光束加热直径,增加熔化填充焊丝的能力,同时能稳定激光孔匙,提高焊接稳定性,提高了焊接质量。

有关焊接方法与过程控制基础的文章

在20世纪90年代,双光束激光焊成为了激光焊的一个新的研究方向。在串联式和并列式两种双光束焊接工艺之间的焊接机理和对激光焊结果影响的区别被认为是微小的。以串联式排布的双光束激光焊为例,根据光斑间距的不同,存在三种类型,如图4-1-25所示。......

2023-06-26

激光器是激光焊焊接设备中的重要组成部分,提供焊接加工所需的激光热源。图4-1-1 激光焊焊接设备的组成光路系统实现对激光束的传输和聚焦,有些场合还需对激光束进行分光。其运动精度在很大程度上影响了激光焊接的精度,需采用精密机械和CNC数控。安装He-Ne激光器时,使红色的He-Ne激光与焊接用激光同轴,依此可进行光路调整和与工件对中。以下将进一步介绍激光焊接设备中的激光器、光路系统和工艺介质输送系统。......

2023-06-26

下面分别以激光-TIG和激光-MIG电弧复合热源焊为例描述激光与电弧的相互作用。由于TIG焊不存在熔滴过渡对焊接熔池的影响,在激光-TIG电弧复合热源焊过程中,熔池匙孔的稳定性较好。尤其是对于CO2激光,焊接过程中的光致等离子体较多,对电弧的影响也更明显。此外,复合焊接机制的转变还与激光束和电弧的复合方......

2023-06-26

具有极高的能量密度,在极短时间内光能可转变成热能,其温度可达数万摄氏度以上,足以使被焊材料达到熔化和气化,利用激光束可进行焊接、切割和打孔等加工。激光焊是以聚焦的激光束作为能源轰击焊件接缝所产生的热量进行焊接的方法。此外,激光会被光滑金属表面部分反射或折射,影响能量向工件传输,焊接一些高反射率的金属比较困难。目前,激光焊主要应用于半导体、电讯器材、无线电工程、精密仪器、仪表部门小型或微型件的焊接。......

2023-06-24

CO2激光能量转换率约为10%左右,输出功率大,目前常用功率为2~5kW,国外已用100kW的CO2激光焊机进行焊接。图7-105为灯泵浦固体激光器示意图。光学谐振腔除了提供光学正反馈维持激光持续振荡以形成受......

2023-07-02

上海交通大学激光制造实验室选用了ER4043焊丝对厚度为1.8mm的6061-T6铝合金进行了激光填丝焊。图4-1-28 CO2激光焊接法兰盘-管子焊接完成的部件外观及其焊缝横截面宏观照片图4-1-29 激光填丝焊典型焊接接头的表面及截面形貌通过工艺试验,确定了焊接参数范围,并给出了特定激光功率下焊接速度与送丝速度的匹配关系。......

2023-06-26

TIG-激光复合焊在高速焊接条件下,可以得到稳定的电弧,焊缝成形美观,减少了气孔、咬边等焊接缺陷的产生。尤其是低电流、高焊接速度和长弧焊时,TIG-激光复合焊的速度可达到激光焊的两倍以上。图1-6-31 TIG-激光复合焊原理a)旁轴复合 b)同轴复合图1-6-32所示为激光焊与TIG-激光复合焊获得的焊缝截面对比。TIG-激光复合焊可以提高焊缝的桥接能力、增大焊接熔深。......

2023-06-26

相关推荐