图4-1-19 激光填丝焊接原理示意图2.工艺特点激光填丝焊是在一般的激光焊过程中,连续填送焊丝进入熔池,实现加入填充金属的焊接工艺。......

2025-09-29

激光独有的优点使其在焊接领域得到了广泛的应用,但也有其局限性,其中铝合金的激光焊比较困难,主要难点有:一是铝合金表面反射问题,研究表明,铝表面在室温时对CO2激光的初始反射率在95%以上,远远高于钢等黑色金属;二是铝合金和钢相比,电离能低,又含有大量的Mg、Zn、Li等低沸点元素,因此铝激光焊时,合金元素的蒸发和等离子体的产生都比钢更为剧烈,对焊缝成形影响很大;三是铝合金激光焊在焊透的情况下焊接过程稳定性差,表面成形不好,焊缝易出现下塌和孔洞等缺陷;四是对于铝合金而言,在焊接形成的熔池中,Al-Si共晶合金的存在,使得在熔池凝固的过程中容易产生热裂纹。

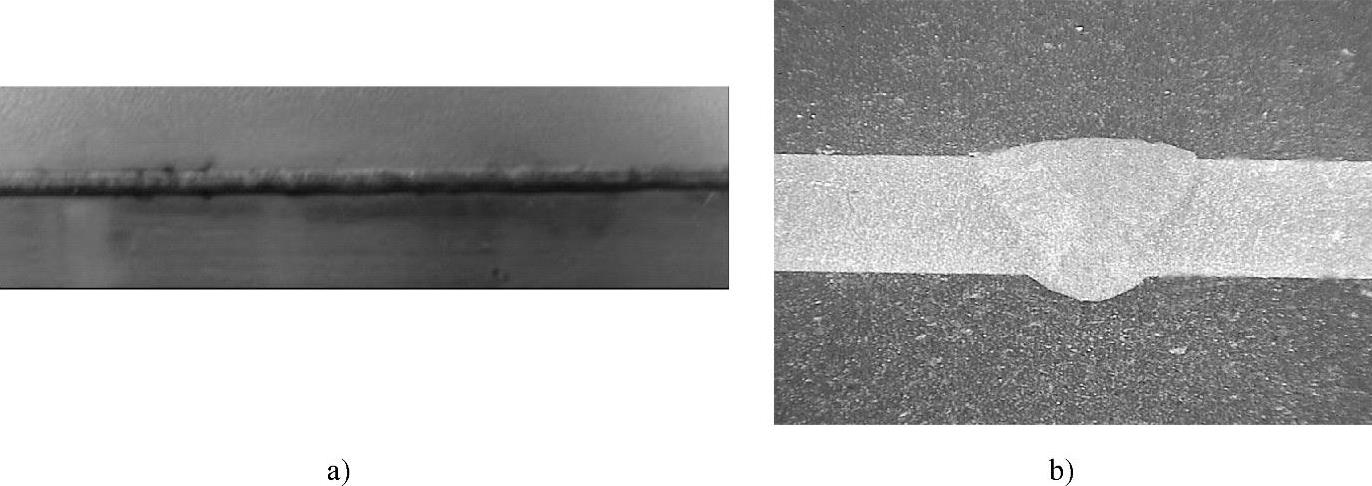

上海交通大学激光制造实验室选用了ER4043焊丝对厚度为1.8mm的6061-T6铝合金进行了激光填丝焊。在采用填充焊丝的情况下,激光焊接铝合金的稳定性大大提高,填充ER4043焊丝时的热裂纹敏感性非常低,且在焊接速度为6m/min的情况下仍能得到较好的焊接接头。在合适的焊接参数及填丝量条件下,激光填丝焊得到的焊缝余高适中,母材向焊缝过渡平稳,无明显的咬边缺陷,典型焊接接头的表面及截面形貌如图4-1-29所示。

图4-1-28 CO2激光焊接法兰盘-管子焊接完成的部件外观及其焊缝横截面宏观照片

图4-1-29 激光填丝焊典型焊接接头的表面及截面形貌

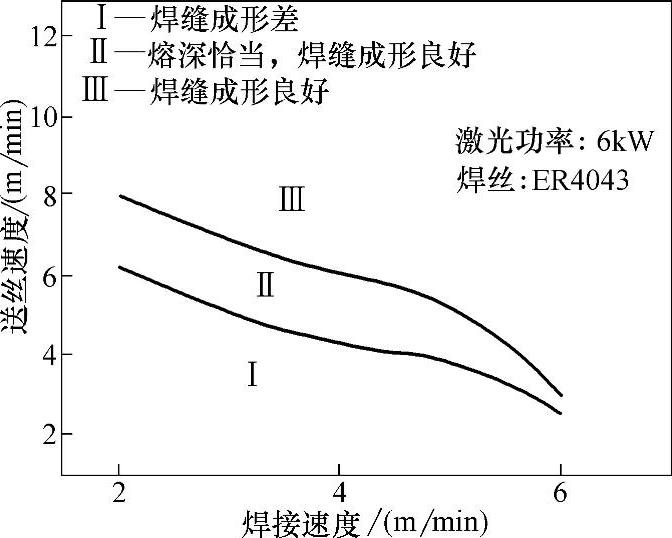

通过工艺试验,确定了焊接参数范围,并给出了特定激光功率下焊接速度与送丝速度的匹配关系。当激光功率为6kW时,焊接速度与送丝速度的匹配关系如图4-1-30所示,可知,随着焊接速度增加,与之匹配的送丝速度范围逐渐变窄。(https://www.chuimin.cn)

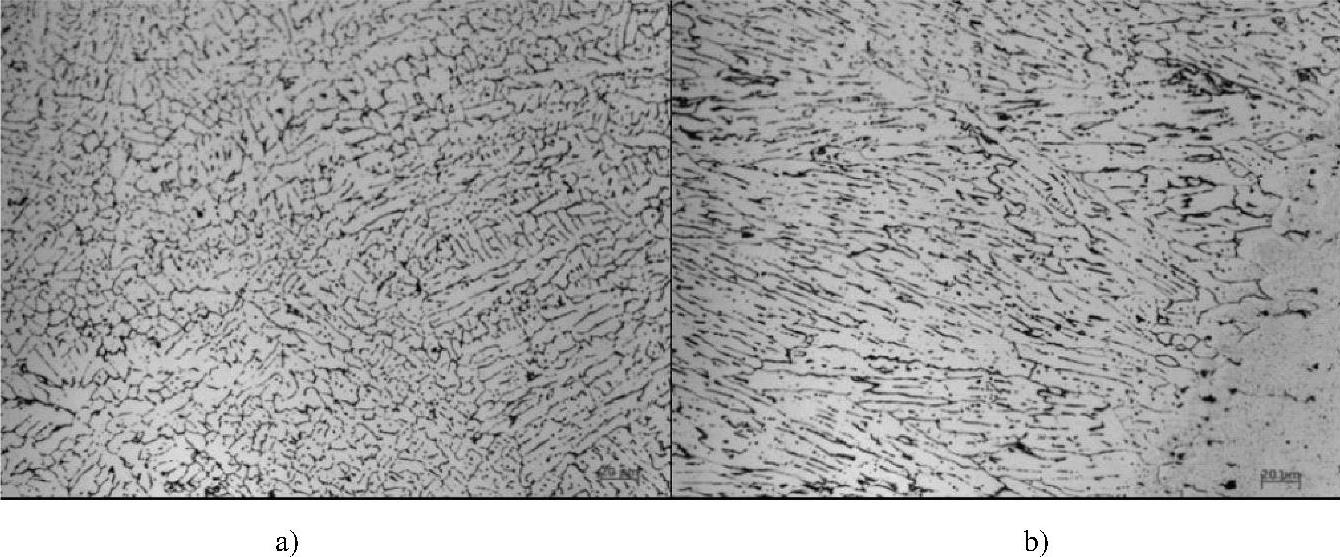

焊缝组织主要是柱状晶、等轴晶,图4-1-31所示为填充ER4043焊丝的激光填丝焊的焊接接头显微组织,其中图4-1-31a为焊缝中心、图4-1-31b为接头熔合线处,可见在熔合线附近,为典型的柱状晶,垂直于熔合线生长,焊缝中心组织为树枝状形态的Al-Si共晶组织,且焊缝组织比母材组织晶粒细小得多,致密度高,还存在着大量的等轴晶,大小也比较均匀。焊缝的显微硬度为60~80HV,采用ER4043焊丝的焊接接头抗拉强度可达240~262MPa,抗弯性能良好。

图4-1-30 用ER4043焊丝的激光填丝焊焊接速度与送丝速度的匹配关系

图4-1-31 激光填丝焊的焊接接头显微组织(焊丝:ER4043)

a)焊缝中心 b)熔合线区

相关文章

TIG-激光复合焊在高速焊接条件下,可以得到稳定的电弧,焊缝成形美观,减少了气孔、咬边等焊接缺陷的产生。尤其是低电流、高焊接速度和长弧焊时,TIG-激光复合焊的速度可达到激光焊的两倍以上。图1-6-31 TIG-激光复合焊原理a)旁轴复合 b)同轴复合图1-6-32所示为激光焊与TIG-激光复合焊获得的焊缝截面对比。TIG-激光复合焊可以提高焊缝的桥接能力、增大焊接熔深。......

2025-09-29

普通的填丝TIG焊,焊接过程稳定,质量好,但效率低。为此,通常采用交流电源加热填充焊丝或采用脉冲调制,并限制加热电流不超过焊接电流的60%,使TIG焊电弧和热丝电流峰值相互交替,以减少磁偏吹。热丝TIG焊焊接效率整整提高了一倍。此外热丝TIG焊还可以减少焊缝中的裂纹。热丝TIG焊由于效率高,通常可使焊接速度增加3~5倍,因此可应用于快速焊的生产线上。......

2025-09-29

以脉冲激光为热源的焊接也称为脉冲激光焊。下面以脉冲激光焊为例介绍热传导焊主要的焊接参数和其影响。激光脉冲宽度是激光热传导焊接区别于材料去除的重要参数,也是决定加工设备造价及体积的关键参数。......

2025-09-29

激光烧结自由成形常采用CO2激光束选择性烧结聚合物或者聚合物/生物陶瓷(如HA)的复合材料粉末来形成材料层。如图5-26所示,用激光烧结自由成形的PCL支架的孔径为1.75~2.5mm,孔隙率为79%,压缩模量为52~67MPa,屈服强度可达2~3.2MPa[33]。美国的Lee等人用PMMA作为粘结剂,与多种磷酸钙盐粉末混合,用SinterStation2000自由成形机制作支架原型,再经过烧结等后处理过程去除有机质,构成HA多孔支架,密度为1.4g/cm3,孔隙率为30%,压缩强度为18.6MPa。......

2025-09-29

图2-4-33为采用搅拌摩擦点焊方法获得的铝合金和高强钢的点焊样件。通过对2mm厚6061- T4铝合金薄板进行搅拌摩擦点焊研究发现,点焊接头的结合强度不仅与焊接参数有关,而且与搅拌头的形貌尺寸密切相关。与搅拌摩擦焊技术相比,用于表面改性的搅拌头只有轴肩而没有搅拌针。搅拌摩擦焊修复技术可消除机翼裂纹修理时的高应力集中,其蒙皮表面需要的首次安全检验时间推迟了3.5倍,同时也减少了随后的检验次数。......

2025-09-29

相关推荐